МАТЕМАТИЧЕСКИЙ СИНТЕЗ

Компьютерное моделирование на службе технологических процессов. С его помощью определяется текущее состояние катализатора в реакторах синтеза метанола, прогнозируются срока его эксплуатации и выбирается оптимальный технологический режим…

Производство метанола ООО «Сибметахим» (г. Томск) – одно из крупнейших в России. Его проектная мощность – 750 тыс. т метанола в год. Оно было запущено в 1983 году и дважды, в 1992 и 2005 гг., в реакторах синтеза метанола перегружался катализатор.

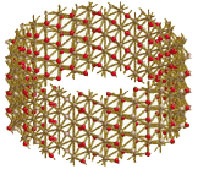

Реакторный блок синтеза метанола агрегата М-750 – высокоэффективная циркуляционная схема с двумя параллельными четырехполочными реакторами. Поскольку в период от начала (НК) до конца кампании (КК) уменьшается активность катализатора, проектные технологические параметры синтеза постоянно изменяются:

- поток свежего синтез-газа от 346 200 до 367 600 Нм3/час;

- поток циркуляционного газа от 1 862 000 до 2 178 000 Нм3/час;

- давление на входе в реакторе от 70,7 до 84,8 кгс/см2;

- средняя температура слоев – основной параметр, влияющий на производительность слоя катализатора в условиях падения его активности; в соответствии с термодинамическими основами реакции синтеза метанола ее повышают по мере падения активности катализатора от 225 до 255оС.

Единственным неизменным проектным параметром является выход метанола – 106 382 кг/час, что и обеспечивает постоянную производительность 750 000 т метанола в год в течение 5 лет.

Условия реальной эксплуатации катализатора, как правило, значительно отличаются от проектных и характеризуются существенной динамикой. При этом основные проблемы: оптимизация технологического режима синтеза при меняющейся активности катализатора и нагрузке по свежему синтез-газу; прогнозирование дезактивации катализатора, сроков его перегрузки. Для крупнотоннажного производства метанола в агрегате М-750 «интуитивные» решения этих проблем часто оказываются неоптимальными.

В современных условиях наиболее эффективным инструментом решения технологических задач являются компьютерные методы, базирующиеся на классических методах математического моделирования и инженерного расчета химических технологий. В качестве основного инструмента его создателями был использован специально созданный компьютерный комплекс, моделирующий работу циркуляционной схемы синтеза метанола ООО «Сибметахим». Он позволяет определять текущую активность катализатора, проводить исследование влияния параметров на эффективность синтеза, а также оптимизировать технологический режим по критерию наибольшей эффективности синтеза.

Подобные компьютерные комплексы, моделирующие сложные химико-технологические схемы, имеют особенность, которую следует подчеркнуть, – это их сильная параметрическая чувствительность. Ошибки единичных измерений технологических параметров могут существенно искажать расчетные величины – активности слоев катализатора и, следовательно, результаты модельного анализа. Поэтому в качестве методической основы исследований было принято сочетание постоянного мониторинга технологического режима (2-3 среза по параметрам в неделю) и оперативного компьютерного анализа текущего массива данных.

Синтез в 1986-2005 гг.

На графиках, изображающих основные потоки реакторного блока в период 1986-2005 гг., прослеживается начало систематического мониторинга – 2001 год. До этого нагрузка по свежему синтез-газу в период 1 и 2 кампании в среднем составляла 0,5-0,6 от проектной (~200 000 Нм3/час). Только после догрузки катализатора в первые слои (2001 г.) она приблизилась к проектной (~350 000 Нм3/час). Соответственно менялась производительность по метанолу-сырцу – от ~80 000 кг/час (0,6 проектной) до ~120 000 кг/час.

Динамика изменения входной и выходной температур 1 слоя первого реактора хорошо иллюстрирует суть проблемы, возникшей в начале 2001 г., – резкое падение выходной температуры первых слоев, уменьшение перепада температур по слоям до 8-10 оС. Этот эффект, по опыту первой кампании, связан в первую очередь с усадкой катализатора, уменьшением высоты первых слоев.

С целью выработки оптимального технологического решения в условиях аномального уменьшения выходных температур первых слоев был проведен анализ проектной и реальной дезактиваций катализатора. При расчете проектной дезактивации использовались технологические параметры синтеза на начало (НК), середину (СК) и конец (КК) кампании. Реальные активности слоев катализатора были рассчитаны по технологическим данным 1992 г. (начало 2 кампании) и начала 2001 г. Их сопоставление с проектными позволило сделать вывод, что средняя активность 2, 3, 4-го слоев А234 находится на уровне 0,56 «проектного» пробега катализатора. Таким образом, вариант полной перегрузки катализатора в 2001 г. был признан нецелесообразным.

На основании сопоставления динамики проектной и реальной дезактиваций была сделана оценка остаточной высоты первых слоев. Активность первых слоев катализатора, первоначально рассчитанная при их неизменной высоте, оказалась аномально низкой (0,65 и 0,36 для 1 и 2 реактора соответственно), поскольку перепад температур по первым слоям составлял всего 8-10 оС. С другой стороны, на основе полученных данных о проектной дезактивации можно оценить соотношение активностей А1/А234 для пробега катализатора – 0,56. Рассчитанная на основе этого соотношения реальная активность катализатора первых слоев составила 0,76 и 0,86 для 1 и 2 реактора соответственно.

Взяв за основу эти значения активности и варьируя в расчетах высоту первых слоев, можно добиться совпадения расчетного и экспериментального температурного профиля, соответствующего перепаду температуры 8-10оС, и получить, таким образом, остаточную высоту слоев. В результате была получена оценка общего уменьшения объема первых слоев катализатора, которое составило ~18 м3. В итоге принято решение о догрузке катализатора в первые слои и продолжении 2-й кампании, что и было реализовано в июне 2001 г.

После догрузки катализатора мониторинг и компьютерная обработка технологических данных продолжились. Быстрая дезактивация в период 2001-2003 гг. происходила в основном за счет дезактивации 1-х слоев, для которых характерно интенсивное падение активности в начальный период их работы. Сделанный в 2001 г. прогноз длительности эксплуатации катализатора после догрузки составлял 2-3 года. Однако катализатор проработал до лета 2005 г., т.е. около 4-х лет, причем в последний период (конец 2004 – начало 2005 гг.) – с меньшей эффективностью по сравнению с проектом на конец кампании.

Выход метанола-сырца значительно не менялся; до последнего момента перед перегрузкой агрегат работал практически с проектной производительностью, но достигалось это ценой больших потерь оксидов углерода, т.е. ценой уменьшения технологической и экономической эффективности. Так, суммарная степень превращения оксидов углерода в начале 2005 г. составила 93,3% при проектной величине на конец кампании 93,8%.

Проведенные модельные расчеты по влиянию технологических параметров на эффективность синтеза показали, что ресурсы для поддержания ее на приемлемом уровне практически исчерпаны. Это касается и нагрузки по свежему синтез-газу, давлению, циркуляции и входным температурам. В конечном итоге снижение экономической эффективности ниже определенного предела и послужило основанием для принятия решения о перегрузке катализатора в 2005 г.

Выработка метанола после догрузки вышла на проектный уровень, общее количество полученного метанола-ректификата к концу кампании даже превысило максимальный проектный уровень. Рекордные 11,5 лет эксплуатации катализатора (с догрузкой), превышение суммарной выработки метанола над проектной – это огромное достижение коллектива завода.

Почему снижается эффективность

Синтез на свежем катализаторе в условиях стабильной нагрузки по свежему синтез-газу характеризовался высокой эффективностью: сумма концентраций оксидов углерода в отдувочном газе составила 1,3% (проект, НК – 1,16%). В дальнейшем эти показатели несколько ухудшились – до 2,1%. Соответственно менялась важнейшая характеристика эффективности синтеза – суммарная степень превращения оксидов углерода: от 98,7 до 97,4% (проект, НК –98,6%).

Динамика дезактивации слоев катализатора соответствует типичной картине начала кампании: заметная дезактивация первых слоев, менее – вторых и практически постоянная активность 3 и 4-х слоев. В итоге можно сделать вывод, что некоторое снижение эффективности синтеза в 2006-2007 гг. связано в основном с неоптимальностью технологического режима. Основные параметры, влияющие на эффективность синтеза: стабильность нагрузки по свежему синтез-газу, циркуляция синтез-газа (по возможности максимальная), давление (по возможности максимальное) и температурный профиль полочных реакторов. Температурный профиль при текущей активности катализатора должен быть оптимальным. Чрезмерное понижение и повышение входных температур в слои приводит к снижению переработки оксидов углерода в метанол. Отчётливо прослеживается тенденция к чрезмерному повышению входных температур во 2, 3 и 4-е слои с декабря 2006 г.

Расчеты показали, что для первых слоев Твх = 200-205 оС обеспечивает перепад dT = 60-70 оС, и эти значения следует считать оптимальными. Для вторых и третьих слоев максимумы перепадов температуры соответствуют Твх,2 = ~212-215 оС и Твх,3 = ~215-217 оС. Видимо, это и есть те пределы, до которых следует повышать входные температуры 2 и 3-х слоев. Увеличение Твх в четвертые слои выше проектных нецелесообразно.

Таким образом, основными причинами незначительного снижения эффективности синтеза в 2007 г. следует считать:

- падение активности первых слоев;

- нестабильность нагрузки по свежему синтез-газу;

- завышенные входные температуры в 3 и 4-х слоях катализатора.

Сочетание непрерывного мониторинга и компьютерного анализа технологического процесса позволяет решать разнообразные задачи, связанные с эффективной эксплуатацией крупнотоннажных химических производств.

На производстве метанола томского ООО «Сибметахим» накоплен уникальный опыт использования этих методов:

- в расчете динамики дезактивации катализатора и оптимизации технологического режима при текущей активности (в первую очередь температурного профиля);

- в принятии решений о догрузке, сроках перегрузки катализатора;

- в анализе вариантов реконструкции и совершенствовании производства;

- при повышении квалификации инженерно-технического персонала.

Применение этих методов позволяет увеличить как степень переработки синтез-газа в метанол, так и срок службы катализатора, то есть в конечном итоге повысить технологическую и экономическую эффективность крупнотоннажного производства метанола.

А.С.Вдовин,

главный технолог ООО «Сибметахим».

И.Г.Сенцов,

начальник производства метанола

ООО «Сибметахим».

А.А.Новиков,

д.х.н., профессор, заведующий кафедрой химии

Югорского государственного университета

.

По материалам журнала «Химия и бизнес» № 5, 2007