ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАРБАМИДА: преимущества SNAMPROGETTI

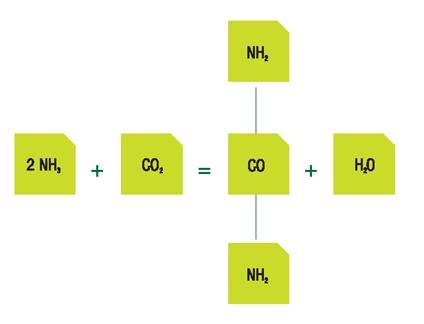

В основу всех промышленных предприятий по производству карбамида положена следующая экзотермическая реакция прямого синтеза между аммиаком и двуокисью углерода:

Процесс Snamprogetti ведет к образованию раствора карбамида концентрацией приблизительно 70% b.w., после чего следует завершающий этап получения твердого, приллированного или гранулированного, продукта. Реакция хотя и проста, но ей присущи некоторые сложные аспекты:

• реакция управляется состоянием равновесия, для которого необходимо удаление и рециркуляция не превратившихся в карбамид реагентов;

• уровни температуры и давления весьма высоки;

• растворы очень агрессивны в плане коррозии;

• физические и химические показатели твердого карбамида носят критический характер

• предприятие по производству карбамида может быть источником загрязнения воздуха и воды.

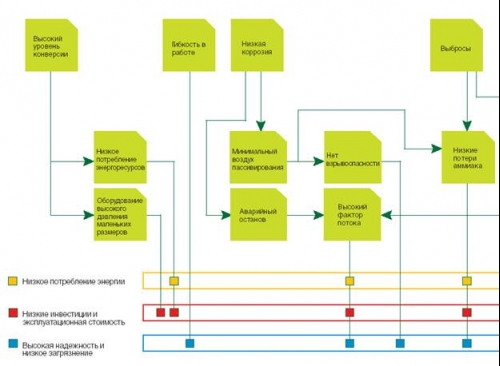

Snamprogetti полностью справляется со всеми вышеперечисленными проблемами, предлагая высококачественные решения, составляющие сильные стороны ее технологии, а именно:

• высокая эффективность процесса (низкое потребления сырья, малая

потребность в энергии);

• экологически безопасное воздействие на окружающую среду;

• высокое качество продукции;

• утилизация технологического конденсата в качестве питательной котловой воды;

• pабота отпарной колонны

• высокая надежность (простое и безопасное управление, низкая коррозия, высокая пропускная способность)

• простота обслуживания – горизонтальное расположение – эжектор;

• первоклассное клиентское обслуживание;

• обеспечение активной поддержки при помощи исследовательской работы – математическое моделирование.

Первое промышленное предприятие по производству карбамида на основе технологии регенерации NH3 Snamprogetti было пущено в эксплуатацию в 1971 г. С тех пор на основе этой технологии уже действуют или в данное время строятся более 100 заводов по производству карбамида. За последние несколько десятилетий спрос на карбамид устойчиво растет. Snamprogetti реагирует на это проектированием предприятий все большей мощности. В 1998 году был впервые спроектирован завод мощностью 3000 тонн в день. На заводе «Профертиль» в Аргентине, спроектированном Snamprogetti, проектная мощность одной линии составляет 3250 тонн в день.

Завод был пущен в 2001 году и его среднегодовой показатель составил 3600 тонн в день, достигнув рекордного производства почти 1,2 млн тонн карбамида в год. На основе этого опыта Snamprogetti уже начала проектировать новое поколение крупномасштабных заводов, мощность одной линии которых превышает пороговое значение 5000 тонн в день. Эксплуатационные качества отвечают самым взыскательным требованиям в части экономии энергии и экологического контроля. Уникальные свойства технологии Snamprogetti – результат непрерывной и интенсивной исследовательской работы, с отзывами от предприятий, действующих на основе выданных ею лицензий, и проводимыми на этих же предприятиях испытаниями, касающимися самого процесса, строительных материалов и размеров оборудования и машин.

Снапроджетти предоставляет свою технологию производства карбамида во всем мире и во всех промышленных отраслях (удобрения, корм для скота, производство смол и т.д.) посредством:

• продажи лицензий напрямую или через выбранных подрядчиков;

• осуществления проектирования и строительства исключительно в рамках собственной организационной структуры от базовых проектов до сдачи объектов «под ключ».

Технология Snamprogetti может быть использована на предприятиях любой мощности, а кроме того для модернизации действующих предприятий.

Высокая эффективность процесса

Процесс высокоэффективен как с точки зрения потребления сырья, так и расхода энергии. Сырье, а именно аммиак и двуокись углерода, почти полностью превращается в карбамид. Это означает низкое потребление сырья, максимально приближенное к запланированной себестоимости, и в то же время экологически безопасное воздействие на окружающую среду (более 99,8% аммиака превращается в карбамид). Высокое соотношение NH3/CO2 в реакторе обеспечивает высокую степень превращения карбамата аммония, промежуточного соединения в процессе реакции, в карбамид (до 64%). Такой результат в сочетании с высокоэффективным процессом регенерации аммиака значительно сокращает рециркуляцию непрореагировавшего карбамата и размеры оборудования в отсеках для разложения и восстановления карбамата. Внедрены некоторые способы утилизации тепла, которые окупаются в течение менее двух лет. Высокая степень превращения, высокая эффективность регенерации и утилизации тепла снижают потребление энергии, т.е. потребление пара, электричества и воды для охлаждения.

Экологически безопасное воздействие на окружающую среду

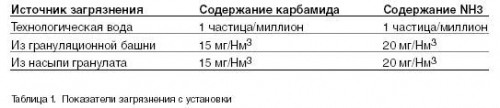

В последние десять лет экологический контроль стал одним из основных параметров при проектировании новых предприятий по производству карбамида и управлении действующими предприятиями. В обоих случаях для получения разрешений на строительство новых заводов и управление действующими, важно соблюдать правила по предотвращению загрязнения. Snamprogetti предвосхищает все большее ужесточение правил по предотвращению загрязнения с помощью отличных запатентованных и проверенных решений, которые ведут к снижению загрязнения до экологически безопасных показателей. Показатели загрязнения приводятся в таблице 1.

Здесь уместно сделать несколько замечаний:

• одна из конструктивных особенностей технологии Snamprogetti снижает почти до нуля содержание аммиака в заводских вентиляционных системах, через которые осуществляется выброс т.н. «инертных компонентов» в атмосферу. Такому результату способствует и тот факт, что количество используемого на заводе пассивирующего воздуха очень мало по сравнению с другими технологиями;

• патентованная конструкция грануляционной башни естественного осушивания гарантирует снижение выброса карбамидной пыли в воздух ниже уровня 40 мг/Нм3 без системы предварительного удаления пыли;

• сбрасываемая заводом технологическая вода, содержащая 1 частицу на миллион карбамида и 1 частицу на миллион аммиака – важное достижение в деле уменьшения загрязнения воды, учитывая, что предприятия по производству карбамида сбрасывают технологическую воду в огромных количествах. Например, завод мощностью 2000 т в день, производящий гранулированную продукцию, ежедневно сбрасывает около 1100 т технологической воды.

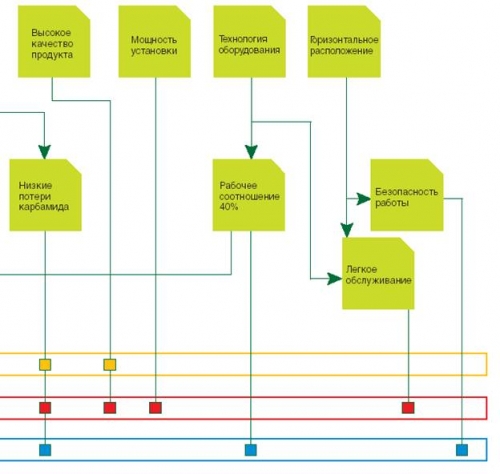

Высокое качество продукции

Карбамид производится в основном в виде твердого продукта, приллированного или гранулированного. Разница в качестве двух твердых изделий значительна: оба имеют сферическую форму, однако размеры первого (приллированного) меньше и твердость ниже, а размеры второго (гранулированного) больше и твердость выше. Для обоих видов изделий Snamprogetti гарантирует отличную сыпучесть, которая предотвращает спекание при хранении насыпью, и простоту обработки на выходе с завода- изготовителя. Избыточный аммиак в замкнутом цикле синтеза при высоком давлении и правильный выбор характеристик процесса сводят к минимуму образование биурета, нежелательного побочного продукта в карбамиде.

Утилизация технологического конденсата в качестве питательной котловой воды

Как указано выше, технологическая вода может сбрасываться с содержанием 1 частицы на миллион карбамида и 1 частицы на миллион аммиака. Snamprogetti добилась этого выдающегося результата в начале восьмидесятых годов, о чем свидетельствует длинный список действующих предприятий, которые таких результатов достигают. Это касается не только почти всех предприятий, работающих на основе технологии Snamprogetti, но и предприятий, действующих на основе технологий третьих сторон, где применялась технология Snamprogetti. При столь пренебрежимо малых показателях загрязнения одновременно достигаются три цели, способствующие снижению себестоимости производства карбамида: сокращение удельного потребления аммиака, снижение уровня загрязнения окружающей среды и гарантированная возможность вторичного использования технологической воды для различных технических целей, например в качестве питательной котловой воды для производства пара при давлении, достигающем 110 бар

Отпарная колонна

Отпарная колонна является одной из важнейших единиц оборудования в любой технологии карбамидного отпаривания. Она выполняет функцию разложения на аммиак и двуокись углерода карбамата из раствора карбамида на выходе из реактора. Такое разделение осуществляется практически при том же давлении, что и в реакторе, в жестких неблагоприятных условиях: высокое давление, высокая температура, большая коррозионная агрессивность раствора, а также в условиях, как жидкой, так и парообразной фаз, что всегда является потенциальным источником коррозии. Отпарная колонна состоит из вертикально расположенной связки труб, по внутренним стенкам которых стекает технологический раствор для обеспечения определенной длительности пребывания (во избежание образования биурета) и достижения высокого коэффициента теплообмена. В технологии Snamprogetti разделение аммиака и двуокиси углерода происходит в присутствии аммиака как стриппинг-реагента, а необходимое тепло обеспечивается за счет конденсации пара в оболочке. На первых промышленных предприятиях Snamprogetti в качестве материала для труб использовала титан. В конце восьмидесятых годов титан был заменен на два металла. Биметаллическая труба состоит из двух труб, имеющих общую ось: внешняя труба изготавливается из 25-22-2 Cr-Ni- Mo, а внутренняя - из циркония. Каждая труба изготавливается отдельно по спецификациям Snamprogetti. Затем их собирают и вдвигают друг в друга, механически закрепляя определенным образом. Сварка не требуется.

В последнее время разрабатываются и внедряются новые варианты конструкции отпарной колонны:

• Отпарная колонна из циркония «full Zirconium»

• Отпарная колонна «OMEGABOND»

Обе конструкции могут выдерживать более жесткие условия (в плане нижних температур), что позволяет увеличить срок службы оборудования, оптимизировать условия работы предприятия и свести к минимуму необходимое обслуживание. В отпарной колонне “full Zirconium” и труба, и обшивка полностью изготовлены из циркония, который продемонстрировал прекрасную устойчивость к разрушению и коррозии. В отпарной колонне «OMEGABOND» учтен длительный опыт эксплуатации отпарной колонны из титана. За счет применения труб «OMEGABOND» (разработанных в сотрудничестве с корпорацией ATI Wah Chang, США), получаемых путем впрессовывания титановых (внешних) и циркониевых (внутренних) плашек, образующих металлургическое скрепление двух материалов, эта конструкция превосходит характеристики конструкции из титановых труб, подверженных разрушению.

Высокая надежность простое и безопасное управление, малая коррозия, высокая пропускная способность

Завод легко управляется без применения каких-либо особых методов контроля. Фактически наличие секции среднего давления (17 бар), своеобразного буфера для замкнутого цикла синтеза при высоком давлении, обеспечивает большую гибкость. Возможность локализации технологических жидкостей в замкнутом цикле синтеза при высоком давлении (т.е. без осуществления их сброса с предприятия) при остановке производства в чрезвычайных обстоятельствах в значительной степени упрощает перезапуск завода. Еще со времен начала развития промышленных предприятий по производству карбамида, в основу которых положена прямая реакция аммиака и двуокиси углерода, коррозия всегда была одной из главных проблем. Избыток аммиака, мягкое сочетание технологических жидкостей и правильный выбор материалов конструкций гарантируют малую коррозию. Гибкость, локализация, малая коррозия и правильный выбор механизмов и приборов управления обеспечивают высокую пропускную способность. Взрывчатые смеси всегда представляли собой серьезную проблему для предприятий по производству карбамида: в некоторых случаях сильные взрывы приводили к человеческим жертвам и повреждениям предприятий.

Взрывчатые смеси образуются в результате одновременного присутствия горючих соединений (CH4, C2H6, H2), поступающих на предприятие вместе с сырьем (аммиаком и двуокисью углерода), кислорода, поступающего вместе с пассивирующим воздухом, и NH3. Когда все эти так называемые «инертные компоненты» выбрасываются предприятием в атмосферу, их состав представляет собой типичную взрывчатую смесь. В технологии Snamprogetti избыток аммиака в сочетании с использованием особого материала (циркония) в отпарной колонне сводит к минимуму использование кислорода (в виде воздуха), необходимого для пассивирования, и таким образом удается избежать образования взрывчатых смесей. На предприятиях действующих на основе технологии Snamprogetti, действительно никогда не случалось взрывов. Удаление водорода из двуокиси углерода (исходного сырья) путем каталитического сжатия необязательно Кроме того, благодаря особым техническим решениям и средствам механического контроля, предусмотренным Snamprogetti при изготовлении оборудования, никогда не случалось технических поломок.

Все эти конструктивные особенности доказывают в полной мере надежность технологии Snamprogetti, что очень важно для предприятий по производству карбамида. Высокая надежность предприятий по производству карбамида взявших за основу технологию Snamprogetti, объясняется, по сути, не только продуманностью процесса, но и точностью проектирования, улучшенной конструкцией оборудования и выбором материала для его изготовления Солидная технология в сочетании с добросовестным обслуживанием может гарантировать безопасную эксплуатацию в течение года при сохранении высокой пропускной способности в среднем в течение более чем 350 дней в году, включая плановые остановки производства с целью технического обслуживания.

Простота обслуживания – горизонтальное расположение

Техническое обслуживание оказывает важное воздействие на пропускную способность предприятия по производству карбамида, а, следовательно, и на себестоимость карбамида. У предприятий по производству карбамида, взявших за основу технологию Snamprogetti, ежегодная стоимость технического обслуживания составляет менее 1,5% объема капиталовложений. Добросовестное техническое обслуживание улучшает пропускную способность предприятия и, в частности, может предотвратить остановки производства в результате непредвиденных поломок оборудования. С новыми методами проведения неразрушающих испытаний оборудования внедряется профилактическое обслуживание. Оно позволяет проверить состояние оборудования во время плановых остановок производства, а в некоторых случаях и в промежутках между ними, и спрогнозировать положение дел, в частности, остаточный ресурс оборудования, и таким образом дает возможность предпринять соответствующие действия. В технологии Snamprogetti наиболее важные узлы (например, оборудование замкнутого цикла синтеза при высоком давлении) расположены на нулевом уровне, что облегчает инспекции и ремонт, если таковые необходимы. Рециркуляция непрореагировавших NH3 и CO2 в реактор обеспечивается эжектором, простым, статичным и не нуждающимся в обслуживании устройством, приводимым в действие аммиаком.

Горизонтальное расположение представляет собой ключевой элемент технологии Snamprogetti. Помимо значительного снижения стоимости, как капиталовложений, так и технического обслуживания оно в результате ведет к более простым и безопасным способам управления заводом и его технического обслуживания. Фактически все тяжелое оборудование (реактор, отпарная колонна, карбаматный конденсатор) установлено на нулевом уровне в отличие от других технологий, где то же борудование установлено в верхней части сооружения (вертикальное расположение).

Первоклассное оказание содействия клиентам

Одним из наиболее важных аспектов нашей программы оказания содействия клиентам является обмен информацией с клиентами в целях содержания предприятия в оптимальных рабочих условиях и поддержания непрерывной работы Snamprogetti в области НИОКР. Содействие также распространяется на техническое обслуживание и инспекции оборудования. Для дальнейшего обмена ноу-хау и опытом Snamprogetti периодически организует симпозиумы потребителей карбамида (всемирные или ограниченные определенными регионами).

Обеспечение активной поддержки в НИОКР – математическое моделирование

Технологическое лидерство обеспечивается только постоянными усилиями в работе по развитию. Именно поэтому Snamprogetti проводит на предприятиях, снованных на ее технологии, испытания по текущим исследованиям и разработкам для улучшения процесса производства, устройства оборудования, материалов конструкций, механизмов и т.д. С этой целью поддерживаются тесные контакты со всеми соответствующими производителями. Это обеспечивает предоставление клиентам не только самой современной, но и апробированной технологии. Осуществленные Snamprogetti капиталовложения имеют огромное значение для развития математической модели, имитирующей работу оборудования замкнутого цикла синтеза при высоком давлении, т.е. реактора, отпарной колонны и карбаматного конденсатора. Путем решения дифференциальных уравнений модель позволяет рассчитать материал и тепловой баланс двух мономерных потоков в неустойчивом состоянии, газообразном и жидком, в

• потоке в состоянии кипения (реактор)

• противотоке в падающем тонком слое (отпарная колонна)

• потоке в состоянии кипения, состоянии закупорки, движении под давлением, тонком слое, состоянии пара (карбаматный конденсатор).

В модели с помощью соответствующих передаточных коэффициентов, относящихся к жидкостным и геометрическим параметрам, учитываются процесс перемещения массы между различными компонентами, а также теплообмен в разных фазах. Кинетические аспекты, относящиеся к образованию карбамида из карбамата, имитируются на основе уравнений, содержащихся в литературе. В основу термодинамической модели положено более сотни источников экспериментальных данных из литературы (Кавасуми, Дюриш, Инуэ), а также экспериментальные данные, полученные лабораторным путем в результате специальных испытаний по запросу Snamprogetti.

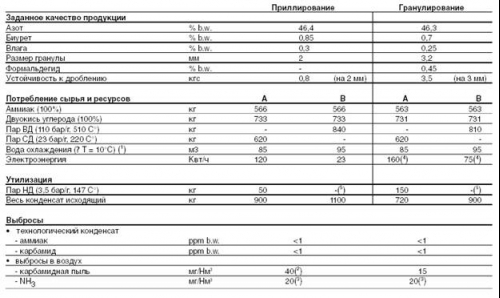

Рабочие данные

Заданное качество продукции, потребление сырья и ресурсов, утилизация на 1000 кг готового карбамида приводятся ниже.

(1) Включая потребление воды охлаждения в промежуточных радиаторах компрессора двуокиси углерода и в конденсаторе турбины.

(2) 15 мг/Нм3с системой удаления пыли.

(3) С малым содержанием кислоты.

(4) Местные климатические условия могут влиять на потребление электроэнергии. Включая систему охлаждения NH3.

(5) Впрыскивается в паровую турбину.

(A) Компрессор двуокиси углерода с электромоторным приводом.

(B) Компрессор двуокиси углерода с паротурбинным приводом.

Производство карбамида по более низкой себестоимости на высоконадежном предприятии

При иллюстрировании технологии производства карбамида потребление пара или в ряде случаев потребление энергии) зачастую является единственным параметром, принимаемым во внимание. Точнее было бы говорить о себестоимости карбамида, на величину которой влияют несколько параметров (в том числе потребление пара).

В диаграмме ниже показаны все эти параметры, т.е. преимущества технологии производства карбамида Snamprogetti и их влияние на стоимость продукции, а также на высокую надежность предприятия.

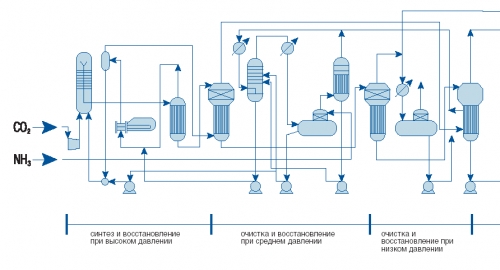

Описание процесса

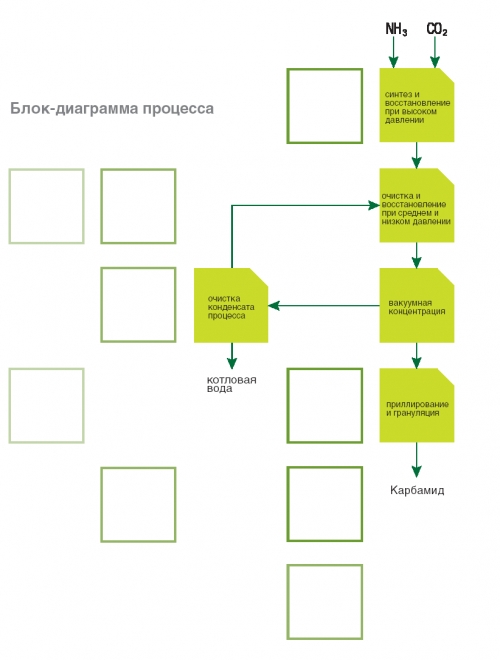

Процесс Snamprogetti производства карбамида известен во всем мире. Процесс разделяется на шесть частей:

• синтез и восстановление при высоком давлении (ВД)

• очистка и восстановление при среднем давлении (СД)

• очистка и восстановление при низком давлении (НД)

• вакуумная концентрация

• процесс очистки конденсата

• завершающий этап: приллирование

Диаграмма процесса

Синтез и восстановление при высоком давлении (ВД)

В дополнение к оборудованию высокого давления, которое требуется для подачи аммиака и двуокиси углерода и рециркуляции аммиачно-карбаматного раствора, эта часть включает в себя:

1. реактор, где образуется карбамид отпарную колонну, необходимую для отделения в виде паров из раствора карбамида, выходящего из реактора, большого количества аммиака и двуокиси углерода, не превратившихся в реакторе в карбамид;

2. карбаматный конденсатор, в котором происходит конденсация этих паров;

3. эжектор, с помощью которого аммиачно- карбаматный раствор рециркулируется в реактор.

В этом оборудовании давление поддерживается на сходном уровне, 150 бар, а температуры растворов на выходе составляют 188, 205 и 155° С для реактора, регенератора и карбаматного конденсатора, соответственно. В технологии Snamprogetti для реактора, где образуется карбамид, характерна высокая пропорция аммиака/двуокиси углерода (NH3/CO2 =3.2-3.4 грамм-молекул) и низкая пропорция воды/двуокиси углерода (0.4- 0.6 грамм-молекул). Внутри реактора установлено соответствующее количество поддонов очень простой конструкции для улучшения процесса синтеза. В этих условиях (синтеза) 62-64% общего количества CO2, поступающего в реактор, превращается в карбамид. Всего же на этапе синтеза при высоком давлении (или замкнутого цикла) процент превращения двуокиси углерода составляет 85-90%. Все оборудование в этой части, самое тяжелое из оборудования предприятия по производству карбамида, устанавливается на нулевом уровне, что обеспечивает его горизонтальное расположение со всеми соответствующими выгодами.

Пар среднего давления потребляется лишь в двух единицах заводского оборудования: регенераторе и гидролизаторе отделения сточных вод. Количество пара, потребляемое в регенераторе, практически полностью восполняется в карбаматном конденсаторе: в нем давление ниже, но все же достаточное для использования на самом заводе по производству карбамида. Даже в условиях жесткой эксплуатации оборудованию этой части гарантируется безопасное использование в течение более 20 лет. Количество кислорода, потребляемое на заводе из воздуха, составляет 0,25% от объема подаваемой двуокиси углерода. Такое минимальное количество одновременно гарантирует отличное пассивирование оборудования и отсутствие взрывчатых смесей, когда «инертные компоненты» выбрасываются заводом в атмосферу после практически полного очищения от содержащегося в них аммиака.

Благодаря правильному выбору материалов, контактирующих с перерабатываемыми жидкостями, и наличию избыточного количества аммиака есть возможность в периоды внеплановых остановок производства всего на несколько дней, используя несколько клапанов, пускать процесс синтеза при высоком давлении по замкнутому циклу, сохраняя, соответственно, все применяемые в процессе растворы внутри цикла. Таким образом, проблемы, связанные с загрязнением и возобновлением (пуском вновь) производства полностью исключаются. Все типы оборудования (поршневое и центрифуги) используются в соответствии с местными условиями или просьбами клиентов.

Очистка и восстановление при среднем давлении (СД)

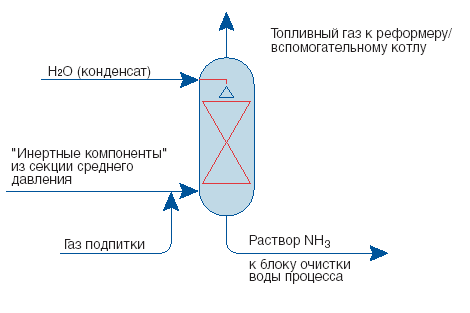

Целью этой части процесса является частичное отделение реагентов, аммиака и двуокиси углерода от раствора карбамида и после их конденсации в воде рециркуляция полученного раствора в реактор вместе с водным раствором аммиака и двуокиси углерода, полученным на более поздних стадиях заводской переработки. Избыток аммиака отделяется в этой части процесса и отдельно направляется в реактор. Для этого имеется колонна-дистиллятор. Рабочее давление составляет 17 бар. В этой части процесса имеется одна конструктивная особенность. Аммиак и двуокись углерода частично концентрируются в оболочке устройства предварительного нагрева в вакуумном отсеке, и таким образом часть энергии утилизируется в виде 200 кг пара на каждую тонну карбамида, что обеспечивает окупаемость вложенных средств, даже на уже действующих заводах, менее чем за два года. Другой особенностью части процесса при среднем давлении является очистка т.н. «инертных компонентов» (СО, Н2 и СР4 содержащихся, главным образом, в двуокиси углерода и пассивирующем воздухе). Как уже подчеркивалось, количество пассивирующего воздуха в технологии Snamprogetti весьма невелико (одна треть в сравнении с другими технологиями). Поэтому легко утилизировать аммиак из «инертных компонентов», не подвергаясь при этом риску взрыва главным образом из-за наличия смесей Н2/О2. Из двуокиси углерода не требуется удаления водорода.

По специальным запросам Snamprogetti разработаны и уже установлены на промышленных предприятиях другие системы очистки. Для полного удаления аммиака, содержащегося в «инертных компонентах», в абсолютно безопасных с точки зрения взрывов условиях Snamprogetti запатентован метод очистки, который уже применяется на некоторых заводах. Он состоит в очистке «инертных компонентов» водой после добавления некоторого количества горючего газа, например природного газа, в таком объеме, что после удаления аммиака состав «инертных компонентов» не представляет опасности взрыва из-за избытка горючего газа. Очищенные «инертные компоненты» сжигаются в топке вместе с горючим газом. Следует подчеркнуть, что наличие части процесса при среднем давлении обеспечивает большую гибкость установке, которой можно управлять при самых разнообразных соотношениях NH3/CO2, при том, что избыток аммиака в потоке карбамида из регенератора утилизируется и конденсируется на стадии среднего давления. Кроме того, хотя в принципе контроль за пропорцией NH3/CO2 в процессе замкнутого синтеза и важен, но на практике, благодаря наличию стадии среднего давления допустимы некоторые отклонения, и в процессе Snamprogetti нет необходимости осуществлять строгий контроль за соотношением NH3/CO2.

Безопасная очистка аммиака от «инертных компонентов»

Очистка и восстановление при низком давлении (НД)

Дальнейшая отпарка аммиака и двуокиси углерода происходит в отсеке низкого давления при рабочем показателе 3,5 бар. Пары, содержащие аммиак и двуокись углерода, конденсируются и рециркулируются в реактор через отсек СД. В этом отсеке оборудован резервуар соответствующей емкости для сбора всех имеющихся на предприятии растворов в периоды, когда предприятие долгое время не работает. Поэтому сброса растворов предприятие не осуществляет ни при каких обстоятельствах.

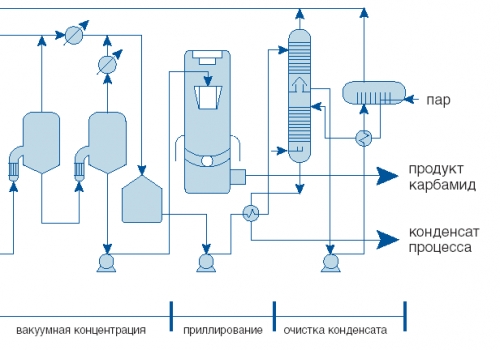

Вакуумная концентрация

Раствор карбамида на выходе из отсека НД имеет концентрацию около 70% b.w. и содержит небольшие количества аммиака и двуокиси углерода. Окончательная концентрация раствора карбамида (99,8% b.w.) достигается в условиях вакуума в два этапа при давлении 0,3 и 0,03 бар абс. для приллированного, и в один или два этапа для гранулированного продукта в соответствии с выбранной технологией гранулирования.

Важной конструктивной особенностью этого этапа является предварительная концентрация раствора карбамида до показателя 86% b.w. Необходимая высокая температура достигается путем частичного сжатия паров (преимущественно аммиака и двуокиси углерода) из испарительной установки отсека СД. Snamprogetti уделила особое внимание конструкции этого отсека, с тем, чтобы максимально снизить температуру и время нахождения в нем продукта в целях наибольшего удешевления биурета. Для проблемы образования сгустков во втором вакуумном сепараторе было найдено простое решение: образование сгустков предотвращается смачиванием внутренних стенок сепаратора при помощи рециркуляции малого количества расплавленного карбамида.

Очистка технологического конденсата

Достигнутый Snamprogetti отличный результат в области очистки сточных вод предприятий, производящих карбамид, получил всемирное признание. Успехи Snamprogetti в достижении показателей - 1 частица на миллион содержания карбамида и 1 частица на миллион содержания аммиака в огромных количествах сбрасываемых технологических вод предприятий доказывают возможность уменьшения загрязнения при получении карбамида по более низкой себестоимости более низкий удельный вес потребления аммиака и вторичное использование технологической воды в качестве питательной котловой воды).

Все возможные способы воспроизводства тепла были использованы в этом блоке.

Завершающий этап: приллирование Приллирование представляет собой простейшую технологию производства твердого карбамида, имеющего полноценные коммерческие и физические характеристики. Расплав карбамида (99,8% b.w.)разбрызгивается из верхней части грануляционной башни с высоты 55-80 метров, в зависимости от климатических условий; в нижней части собираются достаточно охлажденные имеющие, как правило, сферическую форму окатыша частицы карбамида, которые затем без какой-либо проверки, нанесения оболочки или дальнейшей обработки отправляют на хранение или упаковывают в мешки. На некоторых предприятиях, где за основу взята технология Snamprogetti, владельцы потребовали добавлять в расплав карбамида формальдегид (0,2- 0,3% b.w.) для улучшения характеристик сыпучести приллированнго карбамида и некоторого увеличения твердости. Восходящий поток сухого воздуха в грануляционной башне представляет собой охлаждающую среду, в которой удаляется тепло при отвердевании и охлаждаются окатыши.

Несмотря на простоту, процесс приллирования связан с решением некоторых сопутствующих проблем:

• сборная емкость должна быть сконструирована так, чтобы свести число мелких и чересчур больших гранул к пренебрежительно малой величине. Фактически кривая

распределения Гаусса должна быть как можно уже во избежание серьезной проблемы спекания при хранении;

• слишком большое количество воздуха может чрезмерно охладить продукт, что в результате приведет к нежелательному впитыванию влаги из воздуха в условиях влажного климата, а далее вновь к серьезной проблеме спекания при хранении;

• слишком большое количество воздуха может увлечь слишком много карбамидной пыли в верхнюю часть грануляционной башни.

Эта последняя проблема означает рост потребления определенных видов сырья, что означает не только неэффективность предприятия, но и создает серьезную проблему загрязнения. В отношении карбамидной пыли у Snamprogetti имеется уже применяемая на некоторых предприятиях своя запатентованная система устранения пыли, способная снизить содержание карбамидной пыли в воздухе с 40 до 15 мг/Нм3. Что же касается аммиака, то решить эту проблему не так уж просто из-за крайне низкого частичного давления аммиака в воздухе из грануляционной башни. Единственным возможным методом удаления аммиака является очистка воздуха водой с малым содержанием кислоты. К сожалению, из-за большого количества воздуха подобная система потребует довольно значительных капиталовложений, а также весьма дорога в эксплуатации. Snamprogetti запатентовано и применяется на одном предприятии очень простое решение, которое состоит в добавлении неорганической кислоты в расплав карбамида непосредственно перед грануляционной башней, с тем, чтобы значительно снизить содержание аммиака в воздухе из грануляционной башни. Достигнуты показатели 20-70 мг/Нм3. Интересным побочным результатом этого метода стало значительное сокращение содержания свободного аммиака в гранулах, а также значительное сокращение присутствия аммиака в местах осуществления производственной деятельности (скаты ленточных транспортеров, хранилища).

Разумеется, в гранулированном карбамиде содержится около 2000 частиц на миллион соответствующей соли, что не оказывает пагубного влияния на использование ее в качестве удобрения и иные виды ее промышленного использования.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок карбамида в СНГ».