ТЕХНОЛОГИЯ ПРОИЗВОДСТВА OSB ПЛИТ

OSB плиты изготовляются из крупноразмерной узкой и длинной стружки – своего рода прядей, которые при формировании ковра располагаются в одном направлении

Плитам OSB предшествовало появление плит Waferboard, из так называемой вафельной стружки – частиц приблизительно квадратной формы с неориентированным расположением в ковре.

Плиты OSB уже составили серьёзную конкуренцию строительной фанере, которая постоянно дорожает из-за нехватки соответствующего сырья. В Канаде стимулом к их производству служат большие запасы осины, не пригодной для целлюлозно-бумажного производства. Ориентация частиц в одном направлении в какой-то мере возвращает плитам основное достоинство натуральной древесины – её высокую прочность при изгибе в направлении вдоль волокон. Второе преимущество плит OSB заключается в том, что ориентацию частиц при формировании ковра можно задавать послойно, то есть в среднем слое располагать их поперечно к длине плиты. Имитируемый таким образом «эффект клеёной фанеры» находит довольно широкое применение в плитном производстве.

Конструкция плиты OSB, получаемой при использовании четырёх формирующих машин

Источник: компания Siempelkamp

Для плит OSB, выпускаемых в Северной Америке, принят следующий ряд толщин: 6,35; 7,9; 9,5; 11,1; 12,7; 15,9; 19,0; 22,2 и 25,4 мм. Средние форматы составляют 2440 х 1220 мм, но могут доходить до 2440х7320 мм. Панели наиболее ходового размера 2440 х 590 мм с кромками, обработанными в шпунт и гребень, применяются в качестве покрытий для полов. Плотность плит OSB составляет, как правило, 610–670 кг/м3.

По степени механической обработки бывают шлифованная и нешлифованные OSB плиты. В строительстве используют нешлифованные плиты. Шлифование необходимо только в тех случаях, когда требуется соблюдать жёсткий допуск на размер по толщине. вет плит варьируется от светло-желтого до коричневого в зависимости от породы древесины, рецептуры примененного связующего и режима прессования.

Основным связующим плит OSB являются фенольные смолы, которые в сочетании с парафином дают материал высокой водостойкости, пригодный для строительных целей. В Европе применяют и меламиновые связующие – для плит, используемых в мебельном производстве, в изготовлении упаковок и для некоторых других целей. В зависимости от типа связующего, готовые OSB получаются различными по цвету.

Цвет плит OSB в зависимости от типа связующего

1 – использован полиизоцианатный клей

2 – фенолоформальдегидный клей

3 – мочевино-меламиновый клей

Источник: компания Siempelkamp

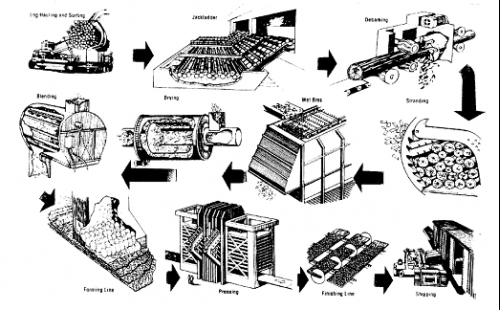

Основные этапы производственного цикла OSB плит представлены на рисунке.

Технологический процесс производства OSB плит

Источник: Oklahoma State University

Подготовка сырья (изготовление щепы)

На площадку, как правило, доставляются бревна. Как только сырье прибыло на площадку завода, его сразу разгружают с помощью автопогрузчиков, специально предназначенного гидроманипулятора или крана с грейферным захватом. Часть древесины складывают на бирже сырья, часть сразу пускают в производство. Дальше нужный объем сырья на заданное время погружают в пропарочные бассейны, после чего окоривают. Если древесина недавно срублена и незамерзшая, то ее сразу пускают на окорку и дальше в стружечный станок. В настоящее время можно встретить три вида стружечных станков, которые используются для производства OSB-стружки. Ставший уже традиционным стружечный станок для коротких древесных чурок. Есть также дисковые стружечные станки, которые измельчают целые бревна. В них используется другая система подачи и фиксации древесины в процессе резания. Для переработки бревен без предварительной раскряжевки используют также роторные (кольцевые) стружечные станки. Эти станки отличаются от дисковых конструкцией режущего инструмента.

Сырая стружка после стружечного станка накапливается в специальных бункерах, из которых порциями подается в барабан сушильной установки. В производстве OSB чаще всего используют трехпроходные либо однопроходные барабанные сушилки, а также их комбинацию – трехпроходная/однопроходная. На некоторых производствах можно увидеть более современные трехсекционные конвейерные сушилки. Концепция конвейерной сушки OSB-стружки была заимствована из пищевой промышленности – технологии производства картофельных чипсов. Конвейерные сушилки имеют ряд преимуществ перед традиционными барабанными. Во-первых, конвейерные сушилки позволяют высушивать более длинную стружку, не повреждая ее. Во- вторых, весь поток стружки просушивается более равномерно, и при этом температура на выходе конвейерной сушилки ниже, чем у сушилки барабанного типа.

Это весьма важное обстоятельство, т.к. чем ниже температура на выходе сушилки, тем выше пожаробезопасность процесса и ниже эмиссия загрязняющих веществ (летучих органических соединений). После сушки стружку сортируют, чтобы отделить слишком мелкую и слишком крупную стружку от основного потока. Подходящую стружку иногда сортируют дополнительно, особенно если стружка внутреннего слоя будет выкладываться на формовочный конвейер хаотично, без ориентации. В этом случае более крупную стружку правильной формы отсортировывают на внешний слой, где стружка ориентируется. Остальную стружку пускают на внутренний слой OSB- плиты. Рассортированную стружку накапливают в бункерах сухой стружки. Мелочь и слишком крупная стружка транспортируются в бункер сухого топлива котельной.

Процесс смешивания стружки со смолой и парафином контролируется самым тщательным образом. Для осмоления стружки внутреннего и внешнего слоев используют разные смесители. Конструкцию они имеют одинаковую, но состав химикатов, подаваемый внутрь, как правило, различен. В общих чертах смеситель представляет собой цилиндрический барабан, который вращается с заданной скоростью. Внутрь барабана по отдельным трубопроводам подаются парафин, смола и другие компоненты клея. Но, независимо от того, какой парафин используется, сырой или эмульгированный, он вводится перед смолой. Для внутреннего и внешнего слоев чаще всего используют разные типы смол. Смола для внешнего слоя может подаваться в жидком или порошкообразном виде, в то время как смола внутреннего слоя может быть, кроме того, фенолформальдегидной или изоцианатной. Расход изоцианатной смолы для стружки внутреннего слоя всегда выше, т.к. она застывает быстрее и при меньшей температуре, чем фенолформальдегидная. Часто производители увеличивают количество смесителей, чтобы иметь большую гибкость в выборе типа смолы и упростить переход от одной формулы клея к другой.

Формирование ковра

Ориентирующая головка стружки внешнего слоя чем-то очень похожа на фермерские бороны. Она состоит из ряда круглых дисков, которые направляют падающую вниз стружку, выравнивая ее параллельно длинной стороне ковра.

Ориентирующая головка стружки внутреннего слоя состоит из роликов в форме звезды с плоскими лопастями. Вращаясь, они выравнивают стружку параллельно ширине ковра, перпендикулярно к направлению движения конвейера. Размеры элементов ориентирующих головок и расстояние между ними подстраиваются под размеры стружки так, чтобы она проваливалась сквозь вращающиеся диски или ролики до того, как они вынесут стружку за пределы ориентирующей головки. Слои с ориентированной стружкой выкладываются на движущийся внизу конвейер последовательно, один за другим. Ориентация стружки в слоях чередуется следующим образом: продольная, поперечная, продольная (в 3- слойных плитах). Каждый слой формируется отдельной ориентирующей головкой и выкладывается отдельной формующей машиной.

В процессе формования стружечного ковра плотность насыпи непрерывно измеряется, чтобы гарантировать ее однородность. На современных линиях формования ковер выкладывается на стальные плоские или сетчатые поддоны, которые затем подаются в горячий пресс. Могут также использоваться конвейеры, работающие без поддонов (в линиях, построенных на базе непрерывного пресса).

Прессование

Тщательно подготовленный стружечный ковер подается в горячий пресс. Пресс превращает рыхлую стружечную насыпь в плиту и полимеризует связующее, содержащееся в ней. Задача пресса уплотнить стружечный ковер и повысить температуру внутри него до заданного значения. Температура затвердевания смолы находится в промежутке между 170–200°С. Давление и температуру необходимо замерять в течение 3–5 минут. Могут использоваться прессы следующих типов: многоэтажные, одноэтажные, непрерывные. Для выпуска плит OSB небольших и средних мощностей спросом пользуются одно- и многоэтажные прессы

Непрерывный пресс одинаково пригоден для производства плит МДФ, ДСтП и ОСБ. Его достоинства: увеличение производительности на 10-20%, снижение разнотолщинности готовой продукции, повышение качества, упрощённое техобслуживание, минимальные затраты на монтаж. Cтальные ленты пресса непрерывного действия нагреваются с помощью термомасла до температуры 220 °С. Расчётное время отвердения составляет 9 секунд на каждый миллиметр толщины плиты. Пыль и отработавший пар после пресса удаляются вентилятором влажным способом.

Многоэтажные прессы типа заслужили хорошую репутацию благодаря своей высокой надёжности. Его достоинства: равномерный нагрев всей нагревательной плиты, надёжная гидравлическая система, автоматическая система управления, симультанный механизм, возможность производства дверных полотен.

Одноэтажный пресс спроектирован для увеличения окупаемости линий малой производительности. Особенностями пресса этого типа является: быстрое изменение производственных параметров, проведение изменений длины и ширины плит, обеспечение точной ширины плит и быстрого цикла прессования.

Промежуточный склад и отделка

Конечная обработка плиты является одним из ключевых процессов в производстве OSB плит и включает: линию разгрузки пресса, промежуточнон хранение, линию шлифования, раскрой в размер, линию упаковки.

Линии разгрузки

Участок транспортировки «сырых» плит начинается на установке раскроя на базовый размер плиты (от 3 м до 6,3м). Излишек по ширине обрезается «на ходу» специальной обрезной пилой. Затем «бесконечная» лента OSB, выходящая из пресса, режется делительной пилой, перемещающейся относительно наблюдателя со скоростью движения плиты по конвейеру (sawing). Эти плиты попадают в веерный охладитель (cooling), где охлаждаются в течение 20-25 минут.

Промежуточное хранение

После прессования плиты еще какое-то время выдерживают на складе для того, чтобы дать возможность клею полностью затвердеть и полимеризоваться. Как правило, время окончательной выдержки составляет от 12 до 48 часов.

После прохождения устройства распознавания расслоений, плиты направляются на два веерных охладителя, установленных последовательно друг за другом. После охлаждения плиты укладываются в штабели. Поперечные транспортеры направляют плиты на участок разборки штабелей. ри этом транспортировка плит может осуществляется «вручную» (с использованием погрузочных машин) либо быть полностью автоматизирована и обеспечивать управление складом в реальном масштабе времени с помощью компьютерной системы управления.

Линия шлифования

Плиты после пресса могут иметь определенную разнотолщинность, дефекты поверхности. Эти недостатки устраняются в процессе калибровки и шлифования, осуществляющегося в широколенточных многоагрегатных станках. литы для кровельных работ и полового настила прессуют на специальных сетчатых поддонах. За счет этого одна из поверхностей плиты получается рифленой, менее скользкой для ног человека. Такие плиты особенно ценят рабочие-кровельщики, которым приходится часто перемещаться по наклонной поверхности обрешетки из OSB достаточно высоко над землей.

Раскрой плит в размер

В настоящее время все более необходимо иметь систему раскроя, которая могла бы быстро адаптироваться к нуждам заказчика. Пильными агрегатами осуществляется продольный и поперечный раскрой плит на плиты необходимой длины и ширины. Обрезки от распиловки после обработки в дробилке или рубительной машине направляются в энергетическую установку. При необходимости, на кромках плит нарезают шпунтовое соединение.

Линия упаковки

Линии упаковки могут быть легко приспособлены к различным размерам упаковок и к разным упаковочным материалам.

Облагораживание OSB плит

I. Облицовывание плит листовыми материалами

Облицовочные материалы

Материалы, используемые для облицовывания древесных плит, можно разбить на три группы:

- плёнки на бумажной основе, получаемые пропиткой бумаг специальными смолами;

- синтетические плёнки;

- бумажно-слоистые пластики (декоративные бумажные ламинаты).

Кэширование плит

Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти. Условно различают холодное, тёплое и горячее каширование. Холодное применяется при обли-цовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тёплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами.

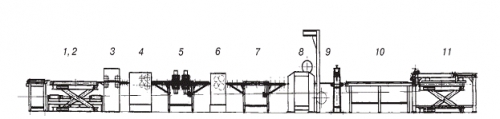

Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы. течественная линия каширования с каландровым прессом, схематически представленная на рисунке 1.5, предназначена для одно- и двухстороннего облицовывания бумажно-смоляными плёнками стружечных или волокнистых плит толщиной от 2,5 до 40 мм и шириной до 1850 мм.

Схема линии каширования на базе каландрового пресса

1– роликовый транспортёр,

2 – подъёмный стол,

3 – щёточный станок,

4 – вальцовый станок для нанесения отвердителя,

5 – канал инфракрасной сушки отвердителя,

6 – клеенаносящий станок, 7 – роликовый транспортёр,

8 – каландровый пресс (кашировальная установка),

9 – отсекатель плёнки,

10 – ленточный транспортёр,

11 – приёмный стол

Технологический процесс начинается с очистки плит от пыли в щёточном станке. По про¬межуточному роликовому транспортёру плита-основа подаётся в вальцовый станок, где на одну или обе пласти наносится раствор отвердителя. После нанесения отвердителя плита проходит через инф¬ракрасную сушилку для удаления растворите¬ля и затем подаётся в клеенаносящий станок, где на равномерно подсушенный отвердитель наносится термореактивная смола.

Далее плита пропускается через вальцовый пресс, в котором к подго¬товленной пласти прикатывается бумаж¬но-смоляная плёнка. Вальцы обогреваются термомаслом с температурой около 200 °С. Облицованные плиты после отсечения плёнки поступают на приёмный стол и укладываются в стопу.

При использовании плёнок, на которые уже нанесён слой подсушенного термопластичного клея или плёнок с неполностью отверждённой меламиносодержащей смолы, технологический процесс значительно упрощается. Отпадает необходимость в нанесении и сушке отвердителя и в нанесении термореактивной смолы на пласть. Плита-основа сразу после очистки идёт в вальцовый станок для каширования.

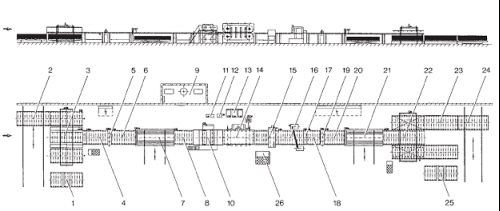

На рисунке 1.6 схематически изображена линия каширования на базе установки для непрерывного термокаширования плит. Пресс имеет два приводных барабана и два ведомых, на которых натянуты стальные ленты. Скольжение лент по горячим плитам обеспечивается посредством воздушной подушки.

Рисунок 1.6

Линия термокаширования на базе ленточного пресса

1– подающий рольганг,

2 – поперечная тележка,

3 – податчик с двухсторонней загрузкой,

4 – выравнивающий рольганг,

5 – щёточный станок,

6 – ускоряющий рольганг,

7 – участок выбраковки,

8 – ускоряющий рольганг,

9 – компрессорная,

10 – станция двухсторонней укладки облицовочной плёнки, 11 – пневмоагрегат,

12 – гидроагрегат,

13 – вторичный контур циркуляции термомасла, 14 – ленточный пресс,

15 – станок для фрезерования продольных кромок,

16 – диагональная пила,

17 – разобщитель плит,

18 – дисковый транспортёр,

19 – агрегат очистки плит,

20 – дисковый транспортёр,

21 – штабелеукладчик,

22 – участок формирования стоп,

23 – рольганг для перемещения готовых плит в стопах,

24 – поперечная тележка,

25 – буферный рольганг для готовых плит,

26 – пульт управления

Очищенные от пыли плиты подаются встык одна за другой на участок двухсторонней облицовки. Плёнка из рулонов, натягиваемая сверху и снизу на непрерывно движущиеся плиты, отверждается в ленточном прессе. На выходе из пресса предусмотрены станок для фрезерования продольных кромок (снятия свесов) и диагональная пила для поперечной обрезки плит.

Ламинирование плит

Ламинированием в плитном производстве называют напрессовывание на пласть плиты листов того же формата из пропитанных бумаг с неполностью отверждённой смолой. Обычно это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращённые к прокладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получать облицованные плиты с гладкой или тиснённой поверхностью. В зависимости от назначения облицованной плиты, её покрытие может быть одно- или многослойным. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композитный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жёсткий субстрат, то есть плита-основа.

Прежде основным облицовочным оборудованием при ламинировании были многоэтажные горячие прессы, заимствованные из фанерной промышленности. Когда увеличился спрос на мебельные детали с глянцевой поверхностью, в таких прессах стали применять полированные стальные поддоны и охлаждать плиты пресса перед снятием давления. Полированные поддоны требуют очень аккуратного обращения, даже шлифовальная пыль и отпечатки пальцев на них могут снизить качество облицовки. Поэтому на участке ламинирования должна поддерживаться безупречная чистота, а персонал работает в особой одежде и обуви.

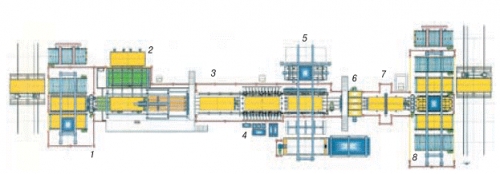

Схема линии ламинирования

1 – подача плит из штабеля,

2 – подача облицовочной бумаги и фор¬мирование пакетов,

3 – загрузка пакетов,

4 – горячий короткотактный пресс,

5 – устройство замены прокла¬дочных листов пресса,

6 – продольная обрезка плит,

7 – поперечная обрезка и очистка плит,

8 – сортировка с раскладкой в штабели

Источник: Siempelkamp

Цикл облицовывания в многоэтажном прессе длится несколько минут: в течение этого времени плиты пресса охлаждаются, чтобы можно было выгрузить одни поддоны и загрузить другие. Из-за необходимости отводить горячий теплоноситель, а затем снова доводить его до рабочей температуры энергозатраты при использовании многоэтажных прессов довольно высокие. а современных предприятиях для ламинирования полноформатных плит используют в основном короткотактные однопролётные прессы. Высокомеханизированные и автоматизированные линии на базе таких прессов позволяют реализовывать высокую скорость отверждения пропиточных смол. Для тиснения поверхности с целью получения негладкой, пористой структуры пресс оборудуется специальными поддонами, предусмотрено приспособление для быстрой смены поддонов.

Цикл прессования при облицовывании состоит из следующих этапов: снижение давления в прессе, быстрое открытие пресса, выгрузка облицованной плиты с одновременной загрузкой нового пакета, быстрое закрытие пресса, повышение давления, выдерживание под давлением.

Обычно типовая оснастка на подобных установках позволяет получать матовую облицовку пласти. Для получения глянцевых облицовок применяют полированные стальные листы в качестве прессующих поверхностей, а высокого глянца у ламинированного покрытия можно добиться только в многоэтажных прессах с охлаждением рабочих плит.

Технология Elesgo

Технология ELESGO (elektronenstrahlgehaertete Oberflaeche) - технология затвердевания поверхности под воздействием электронного луча, разработана концерном HDM (Хольц Даммерс в г.Мёрс ) и компанией DTS в Обергаузене. Компания HDM при изготовлении полов марки ELESGO отказалась от использования меламиновых смол, заменив их акрилатными. Метод производства ламинированных полов ELESGO включает три стадии:

1) изготовление трехслойного ламината, который состоит из двух слоев, каждый из которых обеспечивает прочность к истиранию и к царапинам, и слоя пропитанной акрилатной смолой бумаги с декором;

2) затвердевание ламината при помощи электронного луча, без применения высоких температур и давления;

3) приклеивание ламината к плите. Химические растворители смол не используются, что значительно повысило экологическую безопасность продукции. Кроме того, отвердевшая акрилатная смола имеет более высокие оптические показатели, чем отвердевшая меламиновая смола.

Облицовывание плит в процессе их изготовления

Облицовывать плиты можно одновременно с изготовлением их в главном прессе. В качестве покрытий применяют термореактивные плёнки и плёнки с финиш-эффектом, в том числе с тиснением. Степень блеска покрытия зависит от используемых прессующих лент. Для получения рисунков с глубоким тиснением в такой производственной линии лучше использовать дополнительный короткотактный пресс. Примерный процесс изготовления облицованной плиты в этом случае состоит из следующих основных операций: формирование ковра; подпрессовка ковра с одновременным измерением его плотности по ширине и весовым контролем, обрезка кромок; подача сверху и снизу бумаги, пропитанной чистой меламиновой смолой; прессование в ленточном прессе; продольная и поперечная обрезка плит, контроль их толщины и массы, отбраковка плит с дефектами; охлаждение плит в веерном охладителе; тиснение в короткотактном прессе.

II. Отделка плит лакокрасочными материалами

Виды отделочных материалов

Отделка полноформатных плит выполняется преимущественно жидкими ЛКМ на вальцовых установках или же на лаконаливных станках, в то время как распылительные устройства чаще применяются для нанесения отделочных составов на мебельные детали. тделка плит по пласти бывает прозрачной или укрывистой. Последняя может быть однотонной или декоративной, с нанесённым рисунком. Для создания отделочного покрытия применяют жидкие и пастообразные лакокрасочные материалы. ри первоначальной подготовке поверхностей используют грунты и шпатлёвки, которые помогают уменьшить впитывающую способность плиты-основы и тем самым снизить расход дорогостоящего покровного ЛКМ. Для подготовки плиты к декоративной отделке методом печати применяются пигментированные грунты, позволяющие создать фон, например, для имитации древесной текстуры.

Для создания собственно отделки, то есть защитно-декоративной плёнки на поверхности плиты, используют, в основном, лакокрасочные материалы с плёнкообразователями на основе различных синтетических смол. Укрывистую отделку желаемого цвета получают, нанося на пласть эмаль, то есть непрозрачный пигментированный лак; особенно широко используются грифталевые составы.

Способы отделки древесных плит

Отделка жидкими лакокрасочными материалами чаще всего применятся для твёрдых ДВП малой толщины, а также для MDF и OSB. Типичный процесс укладывается в три операции: шпатлевание, грунтование и собственно лакирование. Шпатлёвкой закрывают поры на поверхности материала, при грунтовании формируется промежуточный слой (грунт), по которому затем наносят рисунок или сплошное однотонное покрытие, а при лакировании создаётся основное отделочное покрытие. Перед отделкой плиты очищаются от пыли в горизонтальном щёточном станке с пылеулавливателем. Рекомендуется затем выдержать их в камере предварительного нагрева, например с инфракрасными излучателями, что позволит аккумулировать тепло, благодаря которому в дальнейшем быстрее высо¬хнет первое покрытие.

Шпатлевать твёрдые ДВП мокрого способа производства обычно не требуется, поскольку у них под отделку идёт гладкая закалённая поверхность. А для стружечных плит и MDF шпатлевание обязательно. тделочный лак наносят распылением, наливом или вальцами. На современных плитных предприятиях преобладает вальцовый способ. Для создания однотонного укрывистого покрытия отделочный состав наносят, пропуская плиты по два-три раза между вальцами и обеспечивая промежуточную сушку в инфракрасной или конвекционной камере. Чтобы нанести на плиту текстурные или иные рисунки, её по нескольку раз прокатывают между валами печатного станка, с которых на отделываемую поверхность подаётся тонкий слой нужной краски, в соответствии с печатной формой. После каждого нанесения краски плита проходит через сушильный канал.

Для нанесения декоров служат многоцветные машины глубокой печати. Такая машина может работать в составе механизированной линии, и после получения на плите печатного рисунка декорированную поверхность тут же покрывают лаками, обычно методом налива.

Крашение плит в процессе их изготовления

На Западе уже находят распространение методы сквозного крашения древесных плит непосредственно в ходе их изготовления. Пропитывать древесину биологически активными веществами, в том числе в целях крашения, тем легче, чем мельче древесные частицы. Проще всего удаётся наносить проникающие составы на тончайшие древесные волокна.

При смешивании волокнистой массы со смолой и при дальнейших операциях плитного производства на цвет получаемого материала влияют многие факторы, которые следует учитывать при подборе как самих красителей (они должны быть мало восприимчивы к пару, а также изменениям водородного показателя и температуры), так и технологических режимов.

Насыщенность и яркость получаемой окраски зависят и от тонкости волокнистой фракции, особенностей древесной породы, от плотности плиты и её гомогенности. Первоначально кажущаяся яркой окраска волокон может измениться как после подпрессовки волокнистого ковра, так и после горячего прессования. Окраска неизбежно тускнеет, по мере того как пропитывание волокон красителем становится более интенсивным. Главные недостатки, во избежание которых следует соответствующие технологические меры при глубоком крашении древесных плит, это неравномерное распределение окрашенных волокон в готовой плите и возникновение в её структуре крупных агломератов. То и другое приводит к нежелательной пятнистости на поверхности плиты.

Легче всего поддаются глубокому крашению плиты MDF. У хорошо прокрашенных изделий цвет пласти и кромки получается одинаковый, и внешний вид их настолько безупречен, что от оклеивания кромок можно отказаться. К тому же кромке нетрудно придать любую форму, например фрезерованием, поскольку обработка резанием не ведёт к изменению цвета материала. То же относится к рельефной обработке пласти. ля защиты от истирания или для придания более светлого тона поверхности крашенной плиты её иногда покрывают тонким ламинатом или меламиновой плёнкой.

C анализом российского рынка OSB плит в России можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок OSB плит в России».

C сравнительным анализом возможного оборудования для производства SIP-панелей, а также с технико-экономическим обоснованием такого производства можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «ТЭО организации производства SIP-панелей».