К НЕПРЕРЫВНОМУ ЦИКЛУ: будущее переработки пластмасс

Развитие технологий обработки пластмасс и робототехники неминуемо идет в направлении выстраивания непрерывного производственного цикла, начинающегося от сырьевых материалов и завершающегося упакованным устройством.

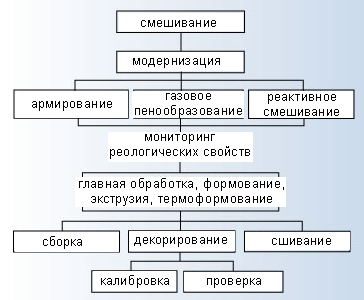

Пример, представленный в виде диаграммы, изображен на рисунке 1 - Примеры линейных операций.

Рисунок 1: Примеры линейных операций.

Данные методики быстро развиваются не для того, чтобы кто-то получил некоторое интеллектуальное удовлетворение или по велению моды. Это происходит потому, что возрастает свобода логистики, значительно экономится время, средства, энергия, усиливаются характеристики и повышается качество. Линейное смешивание выгодно для всех рынков, в большей или меньшей степени, например автомобилестроение, производство упаковок, электричество и электроника, приборы, здравоохранение и медицина, промышленность, коммуникации, железнодорожная отрасль и другие. Производятся всевозможные детали, такие как дверцы с подушками безопасности, панели, кабины, бутылки, компоненты компьютеров, кабельные каналы, крышки, двери, пленки, арматура, внешние интерфейсы, соединения, литые детали, панели, трубы, профили, листы, задние двери автомобилей, поддоны, древесно-полимерные композиционные материалы… Применяются все полимеры, от потребительских пластмасс до высокотехнологичных полимеров, в том числе РЕЕК (полиэфирэфиркетон) или другие, а также каучуки и ТРЕ (термопластические эластомеры).

Почему?

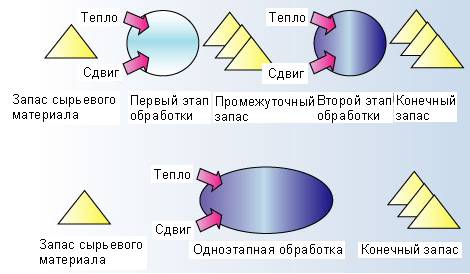

Когда смешивание включается в процесс обработки, подавление некоторой технологической операции (см. Рисунок 2 – схематическое сравнение одно- и двухэтапного процессов) приводит к появлению нескольких преимуществ:

- Устраняется необходимость в месте промежуточного хранения, что упрощает логистику и, следовательно, устраняется необходимость в управлении

- Используется меньшая площадь поверхности

- Устраняется повторное нагревание для второго этапа обработки, что в свою очередь устраняет связанную с этим термическую деструкцию

- Также устраняется вторая поперечная обработка, что еще больше ослабляет термомеханическую деструкцию

- Ослабляется гидролиз полимеров, чувствительных к воде, и линейное смешивание хорошо подходит для, например, РЕТ (полиэтилентерефталата) и термопластичных полиуретанов с низким уровнем твердости

- Появляется возможность линейного регулирования составов с тем, чтобы соответствовать изменениям уровня производительности

- Реологические свойства можно отслеживать линейно, в реальном времени, в реальных условиях температуры и давления.

Иногда капитальные инвестиции могут быть выше, но в целом это методика приводит к:

- Снижению затрат в случае правильного выбора процесса для реальной производительности

- Сокращению сроков и уменьшению количества используемого персонала

- Повышению качества готовых изделий.

Рисунок 2: Схематическое сравнение одно- и двухэтапного процессов.

Некоторая информация для размышления

Снижение затрат – это не теоретическая величина. Оно становится значительным в тех случаях, когда методика приводится в соответствие с уровнем производительности. Например, по словам М. СИЕВЕРДИНГ (ANTEC 2002, стр.666), в крупносерийном производстве, таком как изготовление деталей для автомобилей, снижение затрат при помощи постоянного линейного смешивания термопластмасс с длинными волокнами (LFT) достигает уровня 0.25 – 0.35$ на кг.

С другой стороны, линейное окрашивание максимизирует снижение затрат при низкой производительности благодаря высокой стоимости предварительно окрашенных маточных смесей, приобретенных из сторонних источников.

Компания Composite Products Inc. (CPI) лицензирует свой процесс «прямой подачи термопластмассы» (DFT) для прессования в формах, при котором скорость смешивания выравнивается под скорость прессования. CPI заявляет, что с каждой деталью весом несколько килограмм затраты снижаются примерно на 30% в сравнении с GMT (термопластмассой со стеклянной матрицей) и 50% в сравнении с предварительно смешанной LFT (термопластмасса с длинными волокнами). Дороговизна оборудования для линейного смешивания окупается при ежегодном производстве на уровне 40,000 единиц.

Динамика уровней тепла и сдвига и соответствующей тепловой деструкции являются значимыми величинами даже для низкоплавких полимеров. Например, группа Х. АЛМЕРАСА (Прогресс в каучуке, журнал Plastics and Recycling Technology, 20, 1, 2004, стр.25) исследовала воздействие одного цикла обработки на свойства вздувшихся сплавов полипропилена и полиамида. Она заявляет, что свойства изменялись так, как это изображено в Таблице 1.

Таблица 1: Примеры изменения свойства после первого цикла обработки.

| Изменения, % |

| Вязкость | -20 |

| Механические свойства | |

| модуль продольной упругости | +17 |

| Растяжение при разрыве | -33 |

Ключ к успеху: Адаптация стратегии к каждому конкретному случаю с учетом типа добавки, уровня производительности и требований к свойствам. Выбор стратегии для добавок и оборудования зависит от природы внедряемой добавки, которыми в большинстве случаев являются:

- Обычные добавки с частицами небольшого и постоянного размера

- Армирование с высоким форматным соотношением, особенно волокна

- Газ для прямого пенообразования

- Реактивные добавки очень сильно модифицируют структуру и реологические свойства.

Ниже приводятся общие замечания, которые могут оказаться бесполезными в некоторых случаях. Часто их недостаточно. В любом случае, необходимо провести исследования и реальные эксперименты с вовлечением реальной добавки, оборудования и процесса, используемых при производстве реальной детали. Базовые свойства добавок не учитываются, например их температурная устойчивость в условиях обработки, их армирующая эффективность и другое...

Стратегия для стандартных добавок

Линейное или прямое смешивание стандартных добавок с малыми частицами постоянного размера и нереактивных добавок в сравнении с полимером производится сравнительно просто. Однако требуется проявлять некоторую осторожность в зависимости от формы добавки. На рынке присутствуют конкурирующие физические формы:

- Концентраты или маточные смеси, применимые в тех случаях, когда их полимерный носитель совместим с пластмассой, которую необходимо улучшить

- Жидкости или пасты, если они совместимы с полимером.

Возможно, первые эксперименты затрагивали окрашивание пластмасс, но сегодня методика используется для всех добавок и их сочетаний в одном и том же стандартном или индивидуальном комплекте. В качестве примеров можно назвать следующее:

- Технологические добавки и смазочные материалы

Стабилизаторы:

- Главные и вторичные антиоксиданты

- УФ и светостабилизаторы, ингибиторы и/или абсорберы

- Наполнители для прикладных систем общего назначения, древесная мука для древесно-композитных пластмасс (WPC)

- Органические и неорганические огнезащитные составы

- Эластификаторы

- Сшивающие агенты

- Антистатики

- Противомикробные и противогрибковые добавки

- Пенообразователи

- Осветляющие добавки

- Инициаторы образования активных центров

- Оптические отбеливатели

- Скользкие и нескользкие агенты, антиадгезивы

- Ароматизированные добавки

- Деструктирующие добавки для придания деструктирующих свойств традиционным пластмассам...

Порошковые красители и добавки смешиваются с гранулированными пластмассами, что приводит к быстрому и недорогому производству определенных составов даже малыми партиями. Перед использованием конвертеров пластмасс в важных областях необходимо провести с ними эксперименты.

Главный способ, который используют компании, занимающиеся прессованием, - это введение в полимерный носитель маточных смесей или концентратов пигментов или добавок. В процессе наполнения пресс-формы для литья под давлением или во время экструзии маточная смесь вводится в природную смолю в заранее установленном количестве, чтобы получить требуемый цвет или улучшение свойств. Затем ее расплавляют, смешивают и пластифицируют при помощи нагрева и разрезания шнеком. Для концентратов требуются большие заказы, они гораздо дороже порошков, так как приобретаются в небольших количествах. Следовательно, они с экономической точки зрения не подходят для многих процессов с краткосрочными этапами, но пригодны для средних и крупных процессов.

Жидкие или пастообразные краски могут стать дешевой альтернативой концентратам и маточным смесям для большинства пластмассовых смол и методов обработки пластмасс. Преимущества использования жидкой краски заключаются в снижении затрат и простоте рассеивания. Жидкая краска эффективна и проста в применении, если ее использовать вместе с простым оборудованием наподобие «насоса в баллоне», системой дозирования, исключающей перемешивание и запатентованной компанией Riverdale.

Линейное смешивание широко применяется в промышленности, и авторы этой статьи предпочитают приводить нетипичные и высокотехнологичные области применения.

Полная линия производства медицинских трубок, невосприимчивых к рентгеновскому излучению

ДЖ. ОРГАНДО (Технологии пластмасс: выпуск за май 1994 г.) описывает полную линию производства медицинских трубок, построенную компанией Leistritz в целях производства трубок из олефина для катетеров, которые невосприимчивы к рентгеновскому излучению. HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности) и компонент из бария или висмута смешиваются на линии, состоящей из 18-мм двушнекового экструдера обратного вращения, который под прямым углом питает модифицированный 12-мм, 10:1 одношнековый экструдер производства компании Randcastle Extrusion. Выталкиватель и резец производства компании Versa Machinery завершают данную линию, которая производит трубки для катетеров со скоростью около 1-3 кг/ч.

Армирование термопластмасс с «длинными» волокнами

Армированные пластмассы с длинными волокнами (LFT или LFRT) представляют большой интерес благодаря уникальному равновесию структурных свойств и простоты обработки. Они были разработаны некоторыми производителями термопластмасс, и резкий рост их применения в производстве автомобильных деталей привел к появлению крупных заказов от заводских производителей, и при работе некоторых видов оборудования механики предлагают использовать во время прессования LFT.

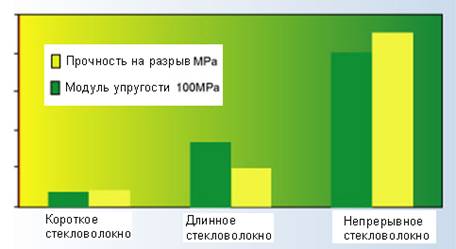

Главная трудность заключается в управлении процессом внедрения волокон, которые в готовой детали должны иметь требуемую длину. На самом деле, механические свойства прямо связаны с длиной волокон, что можно увидеть на рисунке 3 – Примеры соотношения механических свойств и длины стекловолокна.

Рисунок 3: Примеры соотношения механических свойств и длины стекловолокна.

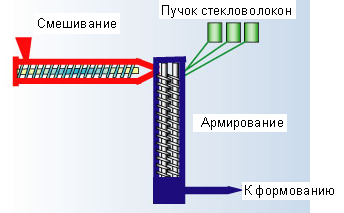

Эта проблема решается разделением функций смешивания и армирования, см. рисунок 4 – Принцип линейного производства LFT.

Рисунок 4: Принцип линейного производства LFT.

Пенообразованиие

Прямая газовая экструзия или процесс нагнетания

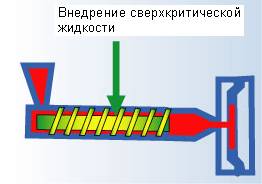

В отличие от других традиционных процессов пенообразования прямое пенообразование термопластмасс осуществляется посредством нагнетания газа под высоким давлением непосредственно в поток расплава.

Во время этого процесса термопластмасса, не содержащая пенообразователь, подается в экструдер, в который после этапа плавления нагнетается газ под высоким давлением.

Расширение происходит тогда, когда материал возвращается к атмосферному давлению на выходе из матрицы, или в пресс-форме, перед охлаждением, при котором установится постоянное физическое состояние термопластмассы.

Итоговые свойства зависят от количества газа, размера и дисперсии пузырьков. Например, в процессе MuCell используется газ (обычно CO2), который в сверхкритическом состоянии создает микропористую термопластическую пену с равномерно распределенными микроскопическими клетками одинакового размера, в пределах 5-50 микрон.

Рисунок 5: Принцип процесса нагнетания MuCell.

Разумеется, для нагнетания газа требуется источник газа, оборудованный системой измерения и, как правило:

- Механизмы экструзии или нагнетания должны быть оборудованы определенными шнеками и барабанами с инжекторами, которые обеспечивают нагнетание газа и его хорошую дисперсию.

- Ввиду работы с газом высокого давления требуется высокопрочное оборудование.

- Оптимизация параметров процесса может быть осложнена вследствие тонкого равновесия между расширением газа и балансом между давлением и температурой в экструдированном или внедренном материале.

- Размеры деталей ограничены пределами матрицы или пресс-формы, а также характеристиками оборудования.

- Определенные процессы запатентованы.

- Вследствие уменьшения реального сечения материала пена менее устойчива против напряжения при растяжении.

- Процесс обработки не так широко распространен, и для него требуется особое оборудование и специальное обучение.

- Плотность может быть очень низкой и, следовательно, снижение затрат может оказаться более значительным.

По словам представителей компании TREXEL Inc., процесс MuCell позволяет значительно снизить производственные издержки благодаря сокращению времени циклов, потребления энергии и, разумеется, расход материалов уменьшается в пропорции, аналогичной реальному коэффициенту пенообразования в готовой детали. Trexel утверждает, что периоды окупаемости выстраиваются в следующем порядке, в зависимости от материала, размера и сложности изготовленной детали:

- 0.8 – 1.2 года для товаров на основе полипропилена

- 1 год для трибологических деталей на основе ацеталя

- 0.4 – 1.1 года для товаров на основе полиамида

- 0.6 – 0.7 года для товаров на основе ABS или поликарбоната.

Посредством линейного смешивания можно использовать всевозможные решения, характер которых зависит от природы использованных добавок и методов обработки. В результате появляется огромный выбор вариантов выполнить требования проектировщиков. Одна и та же проблема может быть решена несколькими способами, и у каждого из них есть конкретная область применения в зависимости от природы готовой детали, размера процессов, итоговых требований и доступности оборудования.

Если окрашивание является наиболее распространенной областью применения, то линейное смешивание также затрагивает другие традиционные добавки и даже армирование длинными стекловолокнами или природными волокнами, высоконаполненные соединения, такие как ДПКТ, высокотехнологичные производства, прямое газовое пенообразование, реактивные соединения, в том числе полимеры с возможностью образования поперечных связей. Линейное смешивание может завершаться линейными операциями мониторинга процесса, сборки или декорирования... Линейное смешивание обладает как экономическими, так и техническими преимуществами, к главным из которых относятся следующие:

- Сокращение издержек благодаря меньшему энергопотреблению и снижению цены на сырьевые материалы, если для реального производства был правильно выбран процесс

- Требуется меньше времени и персонала

- Меньше используется нагревание и сдвиг, что повышает характеристики готовых изделий.

Иногда капитальные инвестиции могут оказаться более высокими, но даже в этих случаях сроки окупаемости достаточно коротки.

Мишель БИРОН