КАТАЛИТИЧЕСКИЕ ТЕХНОЛОГИИ В РОССИИ

Каталитические технологии позволяют эффективно вовлекать в производство моторных топлив, других ценных продуктов широкий круг углеродсодержащего сырья.

В настоящей статье возможности каталитических методов продемонстрированы на ряде примеров:

-переработка попутных газов нефтегазодобычи;

-энергетическое использование метансодержащих выбросов угольных шахт;

-каталитическое сжигание низкоконцентрированных углеродсодержащих отходов техногенного и растительного происхождения.

Переработка попутных газов нефтегазодобычи.

При добыче нефти и газа образуется значительное количество легких углеводородов, преимущественно С1-С5. В силу ряда причин газы не находят квалифицированного использования в местах добычи. Их транспортировка в газообразном виде также затруднена. В конечном итоге эти газы зачастую сжигаются на факелах.

Возможным направлением их использования является переработка газов С1-С5 в жидкие углеводороды, транспортировка которых значительно проще. Относительно простым направлением в решении этой задачи является переработка газов С1-С5 в ароматические соединения (бензол, толуол, ксилолы). В таком процессе возможно протекание следующих реакций:

Следует обратить внимание, что целевое протекание реакций (то есть слева направо) возможно только при Т>Т*.

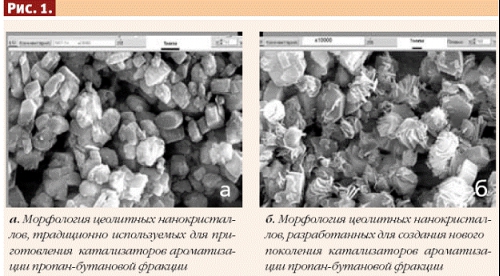

Для осуществления таких реакций используются среднепористые высоко кремнеземные цеолиты типа ZSM-5 и ZSM-11 с добавками металлов Cu, Pd, Ca, Ge и др. Основная проблема заключается в обеспечении необходимой активности и стабильности катализаторов. К приготовлению катализаторов предъявляется ряд требований, которые направлены на оптимизацию их свойств.

1. Синтез цеолитов типа ZSM-5 или ZSM-11 с минимизацией размера нанокристаллов цеолита.

2. Увеличение внешней поверхности цеолитных нанокристаллов.

3. Селективная дезактивация (удаление активных центров) внешней поверхности нанокристаллов.

4. Оптимизация способов модификации цеолитов добавками гидродегидрирующих компонентов

(Zn, Ga, Zn+Ga).

На рис. 1 приведены микрофотографии традиционных цеолитных нанокристаллов (рис. 1а) и вновь разработанных цеолитов (рис. 1б), предназначенных для осуществления реакций ароматизации пропилена и/или бутана - основных компонентов попутных газов нефтедобычи. Как видно из приведенных фотографий, внешняя поверхность вновь синтезированных нанокристаллов оказывается значительно больше за счет ее структурирования в форме тонких нанопластин.

На основе вновь синтезированных цеолитов был разработан катализатор ароматизации - переработки попутных газов нефтегазодобычи, содержащих парафины С2-С5, в ароматический концентрат — смесь бензола, толуола и ксилолов [2].

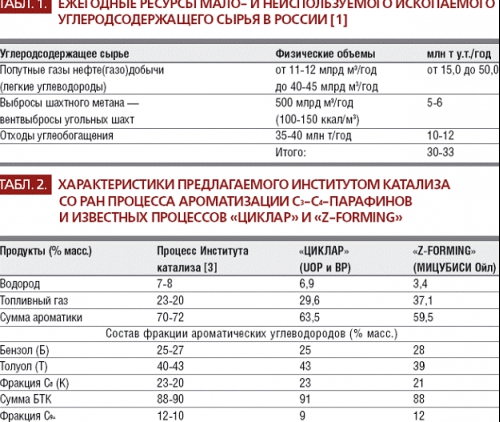

В табл. 2 приведены сравнительные показатели вновь разработанного процесса ароматизации и уже известных процессов «ЦИКЛАР» и «Z-Forming».

Как можно заметить из приведенных данных, вновь разработанный процесс обеспечивает более высокий выход целевых продуктов (70-72% против 60-63%). Однако основное преимущество скрывается в более простом аппаратурном оформлении - использовании реакторов с неподвижным слоем против реакторов с движущимся слоем катализатора.

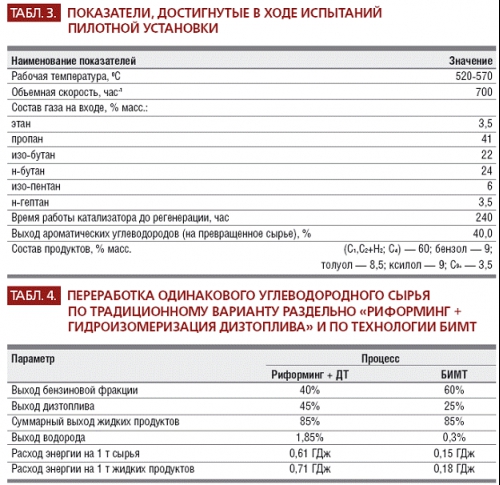

Весьма оптимистично выглядят перспективы коммерциализации новой технологии в рамках важнейшего инновационного проекта «Разработка и промышленное освоение катализаторов и каталитических технологий нового поколения для производства моторных топлив», финансируемого с 2005 г. Федеральным агентством по науке и инновациям. В 2006 г. была создана пилотная установка мощностью 1 тыс. тн./год на базе ОАО «НИИПИГазпереработка» (г. Краснодар) и проведены ее технологические испытания. Показатели, достигнутые в ходе этих испытаний, приведены в табл. 3.

Параллельно с этим по инициативе ОАО «ТВЭЛ» на базе ОАО «Новосибирский завод химконцентратов» в 2006 г. было создано промышленное производство цеолитных катализаторов ароматизации мощностью до 150 т/год. На основе исходных данных в 2007 г. Проведено рабочее проектирование и начато создание первой в России промышленной установки ароматизации мощностью до 250 тыс. тн/год по сырью. В качестве первоочередного потребителя технологии может выступить ОАО «Сибур-Холдинг». Учитывая годовой дефицит в России ароматических углеводородов (около 500 тыс. тн/год), вряд ли эта установка окажется единственной.

На базе вышеупомянутых цеолитных порошков были созданы катализаторы для одностадийной переработки широких фракций углеводородного сырья в высокооктановые бензины и зимнее (арктическое) дизельное топливо (процесс БИМТ) [4]. Эта технология удобна для использования в районах добычи углеводородного сырья, прежде всего там, где существуют транспортные проблемы с доставкой качественных моторных топлив.

Технологическая схема процесса отличается простотой и включает собственно каталитический реактор и схему ректификации. Именно вследствие этого энергозатраты на получение моторных топлив по процессу БИМТ в 4 раза ниже, чем для традиционных технологий (табл. 4). Процесс позволяет использовать для получения качественных моторных топлив и высокосернистое сырье — в ходе процесса осуществляется гидрирование сернистых соединений до H2S, который выводят из системы традиционными способами.

При пилотных испытаниях процесс на установке мощностью по сырью до 5 тыс. тн/год был получен высокооктановый бензин (с октановым числом от 80 до 95) и зимнее (арктическое) дизельное топливо с температурой замерзания до 55оС. Сейчас ведется строительство нескольких установок по процессу БИМТ мощностью от 50 до 200 тыс. тн/год.

Каталитические технологии энергетического использования метансодержащих выбросов угольных шахт.

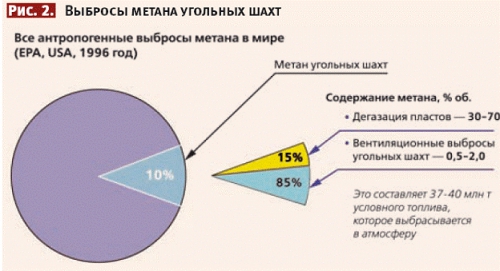

На рис. 2 приведены данные по выбросам метана в мире и доле метана, приходящейся на угольные шахты. Как видно из рис. 2, за счет добычи угля в атмосферу поступает около 10% от всех антропогенных выбросов метана. При добыче угля разделяют выбросы метана, образующиеся при дегазации угольных пластов перед началом угледобычи, и метановые выбросы за счет вентилирования угольных шахт. Доля поступлений метана за счет дегазации пластов не превышает в общих метановых выбросах угольных шахт 15%, хотя концентрация метана в таких выбросах составляет от 30 до 70% об. Вентиляционные выбросы угольных шахт представляют собой воздух, содержащий 0,52,0% об. Метан и валовой выброс достигает 85% от всех метановых выделений угольных шахт.

В России наиболее значимые выбросы метана связаны с шахтами Кузбасса. Здесь среднее содержание метана в угольных пластах достигает 20-25 м3/т угля, а удельные выбросы достигают 8 кг метана на 1 тонну добытого угля. Суммарные выбросы метана в атмосферу составляют 1,5-2,0 млрд. м3/год (притом, что в Кузбасс ввозится до 1,5 млрд. м3 природного газа и работает более 2000 котельных на угле). В целом же запасы метана в угольных пластах Кузбасса оцениваются более чем в 13 трлн. м3.

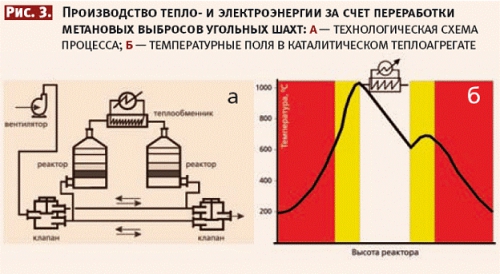

Для утилизации низкоконцентрированных метансодержащих выбросов угольных шахт разработан каталитический способ сжигания, основанный на периодическом (каждые 15-20 мин.) изменении направления фильтрации выбросов через слой неподвижного катализатора (рис. 3) [5]. Процесс осуществляют следующим образом. Метансодержащие вентиляционные выбросы через клапан подаются в реактор, где расположены предварительно нагретые от постороннего источника слои теплоаккумулирующего инертного материала и катализатора. В слое инертного материала вентвыбросы нагреваются, и на катализаторе происходит окисление метана до углекислого газа и паров воды, которое сопровождается выделением тепла. Часть тепла снимается в теплообменнике, а часть используется для нагрева до необходимой температуры в следующем по ходу реакторе слоя катализатора и инертного материала. Через каждые 15_20 мин. производят переключение клапанов, и исходные вентвыбросы подаются в реактор, который ранее был выходным.

Такой процесс позволяет при концентрации метана всего 1% об. получить в центре реактора температуру около 1000°С и использовать такой режим для выработки горячей воды и/или технологического пара. Установки производительностью по очищаемым вентиляционным выбросам до 30 тыс. м3/ч и концентрации метана 1% об. позволяют вырабатывать до 40 т/ч теплофикационной воды с температурой до 115°С, что соответствует 1,8 Гкал/ч теплоты. Разработанный теплоагрегат предназначен для производства горячей воды со стандартными теплофикационными параметрами для бойлерной и бытовых нужд шахты. Его использование позволит обеспечить бесперебойное снабжение шахты теплом, без ущерба для нужд шахты производить ремонтные работы и сезонную профилактику основных теплостанций. Ниже даны характеристики теплоагрегата:

-Проектная производительность головного образца - до 1,8 Гкал/час

-Расход метановоздушной смеси -15000-30000 м3/час.

-Концентрация метана на входе в теплоагрегат - 0,5-1,5 об. %

-Температура метановоздушной смеси на входе в теплоагрегат - от -40 до +40°С

-Степень очистки вентиляционных выбросов от метана - 99,0%

-Количество производимой теплофикационной воды с температурой 70-115°С - до 40 т/ч

По сравнению с традиционными котельными на угле себестоимость производства теплофикационной воды по новому способу оказывается меньше почти на 40%. Наряду с очисткой вентиляционных выбросов от метана удается снизить неизбежные при работе котельных на угле выбросы в атмосферу диоксида серы (до 20 кг/Гкал) и оксидов азота (до 10 кг/Гкал).

Основной задачей ближайшего времени является создание первой демонстрационной установки на метансодержащих вентвыбросах угольных шахт, тем более что основное оборудование установки уже изготовлено.

Каталитическое сжигание низкоконцентрированных углеродсодержащих отходов техногенного и растительного происхождения

Каталитическое сжигание позволяет использовать в качестве топлива широкий круг некондиционных энергоносителей: отходы переработки нефтeбиогаз, отходы углеобогащения, торф и отходы растительного происхождения. В 70-е гг. ХХ в. под руководством профессора З.Р. Исмагилова были разработаны основы каталитического сжигания таких энергоносителей в кипящем слое катализатора [6]. Схема каталитического реактора показана на рис. 4.

В реактор, загруженный мелкодисперсным катализатором, снизу подается воздух со скоростью, обеспечивающей перевод катализатора в состояние псевдоожижения. Далее непосредственно в слой кипящего катализатора вводят жидкое, твердое или газообразное топливо (например, попутные нефтяные газы), которое окисляется на поверхности катализатора. Температура процесса окисления топлива не превышает 750-800оС. В табл. 5 показано влияние состава горючих материалов на их сгорание в слое псевдоожиженного катализатора.

На основе КГТ была разработана серийная теплофикационная установка КТУ_02 номинальной мощностью по теплу 0,2 Гкал/час. При определенной модификации эта установка пригодна для экологически безопасного сжигания: древесины (теплотворная способность 14,6_15,9 МДж/кг (35003800 ккал/кг)); отходов сельского хозяйства (1418 МДж (34004300 ккал/кг)) и попутных нефтяных газов.

Заключение

Попытаемся оценить оптимистические сроки промышленного использования каталитических технологий переработки некондиционного углеродсодержащего сырья.

1. Каталитическая технология БИМТ одностадийной переработки газового конденсата в жидкие моторные топлива: 2008-2009 гг.

2. Каталитическая технология переработки попутных газов нефтегазодобычи в ароматические углеводороды: 2009-2010 гг.

3. Утилизация низкоконцентрированных метансодержащих газовых выбросов угольных шахт 2010-2011 гг.

4. Каталитическое сжигание низкокалорийных отходов углеобогащения и растительных отходов

2009-2010 гг.

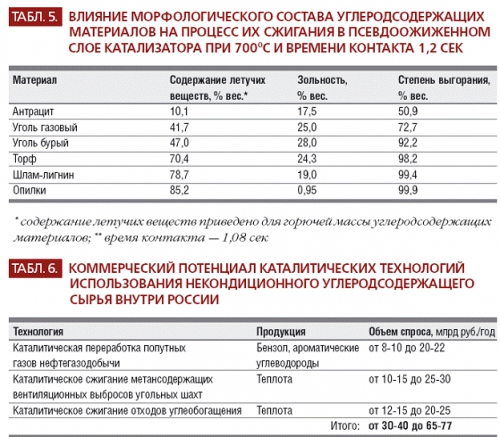

В табл. 6 представлена попытка оценки коммерческого потенциала каталитических технологий переработки углеродсодержащего сырья в России.

Таким образом, на разумном временном интервале 5-7 лет применение каталитических технологий обладает потенциалом в дополнительном производстве продукции (сырья для нефтехимии и теплоты) в объеме до 60-70 млрд. руб./год, одновременно расширяя топливно-энергетическую сырьевую базу России.

А.С. Носков, профессор, заместитель директора

В.Н. Пармон, академик, директор

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Газохимия