ТЕХНОЛОГИИ ПОДГОТОВКИ СЫРЬЯ НА ОСНОВЕ МЕЛА

Все известные методы подготовки мела будут рассмотрены с разных технических и эксплуатационных позиций.

Мел является уникальным влажным сырьевым материалом для производства цемента, поэтому выбор способа подготовки сырья зависит от приоритетных целей, поставленных перед проектом. Каждый случай требует индивидуального подходa для выполнения поставленных задач.

Введение

«Переход от мокрого и полумокрого к (полу)сухому способу со всеми энергетическими выгодами и производственными улучшениями до сих пор имеет огромное значение для многих цементных заводов во всем мире».

Это высказывание Palle Grydgaardt, несомненно, правильно и относится к большинству цементных заводов в мире. Но нет правил без исключений: «Если сырьевой материал сам по себе тонкодисперсен и влажен как, например, мел, или если содержание хлоридов превышает допустимый лимит, то мокрый способ до сих пор имеет свое право на существование» [1].

Сегодня лишь небольшая часть цементных заводов использует мел, хотя промышленный выпуск ПЦ в середине XIX.века в Англии начинался именно с мелом. Залежи мела простираются от юго-востока Англии, Северной Франции, Бельгии, Северной Германии, Дании до юго-востока Польши, Белоруссии, Украины и европейской части России. Этот мягкий и влажный известняк требует специального подхода к добыче, транспортировке и подготовке.

Большинство отработанных современных технологий подготовки сырья не подходят для мела. В данной статье рассматривается широкий круг вопросов, которые следует учитывать. Цель статьи – ответить на вопрос: «Надо ли уходить от мокрого способа в случае, если мел является сырьевым материалом?» Эту работу следует рассматривать как дополнение и дальнейшее развитие идеи Palle Grydgaardt [1].

Существующие и запланированные концепции производства клинкера, основанные на меле.

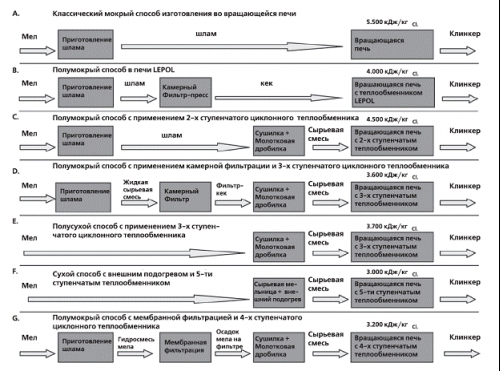

Сегодня известны семь разных концепций (рис. 1), из них пять находятся в эксплуатации (A-E), среди них мокрый, полумокрый и полусухой способы [2]. Проект сухого способа (F) в России находится в стадии внедрения (Мордов3). Другой проект полу мокрого способа (G) существует как проектная разработка в Германии (Laegerdorf). В этом контексте концепциями А и В можно пренебречь как изжившими себя технологиями, хотя на сегодняшний день они еще широко распространены.

Концепции C до G будут более подробно представлены для лучшего понимания их сильных и слабых сторон.

С: Полумокрый способ с применением 2-х ступенчатого циклонного теплообменника.

Эта техника сегодня применяется на двух цементных заводах – Aalborg (Дания) и Rugby (Великобритания). Если технология печей типа LEPOL© (В) в 1960-х гг. представляла собой первый шаг в оптимизации чистого мокрого способа (А) для мела, то (С) можно рассматривать, как второй, последовательный шаг. Впервые он был осуществлен в 1982 г. на уже неработающем ныне заводе Southam (Великобритания).

Aalborg и Rugby – заводы с длинной историей, оба сохранили мокрый способ подготовки сырья из мела. В Aalborg мокрый способ применяют по двум причинам: во-первых, потому что почти весь мел в карьере находится под водой, во-вторых, другие печи для производства белого цемента продолжают работать по чисто мокрому способу.

Рис. 1. Концепции для производства клинкера из мела

Завод в Rugby получает мел из карьера Kensworth , находящегося в 95-ти км от завода. Самым экономичным видом транспортировки мела из карьера Kensworth на завод Rugby оказался гидравлический транспорт. Трубопровод работает без перебоев с середины 1960-х гг., и недавно был модернизирован. Для сушки сырьевого шлама 30-36% влажности в сушилке-дробилке требуется теплота отходящих газов после второй ступени циклонного теплообменника. От внедрения фильтрации шлама для дальнейшего уменьшения удельного расхода теплоэнергии пришлось отказаться, во-первых, из-за необходимости дополнительных капитальных вложений на сооружение фильтрации и, во-вторых, из-за отсутствия необходимости вымывания хлоридов из мела с достаточно низким содержанием хлора.

D: Полумокрый способ с применением камерной фильтрации и 3-х ступенчатого

циклонного теплообменника.

Эта концепция реализована на заводах в Laegerdorf (Германия), в Михайловке (Себряковский цем. завод) и в Мордовцементе (Мордов-2). Довольно высокий внос хлоридов грунтовыми водами в мел заставил Легердофский завод уже в 60- е гг. применять фильтрацию. Из-за гидравлических особенностей карьера пришлось оставить старую фильтрацию уже для новой печной линии N.11, построенной в 1995 г. Надо подчеркнуть, что положительным побочным эффектом применения этой концепции стал более низкий удельный расход тепла. Особенности химического состава сырья стали решающим фактором при выборе способа сырьевой подготовки.

На Себряковском цемзаводе и Мордовцементе решающим фактором для выбора концепции стал поиск как можно более низкого удельного расхода тепла для производства клинкера. С точки зрения состава сырья, необходимости введения фильтраци нет. Трудности и недостаток эксплуатационного опыта для фильтрации привели к необходимости оптимизации технологии. В Михайловке стали вбрызгивать часть сырья в виде шлама в сушилку-дробилку. Таким образом, появился некий гибрид способов C и D.

Эксплуатационные проблемы в дозировании фильтр-кека привели к значительным опозданиям в графике проекта Мордов-2. Камерная фильтрация выпускает фильтр-кек с влажностью 19-21% .

В зависимости от содержания в меле примеси глины могут сильно изменяться реологические свойства фильтр-кека. Это сказывается на складировании и транспортировке фильтр-кека.

По сравнению, например, с заводом во французком Dannes (85% СаСО3) мел в Laegerdorf значительно чище (до 98%), что сильно осложняет фильтрацию.

Тем не менее, в течение более 40 лет работы с камерной фильтрацией был накоплен достаточный опыт для получения фильтр-кека с подходящими реалогическими свойствами. Более того, наличие фильтрации дало возможность осуществить необычный метод утилизации пыли от Cl-Bypass-системы.

В настоящее время более 50% этой пыли добавляют в качестве кондиционирующей добавки в шлам вместо извести. Идет работа над запуском специальной фильтрации для вымывания хлоридов из оставшейся, пока неутилизированной пыли, которая сегодня пока идет на свалку.

Е: Полусухой способ с применением трехступенчатого циклонного теплообменника.

Эта технология пользуется большой популярностью для проектов в России, Белоруссии, Украине. Впервые она была применена на заводе в Chelm (Польша) и отличается от всех остальных методов отсутствием шламоизготовления мела.

Ковшовые экскаваторы добывают мел в виде крупных кусков, поезда непрерывно доставляют кусковой мел в цех сырьевой подготовки. После разгрузки мел проходит две дробилки и уменьшается до минимального размера примерно 50 мм. Этот дробленный мел помещается в закрытый склад. Отсюда реклаймер фирмы BEDESCHI отгружает мел на конвейер, ведущий в дозирующие боксы. Из боксов мел совместно с корректирующими добавками подается в сушилку-дробилку. Если не учитывать карьер и транспортировку от карьера в цех, то эта концепция самая простая и эффективная среди всех известных технологий как мокрого, так и сухого способов.

Тем не менее, следует иметь ввиду существенные недостатки:

- куски мела, добытые из карьера, должны быть очень крупными. Мелкокусковой мел под открытым небом быстро становится липким, и таким образом осложняет складирование. Соответствующие тесты с применением цепного экскаватора произведены в Laegerdorf в начале 90-х гг. [3]. Эта технология требует крупнокусковой добычи мела ковшовыми экскаваторами, что в свою очередь исключает использование эффективных непрерывных форм транспортировки (конвейеры). Если карьер находится близко к грунтовым водам, то использование как железнодорожного, так и автотранспорта сильно осложняется. Для обеспечения бесперебойной работы железнодорожного транспорта требуется большое количество карьерного персонала. В свою очередь это понижает общую эффективность концепции в целом;

- в зимнее время карьерные работы в Chelm сильно усложнены. Замороженные куски мела не могут полностью высушиваться, поскольку теплоты отходящих газов третьей ступени циклонов не хватит для дополнительного размораживания мела;

- влажность мела зависит от погодных условий и колеблется между 21 и 28%. Концепция Е имеет только ограниченные возможности контроля влажности, что неблагоприятно сказывается на сушильных и печных процессах;

- «сухое» складирование мела не допускает возможность отсеивания таких примесей, как флинт и макроокаменелости, а также металлических частей от экскаватора (например, зубы). Сушилка-дробилка в Chеlm имеет короткий срок службы (несколько месяцев). Замена ротора возможна только при остановке печи.

Эта, на первый взгляд, вдохновляющая концепция E требует тщательного анализа всей производственной цепи, начиная с карьера. Некоторые преимущества могут превращаться в серьезные недостатки, если не учитывать все детали процесса в целом. Следует отметить, что концепция Е не является лидером в плане минимальных затрат тепловой энергии, несмотря на то, что ее условно называют полусухой.

Проекты ( F и G )

Если есть возможность использовать тепло, полученное от других процессов, то реально осуществить идею подготовки сырья по сухому способу (проект Мордов-3). Мел и глинистые компоненты высушиваются в вертикальной мельнице. Высушенная сырьевая мука подается на обыкновенный 5-ти ступенчатый теплообменник (F). В этом случае сушилка-дробилка не требуется. Удельные затраты теплоэнергии ожидаются в пределах ( 800 + 3000 ) кДж/ кг клинкера.

Эта концепция (F) имеет смысл только тогда, когда есть надежный доступ к теплоте извне (800 кДж/ кг клинкера). Таким образом, работа печной системы будет неразрывно связана с другим побочным процессом (источник дополнительной теплоты).

В Laegerdorf была разработана модификация действующей технологии (D) в рамках проектного исследования. Вместо камерной фильтрации смешанного мелового-глинистого или мелового-добавочного шлама, здесь чистый меловой шлам обезвоживается на мембранных фильтр-прессах до влажности 13-14%. Достаточно тонкие корректирующие добавки поступают непосредственно в сушилку-дробилку. Более низкие теплозатраты на сушку такого фильтр-кека позволяют применение 4-х ступенчатого циклонного теплообменника и достижение удельной теплозатраты порядка 3200 кДж/ кг клинкера.

Эта концепция (G) представляет самый низкий показатель удельного расхода теплоэнергии среди всех технологий производства клинкера на базе мела. В сушилке-дробилке формируется сырьевая смесь путем смешивания отдельных сырьевых потоков (мел, зола, тонкоизмельченные руды и песок). Уже сегодня в Laegerdorf в рамках концепции D смешиваются два сырьевых потока (фильтр-кек из смеси мела/руды/песка/золы). В концепции G гибкость процесса повышается из-за смешивания более трех сырьевых потоков в сушилке-дробилке. Таким образом, без предварительных измений в сырьевой подготовке, в процессе обжига можно изменять химию клинкера (переходы на разные типы клинкера, например, с высоким или низким коэффициентом насыщения или на сульфатостойкие качества).

Цементное сырье – мел

Поставщики цементных печей уделяют основное внимание центральному процессу обжига. Вопросы добычи сырья и его транспортировки обычно отходят на второй план. Для большинства самых распространенных цементных сырьевых материалов (известняк или мергель) существуют стандартные методы добычи и переработки.

Нестандартное цементное сырье – мел, требует особого подхода.

Большинство существующих методов добычи, транспортировки и складирования мела требуют индивидуального подхода. Они часто предопределяют последующие технологические этапы переработки сырья и обжига клинкера.

Свойства мела

Мел – это мягкий (менее 5 MПа), тонкодисперсный (D50 < 5 μm) и влажный (15 – 30%) известняк. Он сотоит из микроскопических окаменений (coccoliths) , которые можно рассматривать под электронным микроскопом. Рыхлая пористая структура обусловлена несовершенным диагинезисом. В зависимости от конкретной залежи мел сопровождается флинтовыми включениями. Кроме того, встречаются пиритовые конгломераты, а также макроскопические окаменения (белемниты, морские ежи и т. д.).

При сушке мел превращается в тонкодисперсный порошок с большой удельной поверхностью (~10.000 cм2/г). Если подвергать мел механической нагрузке, то он начинает крошиться. Заключенная в капиллярах вода начинает подниматься к поверхности и делает куски липкими. Таким образом, куски при механической нагрузке постепенно превращаются в мазь. Когда вода дополнительно поступает извне, мел превращается в шлам. Содержание СаСО3 в меле колеблется между 85-99%, внутри отдельно взятого карьера может варьироваться примерно на 5%, что сказывается на реологических свойствах фильтркека (D и G). Белизна и высокая удельная поверхность делают из мела ценный наполнитель для различных промышленных отраслей (например, бумажная промышленность).

Специальные решения для мела

Есть тесная взаимосвязь между методом добычи мела, возможными методами транспортировки, складирования и последующего обжига. Концепция E предусматривает «сухое» складирование мела в виде комков. В свою очередь, это возможно только при применении в карьере ковшовых экскаваторов для добычи крупных кусков мела, с как можно меньшей площадью поверхности этих кусков на тонну материала. Дальнейшее дробление и складирование (Е) должны проходить под крышей.

Чем мельче куски при добыче мела, тем больше удельная площадь поверхности кусков на тонну материала и, соответственно, больше склонность мела к смачиванию и прилипанию в процессе транспортировки. Использование высокопроизводительных роторных или цепных экскаваторов в комбинации с конвейерной транспортировкой значительно затрудняет дальнейшее «сухое» складирование мела [3].

Если карьер находится ниже уровня грунтовых вод, то возникают особые проблемы. Ж/д или автомобильный транспорт не могут работать достаточно эффективно. В этом случае рекомендуется комбинация роторного или цепного экскаваторов с конвейерными транспортерами, что исключает «сухое» складирование мела, как предусмотрено в концепции Е.

Другая проблема при выборе Е – это невозможность удаления из мела побочных примесей. Именно эти примеси могут вызвать серьезный износ оборудования в дальнейшем процессе переработки. Как уже отмечалось, в Laegerdorf имеются сложные карьерные условия: залежи находятся ниже уровня грунтовых вод, имеется влияние солевых подструктур, встречаются флинтовые примеси. Для этого случая не оставалось другого выбора, как концепция D (или G).

Из-за особых гидравлических условий Aalborg-карьер эксплуатируется в подводном режиме (цепной экскаватор окунает цепь в карьерное озеро). Таким образом, влажность мела выше обычной (больше 23%), однако отрицательное влияние сырьевых подструктур подавлено. В этом случае нет необходимости введения фильтрации, хотя и нет возможности применения концепции (Е). Таким образом, была выбрана концепция (С). Меловые залежи в Kensworth (95 км от Rugby!) полностью находятся выше уровня грунтовых вод. При соблюдении тщательного дренажа карьерных дорог стала возможной комбинация ковшового экскаватора с автомобильным транспортом до цеха шламоизготовления, расположенного около карьера.

Выбрав экономичный гидравлический транспорт из Kensworth в Rugby, заводу пришлось работать со шламом по концепции C.

Новые методы добычи и транспортировки мела

Для высокопроизводительных непрерывно работающих комплексов с использованием роторных или цепных эскаваторов, слабым звеном является конвейерный транспорт.

Он недостаточно гибок для добычи мела на труднодоступных участках карьера. Эксплуатационные затраты на конвейерный транспорт высоки. В зимних условиях возникают дополнительные проблемы.

Появилась простая идея изготовления шлама сразу после добычи экскаватором и гидравлической транспортировки мелового шлама из карьера. В рамках совместного проекта фирм OMYA и HOLCIM была разработана, построена и запущена тестовая линия на 150 т/ч передвижной установки для приготовления шлама в карьере. Транспортировка мела с глубины 90 м на завод, расположенный в полутора километрах от карьера, осуществляется гидравлическим методом. Эта техника имеет ряд существенных преимуществ:

- возможность подобрать различные варианты экскаваторных работ на карьере в Laegerdorf позволяет добывать дополнительно 30-40 млн. т мела;

- отмечается существенное сокращение эксплуатационных затрат;

- ожидается облегчение работы в зимних условиях.

Последний пункт основан на более легком размораживании тонкораздробленного мела при добавлении воды в дробилку передвижной установки приготовления шлама. Практически исключена возможность замерзания мела при дальнейшей транспортировке из карьера, поскольку трубопровод легче защитить от мороза, чем любые другие виды транспорта.

Как ни странно на первый взгляд, но именно мокрый способ подготовки мела является лучшим вариантом при необходимости работы в условиях сильных морозов. Подобный опыт накопили в Канаде при добыче нефтяного песка [5]. Следует отметить еще один метод добычи мела для залежей, находящихся ниже уровня грунтовых вод. Совместно с голландской фирмой IHC была изучена принципиальная возможность подводной добычи мела с помощью стандартных плавающих экскаваторов по методу Dredge mining [6]. Очередное расширение карьера в Laegerdorf будет проведено методом Dredge mining.

Заключение

- При использовании мела процессы добычи, транспортировки и складирования сырьевого материала, в зависимости от возможностей залежей играют одну из главных ролей при выборе концепции. Обязательно надо тщательно рассматривать всю производственную цепь от экскаватора до печи.

- Исключение подтверждает правило. Мел – это исключительно сырьевой материал, естественной формой транспортировки и складирования которого является шлам. Существующие современные концепции на базе шлама не только не уступают «сухим» подходам, но в ряде существенных показателей (например, удельный расход теплоэнергии на обжиг клинкера) превышает их.

- Правильный выбор концепции для какого-либо проекта полностью зависит от заказчика. Он должен определить приоритеты проектных целей. Нельзя получить все, надо определяться. Для каждой цели есть соответствующие концепции. Нередко конкретные условия меловой залежи предопределяет ту или иную концепцию независимо от желания заказчика.

- Есть много причин, которые и в дальнейшем оправдают использование разновидности мокрого процесса производства портландцементного клинкера из мела

Докладчик: Каппхан Михаэль HOLCIM (Германия) AG, Laegerdorf