ВЕРТИКАЛЬНЫЕ МЕЛЬНИЦЫ PSP ENGINEERING

Участки помола угля являются одним из направлений, разрабатываемых компонией «PSP» уже много лет.

Такие участки оснащаются как шаровыми мельницами, проектируемыми и выпускаемыми компанией «PSP», так и вертикальными мельницами, поставляемыми нашими субподрядчиками. В прошлом помольные отделения угля также оснащались нашими стандартными вертикальными мельницами, в настоящее время не соответствующими требованиям по безопасности эксплуатации по ATEX. В связи с этим было принято решение капитально реконструировать эти вертикальные мельницы с учетом соблюдения ими действующих требований, предъявляемых к безопасности эксплуатации. В процессе проектирования и разработки технологии помола угля особое внимание необходимо уделять безопасности эксплуатации и соблюдению всех действующих стандартов и законодательных актов.

Молотый уголь представляет собой горючее вещество и при определенных обстоятельствах является взрывоопасным. Взрыв может произойти при выполнении трех условий:

1. В атмосфере имеется соответствующая концентрация дисперсионной угольной пыли.

2. В данной атмосфере имеется избыток О2 для конкретного топлива.

3. Существует инициатор воспламенения (искра, горячая поверхность и т.п.)

В отношении помольных отделений угля можно отметить, что:

Условие 1 – имеет место в определенных зонах мельничного контура и в бункере молотого угля (что обусловлено технологическим процессом).

Условие 2 – может иметь место при определенном стечении обстоятельств – нескольких неисправностях в данных зонах мельничного контура.

Условие 3 – в данных зонах полностью исключить нельзя.

Для предотвращения возможного взрыва и уменьшения его последствий, на участке принят комплекс активных и пассивных мер.

Активные меры:

1. Применение инертных газов из печной линии с низким содержанием кислорода O2 в качестве теплоносителя в мельничном контуре.

2. Система инертизации CO2, где путем применения газа CO2 вытесняется О2, предотвращая достижение взрывоопасного содержания О2 на участке задымления.

3. Мониторинг основных величин, сигнализирующих опасность, в мельничном контуре и в период его простоя, когда возможно тление остатков угольной пыли (температура, уровень СО2, O2 в газах на сушку и т. п.).

4. Подключение заданных агрегатов к аварийному источнику питания.

5. Система пожаротушения в фильтре и впрыскивания воды в мельницу.

6. Система уборки помещений с помощью центрального пылесоса.

Пассивные меры:

1. Расчет конструкции оборудования на давление взрывной волны.

1.1 Участок помола твердого топлива на заводе «Naujasis Kalcitas» (Литва)

Компания «PSP Engineering» в ноябре месяце 2008 г. ввела в эксплуатацию участок помола твердого топлива для реконструированной линии по обжигу извести средней фракции на заводе «Науясис Кальцитас» в Литве. Завод по выпуску извести «Науясис Кальцитас» расположен на севере Литвы на территории поселка Вента, а офис компании находится в 20 км от завода, в городе Науйои Акмене.

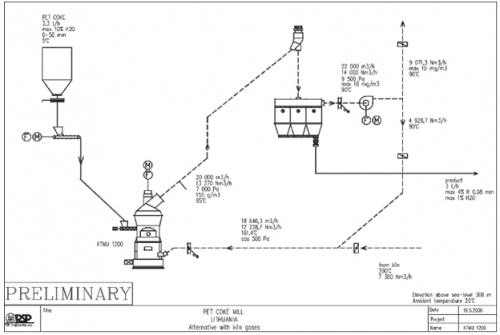

Рис. 1. Технологическая схема

Технологическая схема

Помольное отделение твердого топлива предназначено для помола кускового нефтекокса и антрацита. В его составе предусмотрены агрегаты и оборудование для подготовки топлива (молотого нефтекокса и антрацита), предназначенного для обжига извести во вращающейся печи мощностью 250 т извести в сутки на заводе «Науясис Кальцитас» – Литва. В настоящее время для обжига извести в качестве топлива применяется природный газ и мазут. По мере ввода помольного деления в эксплуатацию эти виды топлива заменяются молотым нефтекоксом или антрацитом.

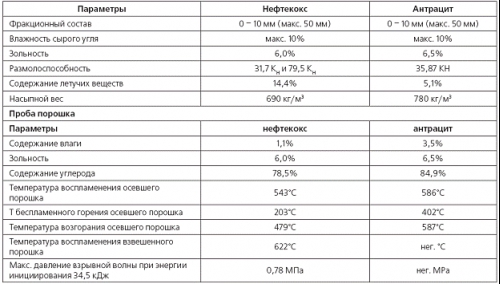

Таблица 1. Параметры перерабатываемого сырья

Таблица 1. Параметры перерабатываемого сырья (продолжение)

Производительность участка помола:

нефтекокс макс. 3 т/час

антрацит макс. 5 т/час

тонина помола 5% остатка

на сите R 0,09 мм

влажность 1% H2O

Для помола предназначен сушильный участок помола с пневматическим контуром. Основным агрегатом является вертикальная дисковая мельница KTMU1200 со встроенным динамическим сепаратором, во внутреннем контуре которого одновременно происходят процессы помола и сушки.

В составе технологического оборудования производственного участка помола твердого топлива также входит бункер хранения молотого топлива и станция инертизации, описание которой приводится ниже.

1.2 Технологический процесс

Технологический процесс одновременной сушки и помола начинается с разгрузки бункера сырого кускового угля. Собственно дозировка сырого угля в мельницу предусмотрена по объему, цепной подаватель дозирует сырой уголь в шнековый питатель, второй конец которого вставлен в корпус мельницы, что устраняет какие-либо проблемы с загрузкой мельницы. Вся система дозировки была неоднократно опробована в эксплуатации на десятках ТЭЦ и цементных заводов.

В технологический процесс сушки и помола в мельницу подаются сушильные газы при температуре до 200°C (170°C). Сушильные газы, учитывая низкое содержание О2 (около 8%), гарантируют безопасную эксплуатацию помольного отделения и сводят к минимуму опасность возникновения пылевоздушной взрывоопасной смеси. Процесс помола происходит в континуальном режиме в инертной атмосфере при постоянной подаче горячих инертных газов, поступающих из печной линии, содержание кислорода O2 в которых достаточно далеко от нижнего предела взрывоопасности.

Инертные газы нагнетаются в процесс в таком объеме и при такой температуре, чтобы обеспечивалось испарение содержащейся в сырье влажности и вынос подсушенного и перемолотого угля через сепаратор в фильтр, где происходит его отсев из инертной атмосферы. Весь корпус фильтра вместе с разгрузочной воронкой полностью закачен инертным газом.

После теплопередачи в мельнице и прохождения инертных газов сквозь контур помола, в котором газы дополнительно обогащаются водяным паром, что поддерживает инертизацию за счет уменьшения содержания кислорода O2, большая часть газов отводится через дымовую трубу в атмосферу, а меньшая часть возвращается в контур, где перед мельницей смешивается с печными газами в целях доводки их температуры до нужной величины в зависимости от влажности перемалываемого топлива.

В случае увеличения содержания O2 в инертных газах по какой-либо причине (разгерметизация и т. п.) как в воздуховоде подачи перед мельницей, так и за фильтром, в системе предусмотрена регистрация предельных аварийных значений, при которых происходит остановка помольного отделения. С точки зрения технологического процесса, последний можно подразделить на следующие части:

1.2.1 Контур сушильного помола

В составе контура сушильного помола по направлению

Потока молотого топлива имеется:

Рис. 2. Помольное отделение угля – Литва

A) Вертикальная дисковая мельница типа KTMU 1200

со встроенными:

– шнековым питателем сырого угля;

– динамическим сепаратором с приводом;

– и вспомогательными агрегатами мельницы.

В мельнице топливо измельчается, в сепараторе сортируется до заданной тонины помола, а также под воздействием горячих газов параллельно сушится до заданной влажности.

B) Рукавный фильтр типа BETHPULS 6.54x3.5.12 фирмы «BETH»: в фильтре молотый топливный порошок выделяется из состава несущих газов, для очистки рукавов предназначены импульсы сжатого воздуха (JET). На боковой стене фильтра имеется 2 взрывных клапана на случай взрыва угольного порошка в фильтре. Факторы, сопровождающие взрыв: взрывная волна и фронт огня, отводятся по Специальному каналу – дефлектору – через боковую стену корпуса помольного отделения в открытое пространство.

Гарантируемый объем уноса за фильтром составляет не более 20 мг/нм3. Сам корпус фильтра рассчитан на стойкость к взрывной волне 1,4 бар (абс).

C) Транспорт угольного порошка в складской бункер

Фильтр «Beth» по всей длине оснащен разгрузочным шнековым конвейером, к которому в целях воздухотехнического отделения фильтра от сопряженных устройств подключен секторный питатель. К секторному питателю примыкает нержавеющая течка, по которой загружается накопительный бункер системы пневматического транспорта угольного порошка. По системе пневмотранспорта молотый топливный порошок поступает в складской бункер объемом 72 м3.

D) Мельничный вентилятор типа RVB-450-KS фирмы «AVENT»

Вентилятор нагнетает достаточный объем сушильных газов и обеспечивает работоспособность всего мельничного контура.

1.2.2 Подача сушильных газов

Данная часть технологии предназначена для подачи теплоносителя в виде горячих печных газов из печи в процесс сушильного помола нефтекокса или антрацита в помольном отделении. Съем осуществляется из выкидного воздуховода за действующим дымососом.

1.2.3 Сети сжатого воздуха, инертного газа CO2, технологической и пожарной воды

Данные сети являются неотъемлемой составной частью технологической линии помола твердого топлива, хранения и дозировки топливного порошка. Предназначены для обеспечения штатной безопасной эксплуатации.

Станция инертизации CO2,

Данная вспомогательная технологическая система предназначена для решения возможных критических ситуаций в технологии помола угля путем закачки инертного газа в защищаемое пространство. Технологически привязана к помолу угля, хранению угольного порошка и его дозировке, как в процессе эксплуатации данных отделений, так и во время их простоя.

Рис. 3. Мельница KTMU 1200

Рис. 4. Фильтр Beth

Рис. 5. Пневмонасос – Moeeller

Рис. 6. Мельничный вентилятор фирмы Avent

В качестве инертного газа применяется углекислый газ (CO2), хранение которого на станции предусмотрено в жидком и газообразном виде.

1.2.4 Центральная система пылеотсоса

Является неотъемлемой составной частью технологической линии помола твердого топлива, хранения и дозировки топливного порошка, где существует опасность возникновения пожара или взрыва пылевоздушной смеси. Для того, чтобы помещения производственного корпуса помольного отделения твердого топлива могли считаться неклассифицируемой зоной, обязательным условием является тщательная уборка полов и поверхностей агрегатов с помощью центрального пылесоса. Класс уборки данных помещений должен по стандарту ЧСН ЕН 61241-10, Приложение C, соответствовать категории «отлично».

Это подразумевает полное отсутствие или наличие минимального по толщине слоя пыли на полах и поверхностях агрегатов. В таком случае исключается возможность возникновения взрывоопасной атмосферы в результате поднятия пыли или возгорания

слоя осевшей пыли.

1.2.5 Силос хранения топливного порошка

Силос хранения топливного порошка (нефтекоса или антрацита) 72 м3

Технические данные:

Диаметр силоса: 4 000 мм

Объем: 72 м3 (около 36 т)

Складируемое топливо:

Молотый нефтекокс или антрацит: 5% R 0,09 мм, поверхностная влажность: около 1% = H2O, насыпной вес: около 0,5 т/м3.

Складской силос рассчитан на стойкость к давлению взрывной волны 2 бар (избыточному).

Состоит из крышки, цилиндрического кожуха и разгрузочного конуса большой крутизны.

На крышке установлен взрывной клапан для отвода вверх взрывной волны и факела в случае взрыва, фильтр очистки транспортного воздуха, уровнемеры и термометр. Унос из фильтра составляет не более 10 мг/нм3.

1.2.6 Дозировка топливного порошка в горелку вращающейся печи

В качестве дозировочной системы применяется оборудование фирмы «Schenck». Фирма «PSP

Engineering» имеет многолетний опыт работы с данными системами. Технические характеристики:

Производительность: 1,0 – 3,0 т/час.

Точность дозировки: ± 0,5 %. (по фактической производительности). Краткосрочная константа дозировки: ± 1%.

Рис. 7. Сети инертного газа

Рис. 8. Сети сжатого воздуха

Рис. 9. Станция инертизации CO2

Рис. 10. Силос хранения угольного порошка – крышка

Объем транспортного воздуха: 800 м3/час.

Давление транспортного воздуха: 0,6 бар.

2 Угольные вертикальные дисковые мельницы – KTMU

Учитывая новые требования, предъявляемые к безопасности и условиям эксплуатации, были полностью переоборудованы стандартные вертикальные мельницы, в которых ранее происходил помол топлива и создана новая концепция угольных вертикальных мельниц. Угольные вертикальные мельницы эксплуатируются в инертной среде, в связи с чем должны быть загерметизированы все движущиеся узлы мельницы.

2.1 Описание мельницы KTMU

Состав вертикальной угольной мельницы был доработан с учетом вышеуказанных требований. На11 рис. изображена мельница KTMU в разрезе с обозначением движения теплоносителя с перемалываемым материалом (сплошные стрелки) и движения возвратной крупы перемалываемого материала из сепаратора (штрих-пунктир). Описание отдельных узлов мельницы приведены ниже.

1. Фундамент с приводом мельницы.

2. Нижняя секция.

3. Диск помола.

4. Воздушный канал.

5. Камера помола.

6. Лопастной венец.

7. Мелющий бегун.

8. Гидропневматический прижим.

9. Воздуховод.

10. Устройство откидывания бегунов.

11. Сепаратор мельницы 3-го поколения.

12. Шнековый питатель.

2.2 Конструкционные узлы мельницы KTMU

1. Фундамент с приводом мельницы образован металлической рамой основания, на которой установлена нижняя секция, редуктор и электродвигатель.

2. Нижняя секция имеет несколько функций, является несущей конструкцией воздушного канала, камеры помола, сепаратора мельницы, а также осуществляет подачу воздуха

на герметизацию бегунов и диска помола.

3. Диск помола установлен на редукторе, является основанием для установки мелющих сегментов. В целях увеличения срока службы, мелющие сегменты оснащены металлокерамической наваркой, которую по результатам осмотра по мере износа можно восстанавливать.

4. Воздушный канал предназначен для подачи сушильных газов внутрь камеры помола, а также для отвода недомола из мельницы. Устранение недомола из разгрузочной секции с люком предусмотрено после ее перекрытия шиберной заслонкой.

5. Камера помола направляет смесь молотого материала и теплоносителя с диска в сепаратор и является первой стадией сортировки продукта. В составе камеры имеется проем под шнековый питатель, люк с быстродействующим затвором и уплотнительные элементы движущихся и неподвижных узлов мельницы. За уплотнительными элементами необходимо следить на предмет износа.

6. Лопастной венец направляет поток сушильных газов, поступающих из воздушного канала. Этот поток уносит перепавшие через край диска помола частицы молотого материала сквозь камеру помола вверх к сепаратору.

7. Бегун передает прижимное усилие линейных гидромоторов на слой измельчаемого материала. Мелющий бегун состоит из маятника и собственно бегуна, установленного на посадке качения в неподвижной оси перпендикулярно к маятнику. Усилие линейных гидромоторов передается через подвеску плеч маятника.

Рис. 11. Мельница KTMU в разрезе

Рис. 12. Цеховая сборка диска и камеры помола с лопастным венцом

Минимальный зазор между кожухом мелющего бегуна и мелющих сегментов диска (не допускается непосредственный контакт) выставляется при помощи установленных в плечах маятников упорных болтов. Для обеспечения штатной работы мелющих бегунов особо важным является смазка подшипников, работоспособность пылезащитных уплотнений, беззазорная посадка оси бегуна в корпусе маятника, а также соблюдение иных регламентных мер, вытекающих из конструкции оборудования.

8. Гидропневматический прижим предназначен для обеспечения упругого прижатия мелющих бегунов. В составе устройства имеются линейные гидромоторы, гидропневматические аккумуляторы, гидравлический агрегат и прочие элементы, обеспечивающие заданную функцию устройства. Гидропневматический прижим позволяет регулировать величину и характеристику упругого прижатия мелющих бегунов путем изменения величины заправки азота в аккумуляторах и рабочего давления.

9. Сеть воздуховода предназначена для подачи сушильных газов внутрь камеры помола, для герметизации пространства маятника. Одновременно при этом подается воздух на герметизацию мелющих бегунов и диска помола.

10. Устройство откидывания бегунов упрощает разборку и сборку в процессе выполнения плановых регламентных работ, поскольку применение подручных средств или несоответствующих регламентов выполнения работ может привести к выходу оборудования из строя и к нарушениям правил безопасности труда.

11. Сепаратор мельницы 3-го поколения установлен на камере помола. Поток газовоздушной смеси с частицей молотого материала продувается наружным вентилятором через сепаратор. Газовоздушная смесь вместе с материалом проходит сквозь ротор, приводимый в движение регулируемым приводом. Готовый продукт отсасывается в сепаратор фильтр, а крупа падает обратно на диск. Для приведения ротора в движение установлен вертикальный электродвигатель и клиноременная передача со шкивом. Обороты электродвигателя, а тем самым и обороты ротора можно регулировать при помощи преобразователя частоты.

12. Шнековый питатель предназначен для загрузки кускового сырья в мельницу через проем в камере помола. Для предотвращения подсоса побочного воздуха предназначен набор набивных уплотнений, которые можно подгонять в процессе эксплуатации.

2.3 Классификация мельницы по Atex

Компания «PSP Engineering» совместно с независимыми экспертными чешскими и зарубежными организациями разработала по мельнице заключение в соответствии с Директивой ЕС № 94/9/ES и другими ссылочными нормами и стандартами ЧСН ЕН.

С рынком и технологическим оснащением производства ССС Вы можете познакомиться в работах Академии Конъюнктуры Промышленных Рынков:

Анализ производителей сухих строительных смесей

Анализ оборудования для производства сухих строительных смесей

Анализ оборудования для производства гипсового и ангидритового вяжущего

Анализ оборудования для сушки и фракционирования песка на фракции: 0,00- 0, 315 мм; 0,315- 0,63 мм; 0,63- 1,25 мм; 1,25- 2,5 мм.Известь. Цемент. Гипс.