ИННОВАЦИИ В ЭКСТРУЗИИ: система RSFgenius

Цена плёночной продукции существенно зависит от стоимости используемого сырья и в меньшей степени от вложенных инвестиций на закупку оборудования. Последнее справедливо только в том случае, если обеспечивается его полная загрузка.

Нарушения в работе линии, её простои неизбежно ведут к сокращению доходов от производства. Поэтому наряду с такими компонентами, как экструдер, формовочная фильера / оснастка и намоточное устройство, которые должны соответствовать специфике конечной продукции, центральная роль отводится установленной системе фильтрации расплава. Вкрапления на пленке, пожелтение или наличие т.н. ”рыбьих глаз” являются нежелательными явлениями, отрицательно влияющими на качество продукта и увеличивающими риск обрыва пленки. Появлению вкраплений способствует целый ряд причин, в т.ч.:

чужеродные частицы в первичном материале или в повторно используемом регрануляте;

явление сшивания полимера или наличие высокомолекулярных частиц, которые при переработке расплавляются не полностью;

чрезмерная термическая обработка материала на выходе;

плохое перемешивание при применении неорганических примесей.

Расплав материала до формования его в пленку должен быть очищен от загрязнений различного вида, чтобы обеспечить высокую степень прозрачности и прочности (особенно это важно для термоформовочной плёнки и обвязочных ленточек), а также обеспечить защиту от механических повреждений последующих компонентов линии. Оптимально выбранная фильтрационная система содействует выпуску высококачественной продукции, способствуя повышению эффективности всего производственного процесса. Правильно выбранная фильтрационная установка не только очищает материал от чужеродных примесей, но и не оказывая отрицательного влияния на технологический процесс, не ухудшает качество пленки. В этом случае идеальными являются работающие в полностью автоматизированном и непрерывном режиме с обеспечением постоянства давления расплава ротационные фильтрационные системы компании Гнойсс/ Gneuss.

Система RSFgenius: полностью автоматизирована, обеспечивает стабильный процесс с неизменным давлением фильтрации расплава и интегрированной обратной промывкой

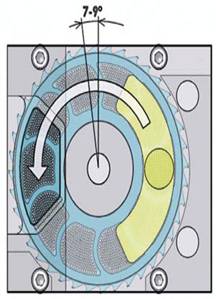

Рис. 1: Принцип работы RSFgenius

RSFgenius состоит из трех основных конструкционных частей: входного и выходного блоков, и вращающегося между ними диска фильтра. Герметичность фильтрационной системы обеспечивается очень жесткими, тщательно обработанными металлическими поверхностями. Все конструкционные модули фильтра, находящиеся в соприкосновении с фильтруемым расплавом полимера, не имеют контакта с окружающей средой.

На диске фильтра размещены по кругу фильтрующие элементы, периодически проходящие через канал расплава. Последний, протекая через сетки, засоряет их чужеродными частицами, в результате чего повышается перепад давления. На это мгновенно реагирует система управления фильтром, поворачивая диск в тактовом режиме на 1°. Тем самым обеспечивается одновременный вывод загрязнённой части фильтрующего элемента из канала расплава и ввод чистых площадей, равных выведенному засоренному сегменту. Это способствует сохранению равных активных площадей фильтрации на протяжении всего процесса, даже в ходе замены фильтрующих элементов. Благодаря такому режиму и принципу работы сохраняется стабильность давления и всего процесса. Изменение перепада давления (Δp) не превышает 2 бара.

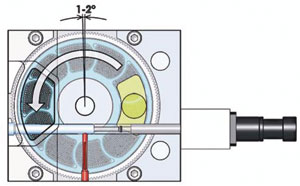

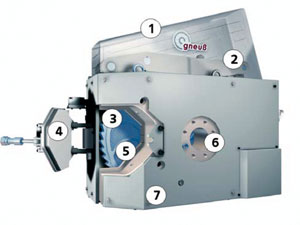

Рис. 2: Конструкция системы фильтрации RSFgenius (запатентована) 1-защитный кожух, 2-привод, 3-клеммный ящик, 4-поршень очистки, 5-канал расплава, 6-блок фильтра, 6- канал вывода загрязнений, 8-углубление для сетки, 9-диск фильтра, 10-дверца для смены сеток.

Автоматическая очистка загрязнённого фильтрующего элемента осуществляется за короткое время до его повторного входа в канал расплава. Загрязнения фильтрующих элементов удаляются под очень высоким давлением, что обеспечивает высокую эффективность их очистки. При этом часть отфильтрованного материала из выходного блока фильтра медленно нагнетается благодаря гидравлической подаче в шприцевидный поршень, после чего под высоким давлением ок. 30 – 80 бар ”выстреливается” через сетку в обратном направлении во входной блок фильтра. Оттуда частицы загрязнений выводятся через специальный отводной канал наружу.

Давление очистки сеток регулируется в зависимости от степени загрязненности материала. Каждый раз очищается очень малая доля сетки в Благодаря описанному принципу работы фильтра, фильтрующие элементы отлично очищаются и могут в зависимости от размера фильтрации использоваться до 400 раз. Это позволяет системе фильтрации работать в полностью автоматизированном режиме без вмешательства персонала до 2 мес. Полная замена комплекта сеток осуществляется по мере их механического износа и не оказывает влияния на техпроцесс. Время замены в зависимости от размера фильтра составляет не более 20 мин.

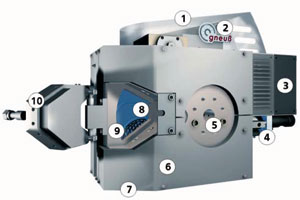

Рис. 3: Фильтрационная система RSFgenius (запатентована)

Преимущества фильтра RSF гениус

Гарантированные постоянство давления и стабильность процесса, также при очистке сеток и их замене

постоянство высокого уровня качества продукции;

уменьшение потерь выпуска продукции и материала;

минимизация трудовых затрат персонала и возможных его ошибок;

обеспечение возможностей более тонкой фильтрации;

защита последующих компонентов линии от повреждений;

возможность получения дополнительной прибыли;

применение более дешевых видов материала (напр. рециклята);

безопасность труда персонала при замене сеток.

Минимальные потери при обратной промывке (менее 10%, чем при альтернативных технологиях очистки сеток)

снижение потерь материала;

увеличение выпуска продукции при одинаковом расходе сырья;

Минимизация колебаний давления

экономия сырья за счет уменьшения производственных допусков.

Многократное использование фильтрующих элементов благодаря их эффективной очистке (100-400 раз)

уменьшение затрат на закупку сеток;

качественная очистка даже при минимальном давлении расплава после фильтра.

Полностью герметичная конструкция

отсутствие влияния на качество расплава из-за контакта с кислородом и влагой.

Реологически оптимальная конструкция каналов прохождения расплава

короткое время прохождения расплава через фильтр, отсутствие ”мёртвых” зон и углов;

отсутствие продуктов разложения/крекинга.

Кратчайшее время нахождения загрязнений в системе

практически полное отсутствие отрицательного влияния на качество расплава.

При переработке особо чувствительных полимеров должны быть исключены попадания в канал расплава воздуха или уже окисленной и подвергшейся термической деструкции порции материала. Система фильтрации RSFgenius отвечает этим требованиям благодаря герметичности конструкции. Диск фильтра с насаженными на него фильтрующими элементами вращается между двумя массивными блоками системы с металлическими поверхностями. Плотное расположение диска фильтра между блоками предотвращает контакт с кислородом и влажным воздухом. При замене сеток открывается специальная дверца, обеспечивающая легкий доступ к диску фильтра при его обслуживании. Новые сетки попадают вновь в поток расплава только после прохождения через механизм обратной очистки, который при этом полностью вытесняет воздух из ячеек с сетками до их вхождения в канал с материалом, за короткое время заполняет их чистым отфильтрованным расплавом.

Система фильтрации SFXmagnus

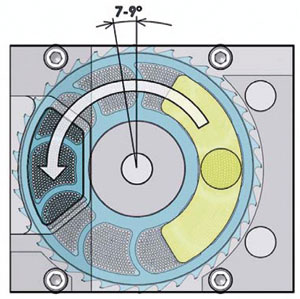

Рис. 4: Принцип работы фильтра SFXmagnus

Система фильтрации SFXmagnus по существу сконструирована также, как и RSFgenius ,но не имеет механизма обратной очистки сеток. Это предполагает полную замену фильтрующих элементов системы вследствие их загрязнения. Отказ от поршня обратной промывки сеток позволил за счет освободившегося пространства увеличить активные поверхности фильтрации, повысив тем самым производительность фильтра. Благодаря этому, при равной производительности линии и прежней тонкости фильтрации возможен выбор меньшего типоразмера фильтра или же при одинаковом размере фильтра SFX magnus - применять более тонкую фильтрацию. Процесс замены фильтрующих элементов ни в коей мере не влияет на качество продукции. Время пребывания материала и загрязнений благодаря реологически оптимальной конструкции каналов расплава минимально (< 1 минуты).

Принцип работы фильтра SFXmagnus основан на запатентованной Rotary-технологии.

Благодаря расположению вращающегося диска в закрытом пространстве между блоками фильтра, сведено до минимума влияние окружающей среды на расплав. Фильтрующие элементы вкладываются в специальные углубления, расположенные по окружности диска. Полная герметичность достигается благодаря идеально обработанным металлическим поверхностям, находящимся в контакте с фильтруемой средой. Это способствует высокой износостойкости фильтрационного оборудования. При достижении определенного перепада давления диск фильтра медленно и плавно проворачивается с шагом не превышающим 8° с помощью гидравлического или пневматического приводов. Новая более упрочненная конструкция приводного механизма была разработана для системы SFXmagnus с целью обеспечения её бесперебойной работы при фильтрации высоковязких полимеров, обуславливающих более высокое давление.

Рис.5: Конструкция системы фильтрации типа SFXmagnus 1 -защитный кожух, 2-привод, 3-диск фильтра, 4-дверца для замены сеток, 5-углубление для сеток, 6-канал расплава, 7-блок фильтра

Пошаговый поворот диска позволяет ввести в область канала расплава небольшую, очень узкую чистую зону фильтрующей сетки и одновременно вывести из канала равную ей загрязненную часть. Благодаря этому, активная фильтрующая площадь всегда остается неизменной. При этом гарантируется автоматическая замена загрязненных фильтрующих элементов без отрицательного влияния на текущий технологический процесс. Использованные фильтрующие элементы затем удаляются вручную через легкодоступную зону, расположенную в левой части входного блока системы.

Преимущества системы фильтрации SFXmagnus

Постоянные активные площади фильтрации

отсутствие скачков давления, вызванных уменьшением площади фильтрации при замене сеток;

постоянные параметры конечного продукта и производственных допусков

Возможность контроля давления при общем его низком уровне

снижение термической нагрузки на расплав материала и уменьшение давления на привод экструдера;

улучшение качеств расплава и конечного продукта, а также достижение их стабильности;

увеличение срока службы экструдера.

Использование всех фильтрующих элементов на диске (в зависимости от размера фильтра от 10 до 13 ) при автоматизированном режиме работы

одновременная замена всех фильтрующих элементов;

снижение частоты замены фильтрующих элементов и времени на обслуживание фильтра;

отсутствие нарушений производственного процесса при замене фильтрующих элементов.

Механизм автоматического заполнения фильтра полимером

исключение попадания воздуха в расплав;

непрерывное пошаговое перемещение диска;

предоставление в распоряжение больших активных площадей фильтрации в течение короткого периода времени, например, при увеличении объёма загрязнений;

возможность увеличения доли вторичных материалов.

Отсутствие «мертвых зон»

исключается термическая деструкция полимера.

Рис. 6: Работающая в непрерывном и полностью автоматизированном режиме система фильтрации SFXmagnus (запатентована)

Преимущества обеих ротационных (Rotary) систем фильтрации ощутимы. Наряду с длительной чистотой расплава гарантируются минимальные колебания давления благодаря постоянству активных площадей фильтрации. Таким образом, на протяжении длительного времени гарантируется неизменно высокое качество продукции. Скачки давления в других ситопеременных системамах фильтрации ведут к неравномерной толщине изготавливаемой пленки, осложняя процесс переработки пленочного полотна. Равномерность толщины является существенным показателем качества хорошо изготовленной пленки. Кроме того, работающий с постоянным давлением ротационный фильтр существенно снижает производственные допуски на толщину пленки.

Примеры из практики

ПЭТ - пленка для дальнейшего термоформования

Одна из североамериканских фирм, производящая ПЭТ - пленку методом глубокой вытяжки для дальнейшего термоформования, использует на линии производительностью 1000 кг/ч фильтр типа RSFgenius 150. При этом перерабатывается смешанное сырьё в виде 25% первичного сырья и 75% собственного рециклята . Для прозрачной пленки тонкость фильтрации составляет 75 μm. Несмотря на высокую долю рециклята, смена комплекта сеток, благодаря эффективному интегрированному механизму очистки, проводится лишь через 4 мес. При этом автоматически происходит 250 - кратное их повторное использование.

Рис. 7: RSFgenius 150 на линии по производству ПЭТ - пленки

Перепад давления неизменен и составляет 50 (±2) бар, что способствует равномерности толщины пленки и уменьшению расхода сырья. Отпадает необходимость в последующей настройке толщины.

Полистирольная плёнка глубокой вытяжки

Один из клиентов - производитель термоформовочной пленки из ударопрочного полистирола (HIPS) - установил на линии производительностью 900 кг/ч в час систему фильтрации SFXmagnus 75 с фильтрующими элементами 200 μm. Изготовленная методом глубокой вытяжки пленка перерабатывается на том же предприятии на термоформовочных машинах. Отрезки краев пленки и отходы термоформовочной высечки используются повторно при экструзии пленки.

Фильтр SFXmagnus эксплуатируется в полностью автоматизированном процессе. Это означает, что все вложенные в диск десять сеток используются равномерно и будут одновременно заменены. Активные площади фильтрации остаются неизменно большими. Благодаря одновременной смене всех вложенных в углубления диска сеток, максимально снижаются трудозатраты по обслуживанию фильтра. Несмотря на значительную долю вторичного сырья и отсутствию системы обратной промывки, замена сеток производится лишь через каждые три дня. Естественно, процесс смены сит ни в коей мере не нарушает технологический процесс производства.

ПЭТ - пленка из PET Bottle Flakes

Рис. 8: Система фильтрации SFXmagnus 75 на линии по производству термоформовочной пленки

Южноамериканский производитель и поставщик ПЭТ - пленки применяет на линии производительностью 500 кг/ч систему фильтрации RSFgenius 90. Смешанное сырье состоит из 20 % отходов пленки и 80 % ПЭТ - хлопьев (PET Bottle Flakes). Тонкость фильтрации для производства прозрачной пленки установлена от 75 до 125 μm. Благодаря встроенной системе обратной промывки, фильтрующие элементы в полностью автоматизированном режиме 180 раз очищаются и повторно используются. Несмотря на значительную долю используемых ПЭТ - хлопьев, а также их сильную загрязнённость, замена комплекта фильтрующих элементов проводится не чаще, чем каждые 15 - 25 дней.

Непрерывный процесс производства, значительное улучшение уровня равномерности толщины плёнки (при малой толщине плёнки в среднем) и уменьшение отходов производства, которым способствовала модернизация линии путем внедрения системы фильтрации RSFgenius, повысили производительность линии в целом на 25 %. Более того, уменьшился объем рекламаций от потребителей.

Термоформовочная полипропиленовая пленка

Изготовитель термоформовочной плёнки из ПП использует на коэкструзионной линии на одном 5“ экструдере фильтр SFXmagnus 90 с производительностью 850 кг/ч и на одном 4.5“ экструдере фильтр SFXmagnus 75 - 630 кг/ч. При этом перерабатывается смешанное сырьё из первичного и вторичного материалов с тонкостью фильтрации 200 μm. В прошлом, при каждом процессе замены сит происходили нарушения процесса производства или же выпускалась бракованная пленка. С внедрением обоих фильтров типа SFXmagnus было достигнуто непрерывное, стабильное производство и в ходе смены фильтрующих элементов. Это позволило ко всему прочему увеличить долю используемого рециклята и повысить общую производительность линии на 10 %.

Заключение

Благодаря внедрению ротационных систем фильтрации типов SFXmagnus и RSFgenius, возможно улучшить как качество конечной продукции, так и повысить эффективность производства в целом. Высокий уровень качества изготавливаемой пленки обеспечивается посредством использования систем фильтрации, работающих с постоянным давлением расплава и обеспечивающих равномерность толщины пленки и молекулярной массы полимера. Помимо этого они позволяют осуществлять более тонкую качественную фильтрацию без нарушения процесса производства и при смене сит.

Благодаря непрерывному и бесперебойному процессу производства, возможно повышение коээфициента использования оборудования в среднем на 10 %.

Эти результаты с рациональной точки зрения ведут к короткому сроку амортизации фильтрационных систем, срок их окупаемости при производстве плёнок составляет в основном не более одного года. Это достигается как при установке ротационных систем на новую линию, так и при перевооружении ими действующего оборудования.

Тип фильтра RSFgenius с интегрированной системой обратной очистки фильтрующих элементов в отличие от типа фильтра SFXmagnus эффективна на тех видах производства, при которых используется сильно загрязнённое сырьё или/ высокий уровень автоматизации процесса, например, при производстве очень тонкой плёнки или при поточно-линейной Inline–технологии термоформования.

Возрастающее в последнее время использование PET Bottle Flakes с целью снижения материальных затрат, нуждается в высокотехнологичной передовой фильтрации, безусловно реализуемой при внедрении системы RSFgenius.

Д-р Моника Гнойсс, Gneuss Kunststofftechnik GmbH

Gneuß Kunststofftechnik GmbH

Источник: Пласткурьер