РАЗВИТИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПОФ ПЛЕНОК

ПОФ-пленки применяются при упаковке кондитерских изделий, полиграфической продукции и широкого ассортимента потребительских товаров. За счет применения данной пленки, например, при упаковке флаконов с косметикой или шампунем можно обеспечить защиту от незаметного вскрытия.

Интересно отметить, что в связи с тем, что эффект «пленочной глазури» улучшает внешний вид товара и защищает от пыли, ПОФ-пленки используют для упаковки товаров поверх существующей упаковки и этикеток.

Данная разновидность пленки появилась на рынке сравнительно недавно. Однако, благодаря уникальному сочетанию потребительских свойств, например, великолепному внешнему виду, очень высокой удельной прочности, экономичности (2 евроцента за квадратный метр) и способности облегать товар сложной формы по принципу «второй кожи», она получает широкое распространение.

Свойства полимерных пленок можно заметно улучшить за счет ориентации в процессе вытяжки пленки. Связано это с тем обстоятельством, что длинные полимерные молекулы обычно образуют «клубочки» (глобулы) и «гармошки» (складчатые кристаллы), которые распрямляются при растяжении пленок. Если бы удалось одновременно растянуть все молекулы, то получился бы очень прочный материал, близкий по удельной прочности к прочности химических связей молекул углерода. Для полиэтилена, к примеру, она составляет 19 Гигапаскаль. Прочность легированной стали, для сравнения, не превышает 1.5 ГПа. Отметим, что реальная прочность самой распространенной полиэтиленовой пленки достигает лишь одной двухсотой части теоретической прочности. В лабораторных условиях удается повысить ее прочность до уровня 1,4 ГПа, то есть почти в двадцать раз. Сегодня существует несколько промышленных технологий, которые позволяют увеличить количество ориентированных молекул в структуре материала, например для получения одноосно- и двухосноориентированных пленок..

Следует заметить, что ориентация молекулярных структур приводит к изменению не только прочности, но и всех других свойств полимера. Ориентация заметно снижает газопроницаемость, улучшает стойкость к ультрафиолетовому излучению и химическим веществам, повышает блеск и прозрачность полимеров.

Специалисты используют разные пути для управления ориентацией пленок. Многое удается сделать за счет использования потенциала химии полимеров и эффекта соэкструзии. Но одним из главных направлений развития остается использование эффекта ориентационной вытяжки.

Ориентация в двух направлениях для получения биаксиально-ориентированной пленки представляет собой сложную техническую задачу. Сегодня широко применяются две основные технологии – клуповая и повторный раздув (double bubble и triple bubble). Клуповые линии промышленного назначения имеют почти 50-летнюю историю. Линии двойного раздува значительно моложе, они пришли на рынок только в середине 80-х годов.

Более поздние сроки «выхода в свет» связаны с высокой сложностью управления процессом двойного раздува. Эксперименты по двойному раздувуактивно проводились в США в 50-е и в Японии в 70-е годы. Первые опытно-промышленные линии были созданы в начале 80-х годов братьями Пранди (Prandi). Однако только с появлением современных компьютеров середине 80-х годов инженеры фирмы Polytech (Италия) смогли создать систему автоматического управления процессом двойного раздува, что привело к появлению пленок нового класса. Основные решения технологии двойного раздува были найдены и реализованы в серийных машинах в 90-х годах группой инженеров фирмы Polytech под руководством Грациано Беллини (Graziano Bellini). До своего закрытия в 2004 году фирма Polytech выпустила 102 линий. В мире сегодня установлено около 135 линий двойного раздува.

Заметим, что все основные патенты на технологию и технические решения, связанные с получением термоусадочных пленок по методу двойного раздува, были получены до начала 90-х годов и на сегодняшний момент больше не действуют. Патентование принципиальных новых решений в эпоху глобализации в данной области больше не ведется по причине утраты национальными институтами патентования функций защиты know-how.

Двойной раздув состоит, как следует из названия, из двух стадий. Первая стадия заключается в экструзии расплава полимера через кольцевую щель сверху-вниз. Охлаждение и формирование получаемой трубчатой заготовки происходит в водяном калибре (калибраторе).

На второй стадии заготовка разогревается до пластичного состояния и раздувается в ориентационной камере, в которой производится ее вытяжка одновременно по двум осям в тонкий пленочный рукав. Ориентация пленки при этом происходит при повышенных давлениях внутри рукава и при точно поддерживаемой температуре. В процессе ориентационной вытяжки пленка значительно упрочняется, становится жестче и прозрачнее, приобретает свойства усадки.

Первые линии Double Bubble производили ориентированные пленки из полипропилена. В последующем были получены пленки из многослойных композиций полипропилена и полиэтилена и, наконец, из многослойного полиэтилена, получившие обозначение ПОФ-пленки.

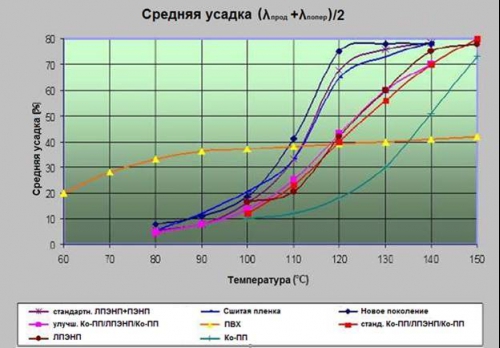

Потребительские свойства данного класса пленок оказались чрезвычайно привлекательны для ряда областей применения. ПОФ-пленки приблизились по температуре начала усадки к считавшимися ранее образцовыми по данному показателю пленкам из ПВХ. При этом новые пленки имеют более высокую усадку, что позволяет упаковывать изделия сложной формы. Не следует забывать и о экологичности, а также о высоких прочностных и декоративных качествах ПОФ-пленок.

Сравнение усадочных свойств разных видов пленок

Производство тонких термоусадочных биаксиально-ориентированных полиолефиновых пленок на основе полиэтилена выдвигает высокие требования ко всем основным элементам оборудования: экструзионным прессам, головкам, калибратору, намотчику. В связи с этим в составе оборудования двойного раздува применяются специализированные высокотехнологичные узлы. Так, к примеру, в связи с высочайшими требованиями к качеству трубчатой заготовки по точности и отсутствию малейших царапин на поверхности, особое внимание уделяется узлу калибратора. Первые калибраторы не позволяли устойчиво работать на протяжении длительного времени без остановок для чистки. Потребовалось разработать новые покрытия и специальный калибратор с воздушным зазором, чтобы кардинально решить проблему.

Экструзионная головка со спиральным раздатчиком на конической образующей тоже была разработана специально для данного типа машин. Были изобретены и применены гибкие губки для предварительной регулировки толщины трубчатой заготовки. Однако, поскольку окончательное формирование рукава производится на этапе повторного раздува, одного только регулирования толщины трубчатой заготовки оказалось недостаточно для получения пленки с низкой вариацией толщины. Эксперименты с автоматическим регулированием положения губок не показали преимуществ по сравнению с ручной регулировкой. Поэтому инженерами была создана система секторного управления нагревом (TBZ) для точного (до микронов) управления разнотолщинностью уже на стадии повторного раздува. Это позволило вплотную приблизить разнотолщинность раздувных пленок параметрам пленок, получаемых по клуповому методу, который по праву считается эталоном точности.

В ходе совершенствования оборудования были также получены многослойные пленки. Переход от трехслойной к пятислойной и семислойной пленке позволил заметно увеличить прочность на раздир и расширить диапазон свойств материалов за счет возможных комбинаций слоев.

Специальные решения потребовались и для намотки пленки, и для проводки жесткой трубчатой заготовки, а также для точного управления периметром пленочного рукава. Практический интерес представляют и доведенные на фирме Polytype до промышленного уровня технологии радиационной сшивки пленок, получаемых методом двойного раздува.

В результате серии инноваций, которые коллектив под руководством инженера Беллини проводил на фирме Polytech и продолжает сегодня воплощать на предприятии GAP, технология двойного раздува достигла признания потребителей и устойчиво завоевывает все новые позиции на рынке. Так, в 2008 году этой итальянской фирмой впервые была создана и запущена крупнейшая в мире линия 3-метрового формата.

Пленки, полученные по методу двойного раздува, широко применяются для упаковки практически всех видов потребительской продукции, как промышленной, так и пищевой. Малая толщина (от 12 микрон) и низкий удельный вес (0.92 против 1.3 у ПВХ) в сочетании со свариваемостью и термической усадкой приводят к рекордно низким показателям стоимости упаковки. Применение современных полимеров позволило снизить температуру усадки на 20 градусов. Высокая, до 80%, степень усадки позволяет получать эффект «второй кожи» и упаковывать изделия сложной формы.

C текущей ситуацией и прогнозом развития российского рынка полиолефиновых пленок можно познакомиться в отчете Академии Конъюнктуры Промышленных «Рынок полиолефиновых пленок в России».

Автор: НПО «Арсенал»