ОБОРУДОВАНИЕ ДЛЯ ОКРАСКИ РУЛОННОГО ПРОКАТА

Технологический процесс окраски рулонного металлопроката представлен следующими этапами:

1. Подготовка поверхности перед окраской

- двойное обезжиривание поверхности листа в специальных ваннах с применением вращающихся щеток, с последующей двойной промывкой чистой водой распылением форсунками;

- пассивация поверхности листа специальным хроматирующим/бесхромовым раствором с последующей сушкой горячим воздухом

2. Окраска листа

- нанесение грунтовки валковым методом (цель: достижение адгезии);

- сушка грунтовочного слоя в сушильных печах по зонам при заданных температурах;

- нанесение эмали, метод нанесения - валковый (окрасочными валами);

- сушка эмали в сушильных печах по зонам при заданных температурах;

- намотка окрашенного листа в рулоны.

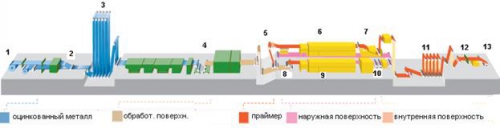

Режим отверждения выбирается в зависимости от максимальной температуры нагревания метала, его типа и толщины. Время отверждения колеблется между 20 и 70 секундами при пиковой температуре металла (ПМТ) от 240ºС до 249ºС. Помимо стали, к металлам, к которым применяется технология coil coating, относятся белая жесть и алюминий. В России именно валковый метод окраски рулонного металла является основным. Производство осуществляется на оборудовании зарубежных фирм. Ниже приведено схематическое изображение непрерывной линии по окраске рулонного металла.

| 1.Разматыватель 2. Сшивка лент3. Накопитель ленты 4. Химическая подготовка поверхности 5. Окрасочные камеры6. Сушка в печи 7. Водяное охлаждение | 8. Нанесение эмали 9. Сушка в печи 10. Водяное охлаждение 11. Накопитель ленты 12. Резка 13. Наматыватель рулонов |

Рис. 1 Схема процесса coil coating.

В общем виде конфигурация линии окраски рулонного металлопроката предполагает наличие оборудования, указанного в нижеприведенной таблице:

Перечень оборудования, входящий в линию непрерывной окраски рулонного металлопроката

Наименование оборудования | Доп. описание | Кол-во | |

| Входная опора для рулона | 2 | ||

| Конвейер для подачи рулонов | Комплектуется приводом, подъем осуществляется при помощи гидравлического цилиндра | 2 | |

| Разматывающее устройство | приводится в действие приводом, размотка осуществляется при помощи гидравлического цилиндра ротационным соединением | 2 | |

| Установка тянущих роликов | Комплектуется приводом, цилиндром, гуммированным роликом | 2 | |

| Ножницы | Приводятся в действие гидравлическим цилиндром | 2 | |

| Правильная машина | Комплектуется цилиндром | 1 | |

| Сшивная машина для полос | Приводится в действие гидравлическим цилиндром, за один раз выполняется один шов | 1 | |

| Входной петледержатель | Комплектуется приводами переменной частоты, 5-ю верхними перемещающимся вальцами,6-ю зафиксированными нижними вальцами, осажденной лентой- 80 см. | 1 | |

| Линия подготовки поверхности | Установка для обезжиривания поверхности | Лист проходит предварительное обезжиривание, повторное обезжиривание, 2 раза ополаскивается водой. | 1 |

| Отжимной валик | Комплектуется гидравлическим цилиндром | 6 | |

| Секция очистки щетками | Очистка листа происходит с двух сторон | 2 | |

| Секция нанесения химреагентов на поверхность листа | Включает в себя опорный валок, заборный ролик, валковое устройство для нанесения. Химреагенты наносятся на две стороны листа одновременно. Направление и скорость движения заборного ролика и валкового устройства для нанесения регулируются. | 1 | |

| Сушильная печь | процесс сушки осуществляется за счёт подвода тепла горячим воздухом при многократной его циркуляции | 1 | |

| Вентиляторный воздухонагреватель | 3 | ||

| 1-я покрасочная камера | Включает в себя опорный валок, заборный ролик и валик для нанесения покрытия Покрытие наносится на две стороны листа одновременно. Направление и скорость движения заборного ролика и валика для нанесения покрытия регулируются. | 1 | |

| 1-я сушильная печь | Печь с цепным подом, длиной 28 м. Подогрев воздуха осуществляется продуктами сгорания природного газа. Горелки импортные | 1 | |

| Охладитель 1-й сушильной камеры | На поверхность листа разбрызгивается деминерализованная вода | 1 | |

| 2-я покрасочная камера | Комплектуется двумя верхними покрасочными головками для быстрой смены цвета (для нанесения покрытия на верхнюю сторону листа).Покрасочные головки состоят из заборного ролика, дозирующего валика и валика для нанесения покрытия. Покрасочная головка для нанесения покрытия на нижнюю сторону листа состоит из заборного ролика и валика для нанесения покрытия. | 1 | |

| 2-ая сушильная печь | Печь с цепным подом. Подогрев воздуха осуществляется продуктами сгорания природного газа. | 1 | |

| Охладитель 2-ой сушильной камеры | На поверхность листа разбрызгивается деминерализованная вода | 1 | |

| Печь сжигания отходов | При высокой температуре (более чем 700℃) перерабатывается и сжигается отработанный газ. | 1 | |

| Выходной петледержатель | Вертикальный, Комплектуется приводами переменной частоты, верхними перемещающимся вальцами, зафиксированными нижними вальцами, лентой | 1 | |

| Ножницы | приводятся в действие гидравлическим цилиндром | 1 | |

| Установка тянущих роликов | Комплектуется приводом, цилиндром, роликом | 1 | |

| Сматывающее устройство | Комплектуется приводом, гидравлическим цилиндром, ротационным соединением. | 1 | |

| Ремённый захлёстыватель | 1 | ||

| Конвейер для подачи рулонов | Комплектуется приводом, подъем осуществляется при помощи гидравлического цилиндра | 1 | |

| Выходная опора для рулона | 1 | ||

| Натяжная установка | Состоит из двух роликов, укомплектованных приводом | 5 | |

| Система центрирования | Один или два ролика | 4 | |

| Компьютерное управление технологическим процессом | 5 | ||

| Датчик нагрузки | Фотоэлектронный датчик | 1 | |

| Направляющий ролик | 7 | ||

| Опорный валок | 5 | ||

| Вентиляционно-охладительная установка | 2 | ||

| Гидравлическая система | Состоит из насосных станций, клапанов и труб. | 2 | |

| Автоматизированная система управления | 1 | ||

Принципиальными характеристиками, которые необходимо учитывать при выборе линии окраски рулонного металлопроката являются:

1. Расход электроэнергии;

2. Расход природного газа;

3. Стоимость линии;

4. Производительность линии;

5. Объем поставки;

6. Условия поставки;

7. Соответствие окрашиваемого проката отраслевым стандартам;

8. Соответствие окрашиваемого проката требованиям рынка;

В России характеристики стального рулонного проката с полимерным покрытием регламентируются по ГОСТ Р 52146. Прокат, поставляемый в страны дальнего зарубежья, должен быть сертифицирован на соответствие различным стандартам, таким как ASTM A 755, EN 10169 и JIS G3312.

Требования ГОСТ Р 52146 к толщине полимерного покрытия

Материал покрытия | Краткое обозначение | Обычный диапазон толщины, мкм | |

| по ГОСТ 9825 | по ИСО 1043-1 | ||

| Грунтовки | |||

| Акрилатный грунт | - | - | 5-7 |

| Полиэфирный грунт | - | - | 5-7 |

| Эпоксидный грунт | - | - | 5-7 |

| Отделочные эмали | |||

| Акрилатная эмаль | АК | AY | 20-30* |

| Полиэфирная эмаль | ПЭ, ПЛ | SP | 20-30* |

| Полиуретановая эмаль | УР | PUR | 20-60* |

| Поливинилденфторидная эмаль | ФП | PVDF | 20-60* |

| ПВХ пластизоль (ПЗ) | ХВ | PVC (P) | 100-200* |

| Защитные эмали | |||

| Полиэфирная эмаль | ПЭ | SP | 10-18 |

| Эпоксидная эмаль | ЭП | EP | 10-18 |

| *- общая толщина покрытия вместе с грунтом | |||

Источник: ГОСТ Р 52146

Необходимо отметить, что ГОСТ Р 52146 задает базовые требования к рулонной стали с полимерным покрытием, в то время как основные требования предъявляет рынок. Фактическая толщина покрытия рулонного проката крупнейших производителей (ОАО «Северсталь», ОАО «НЛМК», ОАО «ММК») составляет 23-28 микрон. Толщина покрытия в 23-28 микрон обусловлена преобладанием на рынке проката с полиэфирным покрытием. Прокат с пластизолевыми и полиуретановыми покрытиями, как правило, требующими большей толщины нанесения, пользуется гораздо меньшим спросом на рынке и поставляется на заказ.

C текущей ситуацией и прогнозом развития российского рынка Coil Coating покрытий можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков

Рынок рулонного металлопроката с полимерным покрытием в России

Бизнес-план организации производства металлопроката с полимерным покрытием

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 672-70-46

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование