ОБЩАЯ СХЕМА ПРОИЗВОДСТВА ПОЛИМЕРБЕТОННЫХ ИЗДЕЛИЙ

В последнее время разработаны различные производства полимербетонных технологий на основе жидких и порошкообразных связующих.

Самую высокую производительность обеспечивают поточные технологические линии, которые могут быть укомплектованы по разным принципам. Наиболее распространенным является следующий:

-Подготовка инертных материалов на месте (сушка, фракционирование, смешение);

-Применение инертных готовых материалов;

-Смеситель порционный с вакуумированием (без вакуумирования) или смеситель непрерывного действия с одновременным вакуумированием смеси;

-Формование изделия с последующей его виброобработкой (без виброобработки), вакуумированием и прессованием;

- Передвижение формованных изделий по конвейру или на мобильных тележках;

- Расформовка изделий автоматически или механически. Ниже рассматривается технологическая линия, где подготовка инертных материалов (фракционирование, предварительное смешивание) производится на месте.

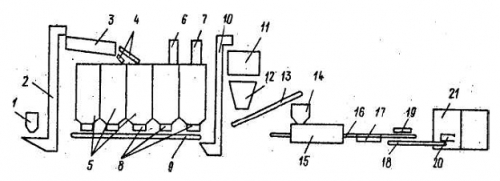

В отделении подготовки инертных материалов сухие минеральные наполнители в контейнерах (1) и элеватором (2) подаются на фракционирование (3). По наклонным желобам (4) нужные фракции направляются в бункера (5). Элеваторами (6) и (7) бункера заполняются порошковым минеральным наполнителем. Все бункера оснащены дозаторами непрерывного действия (8), которые, в соответствии с программой, автоматически дозируют нужное количество требуемых фракций наполнителей. По непрерывно движущемуся транспортеру (9) отдозированные фракции подаются в приемный бункер элеватора (10), а затем загружаются в непрерывно действующий смеситель (11). Хорошо перемешанную смесь через расходный бункер (12) по наклонному транспортеру (13) подают в расходный бункер наполнителей (14) смесителя.

Работа отделения подготовки инертных материалов регулируется автоматически по показаниям верхнего и нижнего уровнемеров. Отделение приготовления полимербетона и формования изделий полностью автоматизировано. В качестве смесителя применяют смесительно-разливочный агрегат полимербетонной смеси. Производительность смесителей 6 кг/мин–200 кг/мин., исходя из типа выпускаемой продукции. В соответствии с программой, установленной на пульте управления, наполнители, смолу, подогретую до температуры 50°С, ускоритель, отвердитель, контрастные краски и очистительную жидкость дозируют из раздельных хранилищ по индивидуальным трубопроводам в смеситель (15), где их перемешивают в течение 0,7с. Готовая масса до выхода из смесителя вакуумируется и немедленно вытекает из смесителя в заранее подготовленные формы.

Окрашенные массы получают смешение красителя со смолой или наполнителем либо подачей жидкого красителя в смеситель, для чего в машину встраивают дополнительный узел. Для достижения особых эффектов на лицевой поверхности готовых изделий, например для получения мраморовидной поверхности, краситель подают в практически уже готовую массу в конце процесса смешения. Для получения поверхности «под мрамор» контрастную краску подают в шнековый смеситель сжатым воздухом: точный импульс впрыскиваний регулируют с помощью потенциометра на пульте управления; одновременно регулируют продолжительность пауз между отдельными впрысками. Этим достигается воспроизводство поступающего количества красителей, равномерная окраска на длительное время,

репродуцирование рисунка.

Поскольку все компоненты отделены друг от друга и взаимно не смешиваются до поступления в смеситель, в очистке нуждается только шнек смесителя. При включении системы очистки в шнек поступает небольшое количество очистительной жидкости (0,1–0,3 л); очистка шнека длится несколько секунд. Смесительно-разливочный агрегат оснащен автоматическим контролем дозировки компонентов и очистки. После наполнения полимербетоном форма передвигается по конвейеру (16) на вибростол (17), где массу уплотняют в течение короткого времени. Далее форму подают к месту расформовки (19), где из нее извлекают отвержденное изделие. После этого проверяют чистоту формы и при необходимости очищают. Дальше по конвейеру форма поступает снова на заливку. Время движения форм по замкнутому технологическому циклу составляет 30–60 мин. в зависимости от времени отверждения применяемого состава.

Отвержденные изделия поступают по конвейеру (18) на склад, здесь их снимают укладчики (20) и укладывают на стеллажи (21), где они выдерживаются не менее 3 (трех) суток при температуре 21°С.

На поточной технологической линии изготавливаются:

- Строительно-отделочные материалы: плиты для полов, панели для стен, ступеньки, подоконники и т.д.;

- Сантехника: умывальники, унитазы, биде, душевые поддоны, ванны;

- Мебельная промышленность: кухонные мойки, рабочие поверхности для кухонных шкафов, столешницы и т.д.

- Технические изделия: лотки, трубы, емкости для агрессивных материалов, изоляторы, шпалы для железной дороги, канализационные люки и т.д. Выбор типа технологической линии и оборудования для ее комплектации зависит от поставленной производителем задачи.

Композитный мир