ТЕРМОПЛАВКИЕ ГЕРМЕТИКИ

Например, провес при повышенных температурах, затраты на оборудование, низкая прочность склеивания с некоторыми подложками. Тем не менее, разработки, которые были осуществлены за последние несколько лет, ясно показывают, что эти материалы еще будут реализовываться на более крупных и растущих рынках.

Термоплавкие герметики представляют собой быстросхватывающиеся нелетучие герметики, которые используются в расплавленном состоянии с последующим схватыванием по мере остывания и перехода в жесткое состояние. В этом плане они отличаются от традиционных герметиков, которые отверждаются с помощью химического отверждения или же за счет испарения жидкого носителя (растворителя или воды). В то время как традиционным герметикам требуется для отверждения от восьми до двадцати четырех часов, для отверждения термоплавких герметиков требуется всего несколько минут. Основными преимуществами термоплавких герметиков являются следующие:

- Они хорошо приспособлены к высокоскоростному производству,

- Поскольку они быстро схватываются, они в меньшей степени подвержены воздействиям элементов окружающей среды (дождь, холод, пыль и т. д.) и

- При их использовании необходимо меньше энергии на единицу продукции, чем при использовании как систем на основе растворителя, так и систем герметиков на водяной основе.

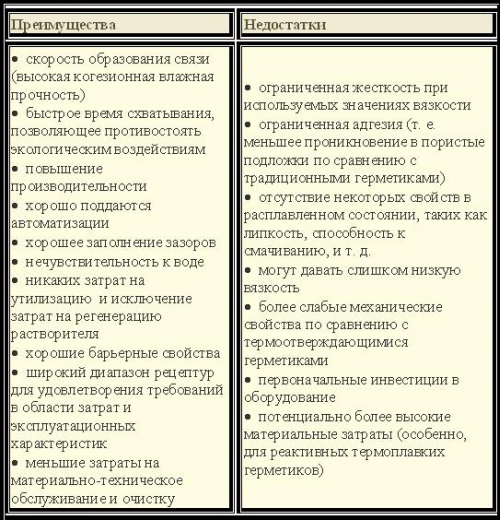

Тем не менее, термоплавкие герметики обладают и другими преимуществами и недостатками, которые диктуют их применение. Они приводятся в таблице 1.

Таблица 1: Преимущества и недостатки термоплавких герметиков

В настоящей статье будут рассмотрены термоплавкие герметики, основные рынки для них, а также применения. Будут представлены различные типы термоплавких связывающих веществ и дана информация относительно выбора наиболее подходящего типа для отдельных применений. Будут рассмотрены термопластические герметики, которые используются повсеместно, а также реактивные термоплавкие герметики, которые существенно расширяют рыночные возможности для таких продуктов.

Одним из рынков для термоплавких герметиков, который сформировался раньше других, был рынок строительной отрасли, где время нанесения может быть ограничено из-за погодных условий или же из-за простоя транспорта (при использовании герметиков для ремонта дорог и тротуаров). Тем не менее, при постоянном росте затрат на энергию, всеобщем стремлении к получению более высокой производительности и геополитических проблемах, связанных с поставками нефтехимических растворителей, ожидается существенное увеличение числа рыночных стимулов к использованию термоплавких герметиков.

В области производства целый ряд параметров и производственных факторов будет оказывать влияние на принятие решения относительно выбора термоплавкого герметика или более традиционного продукта. В число этих факторов входят объем продаж и современные технологии производства и автоматизации производственных процессов. Поскольку исходное оборудование может иметь большое значение, производители, которые уже используют автоматизированное производство, имеют более низкие издержки освоения нового производства; производители с большими объемами продаж получают большую экономию за счет масштабов производства при переходе на работу с термоплавкими герметиками. В результате в число основных производственных рынков для термоплавких герметиков на сегодняшний день входят следующие:

Отрасль по производству изоляции для стеклянных окон (такие герметики известны как "герметики горячего потока");

Изоляция и герметизация электрических приборов;

Герметизация автомобильных компонентов, компонентов трейлеров и грузовиков, и

Герметизация предварительно изготовленных окон и панелей для монтажа на площадке.

Для самого крупного применения термоплавких герметиков, производства стеклянных компонентов с изоляцией, оцениваемое годовое потребление термоплавких герметиков составляет 30 миллионов фунтов1. В отрасли по производству стеклянных компонентов с изоляцией термоплавкие герметики часто называют "герметиками горячего потока".

При использовании новейших реактивных термоплавких рецептур герметик сшивается после нанесения с более устойчивым с химической и термической точек зрения материалом. Это способствует использованию таких герметиков во все новых применениях, которые ранее считались слишком трудными для использования термоплавких герметиков. В число этих новейших применений входят автомобильные фары, солнечные батареи и паровые утюги.

Рецептуры для термоплавких герметиков составляются практически так же, как и для их адгезивных аналогов. Тем не менее, поскольку они используются в качестве герметиков, у них должны быть значительно более высокие значения удлинения и перемещения, устойчивости к воздействию жидкости, газов и так далее. По этой причине далеко не все термоплавкие адгезивные системы могут использоваться как герметики.

Использование традиционных термоплавких герметиков ограничено эксплуатационными средами с температурой 100°C или менее. В число основных полимеров, которые используются в рецептурах термоплавких герметиков, входят: бутиловый каучук, EVA и его сополимеры, LDPE, атактический полипропилен, полиамиды, полиэфиры и стирольные блок сополимеры. Здесь наибольшее распространение при составлении рецептур термоплавких герметиков получили бутиловые и стирольные блок сополимеры.

В составе рецептур термоплавких герметиков смола, повышающая клейкость, придает смачиваемость и липкость, а воск снижает вязкость расплава и управляет скоростью схватывания.

Типичный термоплавкий герметик состоит из трех основных компонентов:

Полимеры (30-40 процентов по весу)

Смола, повышающая клейкость (30-40 процентов по весу)

Нефтяной воск (20-30 процентов по весу).

Также для совершенствования других свойств используются антиоксиданты, наполнители, пластификаторы и вспенивающие вещества.

Термоплавкие бутиловые герметики завоевали существенную долю рынка за счет использования в качестве герметизации кромки для стеклянных компонентов с изоляцией, автомобильных герметизирующих прокладок, и уплотнителей для автомобильных задних габаритных огней. Они обеспечивают низкую вязкость, защиту от провисания, разумные затраты и простую подачу через пушку при низких температурах. Бутиловые герметики обладают прекрасной адгезией, как к стеклу, так и к металлическим подложкам. У бутиловых герметиков обычно очень низкая проницаемость водяных паров. Исходная рецептура, приведенная в Таблице 2, предназначена для термоплавкого бутилового герметика для стекла, который можно использовать в качестве первичного уплотнения в сборках из стекла с двойной герметизацией.

Таблица 2: Термоплавкий бутиловый герметик для стекла

Несмотря на то, что бутиловые герметики легко поддаются обработке и высоко рентабельны, они могут становиться довольно жидкими при более высоких температурах, из-за чего возникает более высокая текучесть, оседание или ползучесть. При изготовлении применений с более высокими требованиями, таких как стеклянные окна с уплотнителем, их часто приходится использовать с термоотверждающимися веществами для улучшения эксплуатационных характеристик за счет снижения способности подвергаться обработке.

Тeхнология работы с новыми рецептурами позволяет термопластическим термоплавким герметикам быть устойчивыми к текучести (провесу) при температурах до 200°C при сохранении гибкости при температурах до -34°C, и все это при сроке схватывания примерно в 30 секунд. Так, например, у модифицированных атактических полипропиленовых термоплавких герметиков не бывает провеса при температуре 175°C на протяжении 48 часов, и не проявляется текучести при температуре до 200°C даже по мере того, как достигается температура применения.

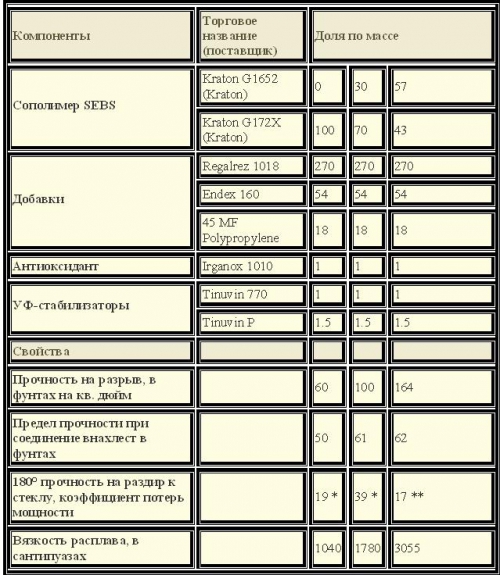

Самая последняя технология создана для рецептур с использованием стирольных блок сополимеров (SBC)2. Эти термопластические эластомеры в наибольшей степени известны своей высокой теплостойкостью, высокой прочностью при раздирании, и хорошей прочностью на разрыв и удлинение. У новых термоплавких герметиков на основе насыщенных среднеблочных стирол-этилен/бутилен-стиролов (SEBS) хорошая адгезия к стеклу и алюминию в сочетании с прекрасными механическими свойствами. У них также низкая скорость проницаемости водяных паров в сочетании с прекрасной ультрафиолетовой и тепловой стабильностью. Термоплавкие герметики из SEBS успешно завоевывают позиции в области сборки автомобилей и в отрасли по производству передвижных домов3.

Тем не менее, в целом ряде применений напряжение привносится герметиком, так, что материал, по сути, может рассматриваться и как герметик, и как адгезивное вещество. Сополимеры SBC могут быть так составлены, чтобы соответствовать требованиям к обоим видам герметизирующих веществ. За счет низкой стоимости блок сополимеры SBS обычно выбираются для применений данного типа, но и в отрасли по созданию кровельных покрытий и тротуаров блок сополимеры SEBS также используются благодаря своей более высокой долговременной устойчивости к старению. В Таблице 3 дана исходная рецептура термоплавкого герметика из SEBS с низкой вязкостью.

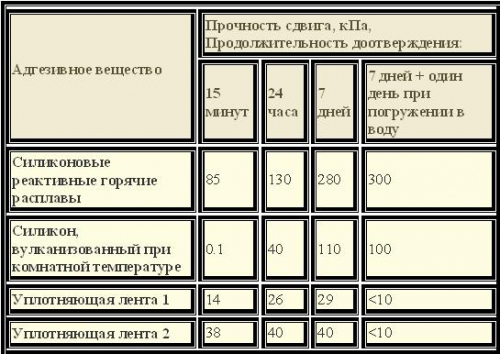

Таблица 5: Прочность сдвига в зависимости от продолжительности отверждения9

Еще одним преимуществом таких реагирующих с влагой горячих расплавов по сравнению с другими традиционными расплавами является более низкая температура расплава. Это позволяет наносить расплавленный герметик на чувствительные к теплоте подложки. Температура расплава термоплавких адгезивных веществ для сборки из традиционных этилен винил ацетата (EVA), полиамида или полиэфира обычно существенно превышает 175°C, тогда как температура расплава для полиуретановых или силиконовых термоплавких реактивных систем не превышает 120-150°C.

Помимо полиуретановых и силиконовых, существует еще несколько реализуемых на рынке реактивных термоплавких систем на основе химической реакции. Некоторые реактивные термоплавкие полимеры (включая и полиуретаны) могут быть дополнены концевыми реакционно-способными группами органо-функциональных силанов. Органо-функциональные алкоксисиланы создают силаны, модифицированные полиуретановыми преполимерами. Силан вступает в реакцию с не прореагировавшей изоцианатной группой на типичном преполимере для формирования группы мочевины и концевых групп алкоксисилана. Эти группы могут затем вступать в реакцию с влагой для формирования силановых связей между молекулами каждого преполимера и с подложкой. Преимуществом такого подхода является выведение не прореагировавшего изоцианата и повышение адгезии, особенно, на пластмассовых поверхностях.

Еще один вид реактивного термоплавкого вещества образуется на основе акрилатов, которые сшиваются при воздействии ультрафиолетовых лучей10,11. В таких связывающих веществах имеются двойные связи со свободными радикалами, и фотоинициатор в рецептуре.

Такие системы обычно используются для производства самоприклеивающейся ленты и этикеток. Отверждаемая с помощью ультрафиолетовых лучей акриловая смола обрабатывается с помощью стандартного оборудования для горячего расплава, которое можно использовать с горячими расплавами SIS/SBS; единственным специальным оборудованием, которое может понадобиться, являются ультрафиолетовые лампы для стимулирования сшивания. Для нанесения на подложку покрытия из горячего расплава необходимо разогреть герметик до 100-135°C. В этом температурном диапазоне герметик становится достаточно жидким для того, чтобы можно было наносить покрытия с помощью обычных систем. В качестве источника энергии обычно используют стандартные ртутные ультрафиолетовые лампы среднего давления, обычно используемые для применений с ультрафиолетовым отверждением.

Из стирольных сополимеров создаются рецептуры для сшиваемых термоплавких герметиков. Сшивателем является ацетилацетонат алюминия (AlAcAc), который используется при концентрациях около 1% по массе12. Еще одной последней разработкой являются термопластические огнестойкие герметики, которые соответствуют требованиям UL-900. Они представляют собой самозатухающие, образующие мало дыма и мало пламени герметики.