Лазерная сварка пластмасс

Лазерная сварка представляет собой технологию соединения листов, пленок или формованных деталей из термопластичных материалов. С середины девяностых годов лазерная сварка приобрела большее распространение, поскольку снизились затраты на необходимое оборудование.

Лазерная сварка представляет собой технологию соединения листов, пленок или формованных деталей из термопластичных материалов. Впервые продемонстрированная в семидесятых годах лазерная сварка на протяжении многих лет оставалась слишком дорогой для того, чтобы конкурировать со старыми технологиями соединения деталей, такими как вибросварка и сварка нагретым инструментом. Тем не менее, с середины девяностых годов лазерная сварка приобрела большее распространение, поскольку снизились затраты на необходимое оборудование.

Системы лазерной сварки наиболее полезны там, где соединяемые части требуют осторожного обращения (электронные компоненты), или стерильных условий (медицинские устройства и упаковка пищевых продуктов). Относительно высокая скорость лазерной сварки делает ее особенно ценной при использовании на сборочных линиях пластмассовых деталей автомобилей. С помощью лазерной сварки можно также соединять детали со сложной геометрией, которые затруднительно соединить с помощью других методов сварки.

Преимущества

У лазерных технологий много преимуществ. К их числу относятся:

- отсутствие контакта сварочного оборудования с соединяемыми частями;

- высокая скорость сварки;

- возможность без труда использовать для сложных деталей манипуляторное - оборудование, действующее с помощью робота;

- отсутствие вспышки;

- прочность получаемых швов;

- возможность производить высокоточные соединения;

- отсутствие вибрации;

- возможность получения газонепроницаемого или герметичного спая;

- минимальное тепловое повреждение и деформация;

- возможность соединения смол с различным составом и различной окраской.

Технологии

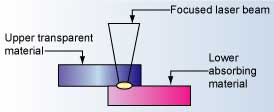

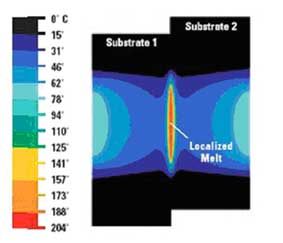

Наиболее распространенный вид лазерной сварки называется трансмиссионной лазерной сваркой. При использовании данной технологии, две пластмассовые детали прижимаются друг к другу, а лазерный луч, находящийся в инфракрасном диапазоне с наименьшей длиной волны, направляется на область соединения прижатых друг к другу деталей. Луч проходит через верхний слой, который прозрачен, и поглощается нижним уровнем, который способен поглощать лазерные лучи. Поглощение лазерной энергии вызывает нагревание нижнего слоя, при этом расплавляются как верхний, так и нижний уровни, и происходит их слияние. Верхний слой может быть бесцветным или окрашенным, но он должен быть достаточно прозрачным для того, чтобы пропускать лазерные лучи.

Рис. 1. Процесс трансмиссионной лазерной сварки.

Раньше было невозможно сварить с помощью трансмиссионой сварки два прозрачных пластмассовых слоя, поскольку ни один из них не поглощал достаточного количества лазерной энергии. Аналогично невозможно было сварить два непрозрачных слоя, поскольку лучи света не могут проникнуть достаточно глубоко через верхний слой, чтобы нагреть соединение. Тем не менее, последние технологические разработки сделали возможной сварку в обоих случаях (смотри раздел «Последние достижения»).

Оборудование

При трансмиссионной лазерной сварке используются два основных типа лазера: неодимный лазер на алюмоиттриевом гранате (Nd:YAG) и диоды, которые производятся из полупроводников. Лазеры Nd:YAG имеют длину волны 1064 нанометров, которая легко поглощается пластмассами со специальными наполнителями или пигментами. Световой луч может передаваться по оптико-волоконным кабелям, позволяя легко проникать в труднодоступные места, особенно, если при сварке используется робот.

Диодные лазеры, которые обладают длиной волны в диапазоне между 800 и 1000 нм, являются самыми высокоэффективными лазерами, применяемыми для сварки. Они очень компактны, поэтому их легко устанавливать на робототехнические устройства. Параметры поглощения здесь те же, что и для Nd:YAG.

При сварке пластмасс также используются и лазеры на углекислом газе (CO2). Они излучают свет при длине волны 10600 нм, которая значительно легче поглощается пластмассой, чем излучение от Nd:YAG и диодных устройств. Тем не менее, световое излучение от CO2 лазеров не так хорошо проникает, как световое излучение от двух других типов лазеров, поэтому установки с CO2 обычно используют для производства пленки.

Таблица 1. Сопоставление промышленно доступных лазерных источников для обработки пластмасс.

Тип лазера | CO2 | Nd:YAG | Диод |

| длина волны (мкм) | 10,6 | 1,06 | 0,8-1,0 |

| максимальная мощность (W) | 60,000 | 6,000 | 6,000 |

| эффективность | 10% | 3% | 30% |

| узконаправленная передача | зеркальное отражение | оптиковолоконная и зеркальная | оптиковолоконная и зеркальная |

| минимальный диаметр (сварной) точки (мм) | 0,2-0,7 | 0,1-0,5 | 0,5 |

С помощью трансмиссионной сварки при использовании Nd:YAG или диодных лазеров можно соединять пластмассы толщиной более 1 мм при линейных скоростях, превышающих 20 м/мин. Сварку пленок при использовании CO2 можно осуществлять даже быстрее: при скорости до 750 м/мин.

Материалы

Почти все термопласты и термопластические эластомеры можно сваривать с помощью лазеров. Обычные материалы, которые часто сваривают с помощью данной технологии, включают: полипропилен, полистирол поликарбонат, АБС, полиамиды, полиметилметакрилат, ацетали, полиэтилентерефталат, и полибутилентерефталат. Некоторые конструкционные пластмассы, такие как полифениленсульфид и жидкокристаллические полимеры, плохо приспособлены к лазерной сварке из-за их низкой проницаемости для лазерного излучения. Для того чтобы придать нижнему слою способность поглощать энергию лазерных лучей, в него часто добавляют углеродную сажу.

Таблица 2. Полимеры, которые можно соединять с помощью лазерной сварки.

Полимерный материал | Оптические свойства | Характеристика свариваемости |

| Полистирол (ПС) | ++ | ++ |

| Полиамид (ПА) | + | + |

| Полибутилентерефталат (ПБТ) | 0 | + |

| Акрилонитрил-стирол (АНС) | ++ | ++ |

| Полиэфирсульфон (ПЭС) | ++ | ++ |

| Аклилонитрил, бутадиен-стирол (АБС) | + | ++ |

| Смесь ПС и АБС | ++ | ++ |

| Смесь полиметилметакрилата (ПММА) и АБС | ++ | ++ |

++ = отлично; + = хорошо; 0 = удовлетворительно.

С помощью лазерной сварки можно соединять как не наполненные, так и армированные стекловолокном полимеры. Но повышенные концентрации стеклянных наполнителей рассеивают инфракрасное излучение лазеров, снижая общее перемещение света по полимеру. С помощью лазеров можно сваривать окрашенные пластмассы, но проницаемость для лазерных лучей снижается по мере увеличения концентрации красителя или пигмента.

Виды сварки

Лазерная сварка пластмасс осуществляется несколькими различными способами.

При сварке по контуру, слои постепенно соединяются лазерным лучом, который передвигается и расплавляет пластмассы по шву, в противном случае, прижатые друг к другу слои перемещаются вдоль зафиксированного лазерного луча.

При синхронной сварке, лазерные лучи от нескольких диодов направлены на линию контура шва, который предстоит сварить, вызывая одновременное плавление и сваривание всего профиля.

Квази-синхронная сварка - это сочетание сварки по контуру и синхронной сварки. Зеркала направляют лазерный луч на больших скоростях (по крайней мере, 10 м/сек) вдоль детали, которую надо сварить. Весь контур детали постепенно нагревается и расплавляется.

Рис. 2. Сварка по контуру, синхронная и квази-синхронная сварка (слева направо).

Другим способом является сварка по трафарету, при которой лазерный луч направляется через специально заготовленный шаблон, который оставляет неприкрытым только небольшие, строго определенные участки лежащих под ним слоев пластмассы, которые надлежит расплавить и соединить. С использованием данной технологии можно создавать швы с высоким разрешением, до 10 микрометров.

Применение

В автомобильной промышленности лазерная сварка пластмассы используется при сборке топливных форсунок, корпусов переключателей передач, датчиков отсеков двигателей, корпусов кабин водителей, масляных баков системы гидравлики, корпусов фильтров, фар и задних габаритных фонарей. Она также применяется при производстве воздухозаборных коллекторов и вспомогательных водяных насосов.

Рис. 3. Сборка автомобильной фары произведена методом лазерной сварки с использованием стеклянной сферы, которая фокусирует лазерный луч и действует как зажимное устройство.

В области медицины лазерная сварка используется при сборке резервуаров и фильтров для жидкостей, соединения трубок, мешков для больных с кишечной стомой, слуховых аппаратов, имплантатов, и микроструйных элементов, используемых при проведении анализов.

Рис. 4. Микроструйный элемент, изготовленный с помощью лазерной сварки, использует высокую точность данной технологии.

Поскольку лазерная сварка представляет собой безвибрационную технологию, она особенно ценна для сборки хрупких электронных компонентов. К числу устройств, которые собираются с помощью лазерных технологий, относятся: клавиатуры, мобильные телефоны и контакты, а к числу автомобильных деталей, при производстве которых используется лазерная сварка, относятся: автоматические замки для дверей, устройства бесключевого доступа и датчики.

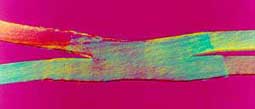

Лазеры могут также сваривать тонкие пластмассовые пленки по краям для того, чтобы создавать герметичные упаковки. Эту операцию можно проделать очень быстро. По данным одного источника (TWI Ltd.), 100W CO2 лазер может сваривать 100 микрометровую полиэтиленовую пленку со скоростью 100 м/мин.

Рис. 5. Микрофотографический снимок двух полиэтиленовых пленок, сваренных с помощью лазера.

Последние достижения

На заре развития лазерной сварки было невозможно соединить две прозрачные пластмассы с помощью этой технологии. В наши дни этот вид сварки сочетается с использованием покрытий, способных поглощать инфракрасное излучение в местах соединения двух слоев пластмассы, При воздействии лазерного луча покрытие нагревается и расплавляет соседние слои.

Рис. 6. Покрытие, поглощающее лазерное излучение в местах соединения пластмассовых поверхностей, нагревается и позволяет соединять обычно неподдающиеся сварке прозрачные слои.

Сварка двух непрозрачных слоев пластмассы с помощью лазеров также была невозможной, поскольку лазерная энергия поглощалась до того, как она могла достигнуть соединения шва. Но теперь стало возможным добавлять к верхнему слою пластмассы специальные красители, которые кажутся на вид черными, но при этом относительно прозрачны для лазерного излучения. Красители позволяют достаточному количеству лазерной энергии проникать через верхний слой так, чтобы на месте соединения двух слоев произошло расплавление.

Лазерная сварка пластмассы представляет собой специализированную технологию соединения компонентов, которую можно использовать наилучшим образом там, где нужна высокоскоростная сварка, а нуждающиеся в соединении детали хрупки или требуют стерильных условиях. В свое время для технологии были характерны непомерно высокие затраты, но снижение цен на оборудование сделало лазерную сварку конкурентоспособной по отношению к ультразвуковой сварке и сварке нагретым инструментом для использования в различных областях. К числу отраслей, в которых используется лазерная сварка, относятся: медицинская, автомобильная, электронная и упаковочная промышленности. Очевидно, что лазерная сварка будет использоваться более широко благодаря успехам в разработке добавок и покрытий, с помощью которых были преодолены имевшие место ранее ограничения возможностей ее использования.

Гордон Грэфф, http://www.omnexus.com