КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ: производство, применение, тенденции рынка

На нашем мероприятии всегда можно получить наиболее актуальную и достоверную информацию непосредственно от основных игроков композитного рынка, проанализировать их опыт и сопоставить с собственными возможностями. К тому же это отличная возможность напрямую пообщаться с коллегами, найти новые полезные контакты, совместно обсудить проблемы и перспективы развития отрасли.

Ключевые темы для обсуждения и дискуссии на итоговой отраслевой конференции:

· инновации, современные технологии и оборудование;

· новинки рынка сырья и вспомогательных материалов;

· формообразование и оснастка;

· техническое регулирование.

25 ноября 2010 г. в конференц-зале гостиницы «Марко Поло Пресня» (г. Москва) сосостоялась уже 4-я международная научно-практическая конференция «Композиционные материалы: производство, применение, тенденции рынка». Основная тема мероприятия в этом году – «Коррозионностойкие композиты и материалы для их производства».

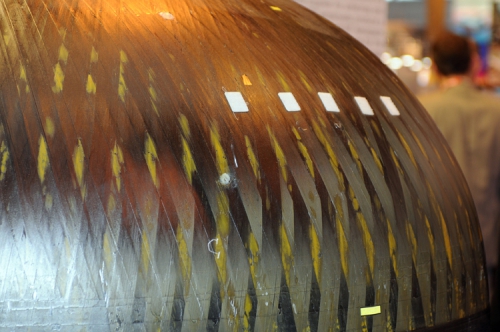

Спонсорскую поддержу конференции оказали совместно - один из крупнейших производителей оборудования компания «Mikrosam» и ее российский дистрибьютор - ООО «Техно Экспресс». Начиная своим совместным выступление деловую программу мероприятия, представители компании подробно рассказали об ассортименте предлагаемого ими оборудования для автоматизированной выкладки, производства препрегов и намотки.

В рамках секции, посвященной армирующим материалам, Максим Кудрявцев - компания «OCV», и Анастасия Иванова - «Ahlstrom», подробно рассказали о существующем ассортименте стекломатериалов своих компаний, представили их основные свойства и рассказали о планах компаний на будущее.

Одной из основых причин незначительного (по сранению с общемировой практикой) использования композитов в нашей стране является скептическое отношение потребителей конечных изделий к современным материалам и новейшим технологиям. Исходя из понимания этой проблемы, на конференции был отдельно выделен вопрос качества и долговечности изделий из композитов, особенно при их длительном использовании в агрессивных средах.

Причем в мировой практике уже достаточно примеров успешной замены традиционных материалов композитными. Так, в рамках программы конференции техническим директором компании «Ashland» Ари ван Буреном был подробно рассмотрен опыт применения стеклопластиковой футеровки труб и представлен обзор состояния изделий из композитов после 15 лет эксплуатации в жестких условиях (под воздействием концентрированной серной кислоты и высокой температуры). Докладчик подчеркнул, что стеклопластиковая футеровка дымохода на основе смол DERAKANE® оказалась стойкой к действию агрессивных химических веществ и температуры. Повреждения были минимальны, поэтому было сделано заключение о том, что футеровка может служить дольше предполагаемого срока и не нуждается в ремонте и реконструкции.

В продолжение темы коррозионной стойкости генеральный директор Консультационно-Технологической фирмы «Ремохлор» Иванов Александр Михайлович рассказал о ламинатах для защиты оборудования от воздействия высокоагрессивных сред. Срок службы покрытий из ламинатов «Ремохлор» в указанных средах составляет не менее 8 лет. За 12 лет промышленного производства материалов «Ремохлор» было защищено: - более 100 единиц емкостного оборудования объемом от 10 до 200 куб.м.; - более 500 единиц технологического оборудования в гальванике и металлургии, энергетике, нефте- газодобыче, в системах очистки сточных вод и газоочистке, технологических трубопроводов.

Подробно о современных инновационных эпоксидных связующих рассказал научный директор ЗАО ОНПЦ «Эпитал» Лапицкий Валентин Александрович. ЗАО «ЭНПЦ Эпитал» разрабатывает и серийно выпускает составы для высокопрочных композитов, а также отдельные исходные компоненты, для нужд ЖКХ, транспорта, строительства. Валентин Александрович отметил, что недоверие потребителей к эксплуатационным характеристикам и долговечности композитных материалов зачастую возникает по вине самих изготовителей конечных изделий. Наиболее распространенными причинами изготовления некачественных изделий является неправильный выбор исходной полимерной матрицы, а также нарушение технологии переработки. Пример можно привести из практики применения стеклопластиковых труб. В начале 2000-х годов по заказу правительства г. Москвы в сфере ЖКХ была произведена замена металлических труб на нескольких участках трубопроводов горячего водоснабжения на стеклопластиковые, изготовленных почему-то с применением изо-МТГФА. В то время как любая эпоксидная смола, отвержденная ангидридным отвердителем, имеет низкую гидролитическую устойчивость при температуре выше 70ºС и обладает низкой щелочестойкостью. Через несколько месяцев, при проверке состояния труб в канале, были обнаружены чистые стекловолокнистые «рубашки», без полимерной матрицы. В результате для реализации проекта возникла необходимость замены не только полимерной матрицы на компаунды Этал 370 и Этал 370Т, но и опороченного названия «стеклопластиковые трубы» на «стекло-базальтовые».

Особый интерес у слушателей вызвал доклад директора по международным проектам компании «Fiber Core Europe» Мела Фостера, который был посвящен вопросам создания в Голландии производства мостовых конструкций из композитных материалов. На основе более чем 20-летнего мирового опыта строительства и эксплуатации мостов с несущими конструкциями из композитных материалов, а также огромного массива научных исследований и опытно-экспериментальных работ в Европейском Союзе, компанией «FiberCore» была разработана уникальная технология производства цельнокомпозитных пролетных строений мостов, по которой построено и находится в эксплуатации, например, только в Голландии – около 20 мостов. Отличительной особенностью пролетных строений, изготовленных по данной технологии является то, что при любом локальном повреждении сохраняется несущая способность всей конструкции. Опыт эксплуатации мостов, произведенных по данной технологии показывает их высокую надежность и долговечность, и что особенно важно - практически нулевую стоимость их содержания.

Компания «FiberCore Europe» 24 ноября 2010 г. подписала лицензионный договор с компанией «Стеклонит». Этот договор положил начало серьезному, крупномасштабному совместному проекту двух компаний по производству мостовых конструкций из полимерных композитов в России. Производство будет развернуто в городе Твери, на производственных площадях ОАО «Тверьстеклопластик».

Известно, что базисом развития производства служит современная нормативно-техническая база, которая не только регламентирует все стороны производственного процесса, но и способствует внедрению инноваций, а также является стимулом поступательного развития любой производственной отрасли. Одним из сдерживающих факторов развития производства изделий из специальных композиционных материалов является ощутимый недостаток нормативно-технической, справочной и методической литературы по вопросам выбора, конструирования, производства и эксплуатации изделий из композитов. Не решены вопросы защиты авторских прав разработчиков новых видов материалов, технологий и изделий, подрывающие основы творческой деятельности и стимулы развития отрасли.

Подробно решения некоторых проблем технического регулирования представил генеральный директор ООО СКБ «Мысль» Холодников Юрий Васильевич. Его организацией разработан, утвержден в установленном порядке и согласован с заинтересованными организациями (в том числе с ведущими мировыми производителями связующих материалов: «Ashland», «DSM», «Reichhold») пакет нормативов, касающийся вопросов защиты технологического оборудования, эксплуатируемого в опасной производственной среде, методами футеровки химостойкими композиционными материалами. В него входят: стандарт организации «Правила проведения футеровочных работ химостойкими композиционными материалами», ТУ, инструкции по ведению работ, диагностированию, эксплуатации и ремонту оборудования, футерованного композитами, методические указания по проектированию футеровок, программа обучения и квалификационные требования к рабочим и другое. Получен сертификат соответствия. А венцом этой работы стал патент РФ на «Способ получения защитного футеровочного покрытия».

В развитие темы защиты технологического оборудования от агрессивной среды, разработан стандарт организации на «Лист композиционный специального назначения. Конструкция и размеры», на который также получен патент РФ. В настоящее время в СКБ заканчивается работа над документами, регламентирующими порядок ведения ремонтно-восстановительных работ композиционными материалами на технологических трубопроводах различного назначения.

Представлены на мероприятии были и новинки сырья и вспомогательных материалов. В рамках программы прозвучал доклад о новых органофункциональных силанах, сделанный Мариной Кочурихиной, представляющей компанию «Momentiv Performance Materials», которая в октябре этого года подписала договор о слиянии с мировым производителем химических продуктов компанией «Hexion». Виталий Семенихин подробно рассказал о способах соединений деталей из композитов с помощью специальных структурных адгезивов компании «Plexus».

В заключении мероприятия Вячеслав Паринос, заместитель директора ООО «Полимерпром», рассказал о технологии производства изделий из композитов Flex Molding. Существующая технология инфузии по своей популярности постепенно выдвигается на первое место среди традиционных способов закрытого формования благодаря более низкой себестоимости и простоте, в сравнении, например, с Light RTM. Данная технология позволяет получить отличные результаты, особенно при изготовлении больших деталей, однако существенным недостатком инфузии является необходимость регулярной замены трубок подачи и очистка резервуара от связующего, а также подготовка новой системы каналов подачи связующего перед каждым циклом формования. В результате двух лет исследований и разработок компании «Magnum Venus Plastech» (MVP) удалось найти комплексное решение этих проблем – удалось разработать оригинальную технологию Flex Molding. Технология Flex Molding включает в себя инжекционные системы, аксессуары и уплотнители, специально разработанные для оптимизации инфузии, которые позволяют лучше контролировать производственный процесс. В данной технологии отсутствует необходимость использования расходных материалов – трубок и фитингов. Система дозирования/смешивания позволяет осуществлять подачу материала непосредственно к гибкому пуансону. А для точного контроля давления используется датчик давления PPVS-Infusion. Он позволяет точно измерить атмосферное давление под вакуумной пленкой; в случае понижения давления на инжекционный клапан подается сигнал на открытие. Таким образом, контролируется подача смолы в форму. На форме располагается несколько точек инжекции, для каждой предусмотрен инжекционный клапан и датчик давления. Подача смолы производится либо одновременно ко всем инжекционным точкам, либо последовательно в процессе инжекции.

Использование подобной системы для инфузии предполагает работу независимых смесительных головок: они могут функционировать как одновременно, так и попеременно. Каждую из них можно отключить и промыть – при этом одна или две точки подачи смолы продолжают работать до завершения процесса. Для каждой смесительной головки предусмотрен независимый контроль соотношения катализатора, следовательно, существует возможность регулирования времени гелеобразования для конкретной формы. При использовании технологии Flex Molding снижается себестоимость производства деталей, вследствие минимизации затрат на расходные материалы и сокращения времени на техническое обслуживание и подготовку.

Также в рамках конференции состоялась презентация нового совместного проекта Союза производителей композитов и Издательского Дома «Мир Композитов» - специального выпуска «Композитный Мир ОБОРУДОВАНИЕ», издания полностью посвященного оборудованию в композитной отрасли. Все участники мероприятия получили свой экземпляр каталога 2010 г. Союз и Издательский дом планируют развивать практику выпуска подобных изданий и в 2011 г.

В мероприятии приняли участие более 120 представителей ведущих предприятий и организаций отрасли из России, стран СНГ, Балтии и Европы.

Благодарим всех за интерес к конференции и приглашаем отраслевые компании, научно-исследовательские и образовательные организации, а также потребителей композитных изделий, принять участие в юбилейной 5-ой международной конференции «Композиционные материалы: производство, применение, тенденции рынка», которая состоится 24 ноября 2011 г.

Более подробную информацию обо всех проведенных Союзом производителей композитов мероприятиях, включая презентации и тезисы докладов, можно найти на нашем сайте www.uncm.ru

Ветохин С.Ю., И.о. Исполнительного директора

Лукичева Н.С., менеджер проектов

«Союз производителей композитов»