ГАЗОВЫЕ ШАХТНЫЕ ПЕЧИ ДЛЯ ОБЖИГА ИЗВЕСТИ

Она была доведена до современного уровня с использованием авторитетной экспертизы в области технологий огнеупоров и обжига извести, а также оборудования. В данной статье описана шахтная печь для обжига извести, которая отвечает не только специфическим требованиям процесса производства сахара с точки зрения конструкции печи и технологии использования негашеной извести и отходящих печных газов, но и не исключает возможных областей. Применения в производстве строительных материалов, где существующие обжиговые печи со смешанной системой горения переводятся на использование альтернативных видов топлива.

Введение

Сравнительно надежная технология была объединена с эффективными решениями, используемыми во всем мире, включая производство соды и сахара, в шахтных печах для обжига извести, работающих на коксе. Это касается не только продукта под названием известь, но также отходящих печных газов, богатых диоксидом углерода, необходимым для дальнейших технологических процессов. При получении соды в процессе Сольве раствор NaCl, содержащий аммиак, вначале насыщается углекислым газом, а затем аммиак восстанавливается из раствора NH4CI при помощи СаО. В процессе производства сахара диффузионный сок в первую очередь обрабатывается известковым молоком. Затем через него из специального очистного резервуара пропускается отходящий печной газ, содержащий СО2. Несахарные компоненты осаждаются путем ресатурации. За последние 20 лет компания Eberhardt построила в Европе, Египте и Марокко несколько десятков обжиговых печей КК, работающих на смешанном топливе, производительностью от 100 т/д до 440 т/д.

Постоянный рост стоимости кокса уже был предметом обсуждения в Германии несколько лет назад и с тех пор заложен в перспективных планах. Египетская сахарная промышленность страдает от искусственно ограничиваемого рынка импортного кокса при невероятном росте цен. Кроме того, началась разработка собственных египетских месторождений природного газа, и египетское правительство продвигает идею его использования в качестве топлива в промышленности.

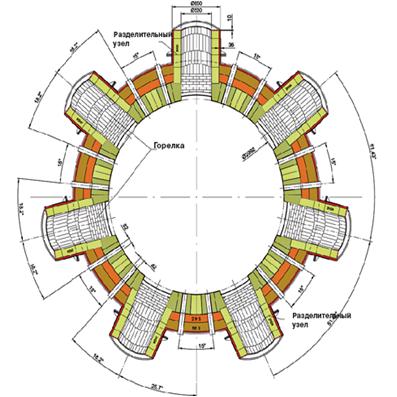

1 Печная установка с производительностью 2 x 150т/д

2 Уровень горелок

С момента своего основания компания Eberhardt GmbH, носившая тогда название Maschinenfabrik Heinrich Eberhardt, включилась в процесс разработки и производства оборудования для сахарной промышленности, в частности печей для обжига извести, установок для производства известкового молока и газоочистных устройств. Имея в виду длительные деловые отношения (включая поставку всех многотопливных обжиговых печей для производства свекольного сахара) с сократившейся и модернизированной сахарной промышленностью Египта, компания возложила на себя обязанность решения задачи по проектированию шахтной обжиговой печи, работающей на природном газе и отвечающей изменившимся рыночным требованиям. Помимо общих требований по энергоэффективности, качеству извести и экологических аспектов сахарная промышленность имеет следующие специфические особенности:

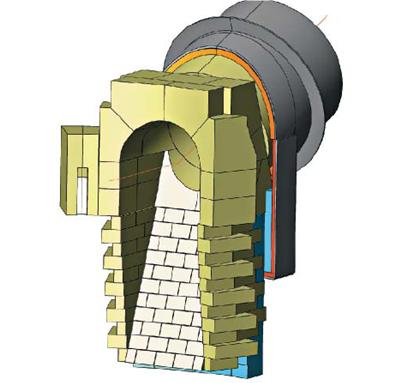

3 Камера сгорания с газовой горелкой и масляным инжектором

4 Основная горелка с интегрированной пилотной горелкой

– Несмотря на то, что обжиг производится при помощи природного газа или нефти, известь должна иметь среднюю реакционную способность, чтобы известковое молоко в барабане для гашения извести имело плотность до 220 г CaO на литр.

– Содержание CO2 в отходящем газе должно быть как можно более высоким и иметь лишь минимальные отклонения в процессе подачи.

– Должна быть предусмотрена возможность смены вида топлива с природного газа на легкую или тяжелую нефть в течение очень короткого времени в процессе производства.

– Печь для обжига извести должна иметь высокий уровень надежности и эксплуатационной готовности, поскольку любая аварийная остановка приведет к прекращению процесса обработки свеклы на заводе.

– В то же время процесс обжига должен иметь определенную степень гибкости с точки зрения производительности, чтобы иметь возможность компенсировать любые отклонения в процессе переработки свеклы.

– Еще одна характерная особенность месторождений известняка в Египте заключается в том, что иногда он демонстрирует низкую прочность на сжатие [1 - 2]. Во время процессов загрузки и кальцинации известняк проявляет отчетливую тенденцию к разрушению, что может приводить к повышенному перепаду давления в массе материала.

3 Конструкция, принцип работы и особенности печи

Основы конструкции и принцип работы шахтной печи G 135 для обжига извести на газе разработаны в прошлом компанией WEST (Великобритания). Там в 1960-х гг. был разработан тип печей для обжига извести, которые обычно устанавливались прямо на карьере и запитывались изестняком при помощи ленточного конвейера. В 1970-1975 гг. компания Eberhardt сотрудничала с компанией WEST’s Pyro (Манчестер), поставившей несколько печей для обжига извести такого типа на ряд сахарных заводов Западной Европы. Заключив соответствующее лицензионное соглашение, компания Eberhardt усовершенствовала технологию, в основном, с точки зрения системы управления u начала поставлять печи независимым клиентам в нескольких странах Азии. Печь для обжига извести G 135 загружается при помощи скипового подъемника. Загрузочное устройство печи состоит из системы питания, в которой питательный бункер, оборудованный загрузочными сдвижными воротами и конусом, обеспечивает надежный газовый шлюз для каждой порции загружаемого сырья.

Печь G 135 работает на принципе вытяжной тяги и управляется при помощи вентилятора отходящего газа. Такая схема повышает необходимость обеспечения воздухонепроницаемости загрузочной системы печи. В противном случае отходящий газ будет разбавляться подсасываемым воздухом и условие высокой концентрации CO2 в отработавшем газе будет невыполнимо. Отходящие печные газы выводятся из печи через балку-газоход. Слой известняка над балкой принимает форму конуса, похожего на питающий бункер. Балка оканчивается с обоих концов за пределами корпуса печи полукруглыми газоводами и имеет центральный отводной канал для предотвращения периферийного отхода газов. Шахта печи имеет цилиндрическую форму по всей длине (рис. 1) с увеличением диаметра только в зоне загрузки и ниже уровня горелки. Она имеет значительно большую длину, чем оригинальная версия. Это позволяет снизить теплопотери в отходящем газе и оптимизировать энергобаланс. Вентилятор рециркуляции отбирает часть отходящего газа через циклонную систему обеспыливания и вновь возвращает его в систему через камеру сгорания или газификационную камеру в виде газа рециркуляции. Помимо охлаждения кирпичной кладки на уровне горелки основная задача газа рециркуляции – это распределение тепла по всему сечению печи, особенно по направлению к центру и, таким образом, обеспечение однородности структуры извести. В обжиговой печи С 135 топливо подается через семь внешних, расположенных радиально наклонных камер сгорания или газификационных камер (рис. 2). Основные горелки со встроенными пусковыми горелками используются при работе на природном газе. При сжигании нефти ее струя распыляется в газификационной камере при помощи системы насосов и форсунок. На пути к раскаленной массе материала эта струя испаряется, однако сгорает только частично (рис. 3). В обоих случаях камеры работают под строгим стехиометрическим контролем в пределах X = 0,3 - 0,8. Только часть необходимого объема воздуха горения подается на уровне камер сгорания. Остальной воздух, необходимый для полного сгорания, подается как вторичный в виде предварительно разогретого воздуха охлаждения извести, поднимающегося снизу. Благодаря тяге он поступает со дна печи. Управляемые воздушные клапаны позволяют регулировать подачу воздуха по периметру бункера с известью и в центральный грибообразный воздухораспределитель.

Компания Eberhardt модернизировала главную горелку, работающую на природном газе. Это выразилось среди прочего в появлении воспламенителя или пилотной горелки, которая не только обеспечивает надежное воспламенение главной горелки, но в то же время управляет пламенем путем ионизации (рис. 4). По желанию клиента существует возможность переключения на высокотемпературный режим работы при температуре, превышающей температуру кирпичной кладки (750° С), с заменой ионизационного мониторинга. В этом случае воспламенительная головка может быть демонтирована и сохранена, поскольку необходимая температура воспламенения природного газа обеспечивается постоянной температурой массы продукта.

5 Тарельчатый клапан

6 Установка очистки газа

Негашеная известь из печи дозируется бункерным весовым дозатором и по виброжелобу поступает для приготовления известкового молока на известковый завод. Для режима запуска или случаев аварийных остановок технологического процесса, известь может выгружаться из дозатора автоматически через аварийный выпуск.

После удаления газа рециркуляции отходящий печной газ подается на газоочистную установку, состоящую из двухступенчатого газоочистителя с пылесборником, установленным на входе (рис. 6). Собранная известковая пыль периодически вымывается и подается по дренажным каналам в систему водоподготовки сахарного завода. Помимо того, что газоочиститель выполняет функцию очистки, он действует как охладитель, поскольку установленный ниже водокольцевой компрессор рассчитан на входящую температуру СО2 ниже 40° С ввиду возможной кавитации отходящих газов. В другой, отличной от сахарного производства отрасли для очистки отходящего газа может быть использован рукавный фильтр, рассчитанный на соответствующую рабочую температуру. Если используется топливо, содержащее серу, газоочиститель может быть соединен с установкой, нейтрализующей промывочную и охлаждающую воду (с использованием каустической соды) для предотвращения коррозионного разрушения трубопроводов и оборудования, контактирующего с отходящими газами.

В двух проектах 2004 г. потребовалась реактивация технологии, к тому времени уже приобретенная компанией Eberhardt. В одном случае для Ирана были заказаны две печные установки для обжига извести производительностью 35 т/д, работающие на нефти. Затем через короткое время последовал контракт на участие в строительстве нового сахарного завода в Египте, где были установлены две печи С 135, работающие на газе, которые уже поработали в 2008 и 2009 гг. и до сих пор находятся в эксплуатации в двух сахарных компаниях. Запуск и эксплуатация этих двух печей для обжига извести будут описаны ниже.

4 Огнеупорная футеровка

Для футеровки шахтных печей обжига извести используются футеровочные системы, зарекомендовавшие себя за многие годы использования и в целом удовлетворяющие требованиям, предъявляемым к этим печам. Однако для описываемого здесь типа обжиговых печей необходимо принимать во внимание некоторые особенности в конструкции футеровки, способные оказать значительное влияние на успешную и надежную работу печи.

В отличие от широко распространенных обычных шахтных обжиговых печей печи данного типа имеют, как уже упоминалось, несколько камер сгорания, расположенных равномерно по кругу по нижнему краю зоны горения. Такая конфигурация позволяет снизить несущую способность поперечного сечения слоя износа почти на 40% на уровне камер сгорания.

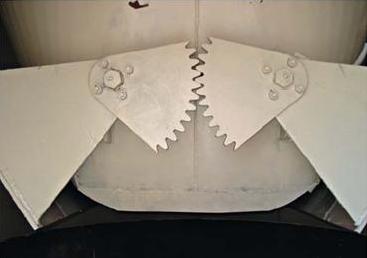

7 Фигурный огнеупорный кирпич для камеры сгорания

Опыт использования огнеупорной футеровки обжиговых печей первого поколения показал, что материалы на основе системы Al2O3-SiO2 при использовании их для огнеупорной футеровки печей испытывают постоянные термальные и химические перегрузки, а также разрушение на предварительной стадии укладки футеровки, происходящее, очевидно, из-за ошибочной геометрии кирпичных элементов.

На основе этого опыта компаниями Eberhardt / Moeller было принято решение пересмотреть существующий дизайн огнеупорной футеровки и попытаться оптимизировать конструкцию, руководствуясь следующими инженерными принципами:

- Использование модульных кирпичных систем в области камер сгорания, отвечающих всем конкретным статическим требованиям с точки зрения распределения нагрузок и теплового расширения.

- Использование высококачественного продукта, изготовленного на основе магнезиальношпинелидной системы для футеровки всей зоны горения с целью надежного обеспечения всех термохимических требований, далее в случае флюктуации эксплуатационных параметров и качества известняка.

На первом этапе была осуществлена разработка геометрически оптимизированной трехмерноймо дели кирпича (рис. 8). В этой системе учитываются не только требования к огнеупорной футеровке, основанные на опыте эксплуатации обжиговых печей, но и важные аспекты производства, требующие внимания при изготовлении кирпичей специальной формы весом до 70 кг. Помимо выбора сырьевых материалов важным критерием оказался и сам процесс производства. Кирпичи специальной формы проходят стадии прессования, формовки и обжига, причем они обязательно должны иметь те же характеристики, что и стандартные кирпичи такого же качества. В последние годы такой подход к дизайну огнеупоров был успешно применен при строительстве в сахарной промышленности десяти обжиговых печей различной производительности.

10 Зоны перегрева

5 Автоматизация и система управления печи для обжига извести

Производительность печи определяется весом выгружаемой извести. Загрузка печи начинается автоматически, как только запас известняка у загрузочного конуса достигает минимального превышения уровня балки-газохода отходящих газов. Точное количество топлива, необходимое для практически полной кальцинации объема известняка в зоне горения, подается в течение цикла продолжителностью около 40 минут. Дозирование подачи топлива осуществляется при помощи управляющих клапанов, расположенных перед каждой горелкой. Необходимое количество первичного воздуха также подается автоматически в соответствии с заранее установленными параметрами дозирования воздуха.

Управляющая цепь вентилятора отходящего газа при помощи управляющих заслонок поддерживает постоянное небольшое разрежение на уровне горелки, функционально зависящее от давления в верхней зоне печи. Подача топлива прекращается из соображений безопасности, если заранее определенная степень разрежения на уровне камеры сгорания превышается. Количество газа рециркуляции, подаваемого в зону горения, также дозируется. Его заранее определенное количество отбирается из потока отходящего газа при помощи вентилятора рециркуляции. Он распределяется при помощи заслонок, управляемых вручную, по пяти входным патрубкам на каждую камеру сгорания.

По заказу клиента в качестве системы управления используется отказоустойчивая система Simatic S7 400H. В случае отказа процессора система автоматически переключается на резервный процессор без неблагоприятных для процесса последствий. Периферийные сигналы подаются при помощи модулей Profibus DP и YH-link.Так, секции управления газом и воздухом связаны через устройство Profibus PA. Управление горелками осуществляется при помощи системы S7 и автоматической системы управления горением, установленной на консоли у платформы с горелкой. Локально установлены только переключатели/кнопки и трансформатор напряжения зажигания.

Скиповый подъемник управляется современными частотными преобразователями. Скорость привода с постоянным крутящим моментом даже на малых скоростях регулируется при помощи инкрементного датчика положений.

Существует также возможность оптимизаци циклического принципа работы путем применения датчика определения модуля на лебедке, работающего на шине Рrofibus. Для управления и мониторинга используются две независимые системы управле-ния предприятием WinCC. Они осуществляют управление по схеме с резервированием. Если один компьютер выходит из строя, предприятие может продолжать функционировать по полной программе при помощи второго компьютера.

6 Известняк

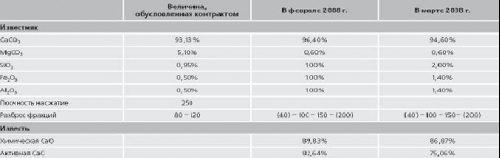

Со времени самого первого проекта по установке печи обжига извести в 1995 г. выявилось ухудшение качества известняка в Египте. Как по химическим, так и по физическим характеристикам известняк с месторождений в Египте уступает известняку с месторождений Европы. Эта проблема была глубоко исследована, и результаты этих исследований опубликованы в 2008 г. [1 - 2]. К этому можно добавить сильный разброс по качеству даже при условии поставки партий с одного и того же месторождения, что можно отнести за счет нестабильных условий добычи и обработки сырья, обеспечиваемых поставщиком. При таких осложненных обстоятельствах в Египте под наблюдением нашей компании в течение нескольких лет эксплуатируется многокамерная обжиговая шахтная печь. В табл. 1 представлен минеральный состав известняка, оговоренный в контракте, и состав известняка с двух месторождений, используемый в двух печах. В обоих случаях состав предпочтительнее указанного в контракте. Однако следует учесть, что множество поставляемых партий сырья не отвечали существующим требованиям по причине ненадлежащего качества или несоответствия спецификации (рис. 9). Так, оговоренная в контракте величина фракции 80 - 120 мм имеет тенденцию к увеличению до 100 – 150 мм, и сырье содержит долю неприемлемых фракций в 60 мм и 200 мм.

9 Забракованный известняк

7 Топливо

10 Зоны перегрева

8 Запуск в производство и опыт эксплуатации

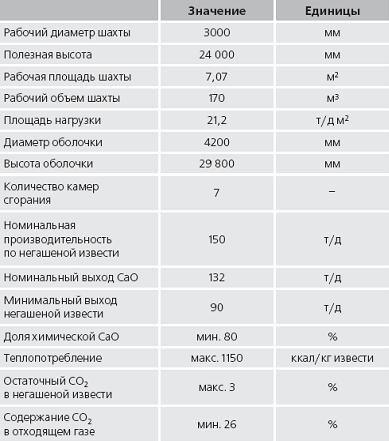

Поджиг и запуск в эксплуатацию двух шахтных печей типа G 135 для обжига извести, построенных в 2007, состоялся в феврале и в марте 2008 (рис. 1). Обе печи имеют идентичные выходные данные и гарантированные технические характеристики, представленные в табл. 2.

К сожалению, наши эмпирические знания были достаточно ограничены во время запуска печей в эксплуатацию, поскольку в оригинальную версию данного типа печей обжига извести были внесены значительные конструктивные и технологические изменения. Поэтому практически неизбежным в процессе запуска было возникновение трудностей там, где их никто не ожидал. Наиболее заметные проблемы рассматриваются ниже.

11 Забитая балка-газоход

Taблица 1: Анализ состава известняка и извести

После стабилизации системы неожиданно обнаружился перепад давления в печи, превышающий расчетную величину со значительным негативным трендом. Вначале это явление отнесли к увеличивающейся доле тонких фракций, образующихся в результате дезинтеграции известняка, снижающих поровый объем и поэтому повышающих перепад давления в массе материала.

Ситуация была критической, поскольку, несмотря на максимальную мощность работы вентилятора отходящего газа с полностью открытыми регулировочными заслонками, в придонной части печи, как и на уровне камер сгорания, регистрировалось избыточное давление. Вентилятор газа рециркуляции был более не способен подавать достаточное количество газа в печь, и вокруг входных патрубков газа рециркуляции появились локальные зоны перегрева (рис. 10). Однако известь на выходе из печи не содержала значительного количества тонких фракций, поэтому необходимо было искать другую причину снижения уровня разрежения в печи. Она была найдена в районе проходящей внутри печи балки-газохода отходящих газов (рис. 11). Почти все ее сечение было забито частично пылью, но в большей степени кусками известняка размером более 150 мм. Очистка через два сервисных люка принесла немедленное облегчение, и был вновь установлен необходимый режим работы. Однако вначале невозможно было установить, каким образом известняк попадает в газоход. Было принято решение продолжать эксплуатацию печи с периодическими проверками и проведением очистных работ в балке-газоходе. Однако во второй печи С 135, которая к тому времени тоже была запущена, проблема с балкой-газоходом для отходящих газов отсутствовала. В итоге подозрения о механических повреждениях на поверхности балки-газохода отходящих газов подтвердились только после окончания кампании 2008 г., когда печь была остановлена, остыла, и в нее можно было проникнуть. Верхняя крышка фланца центрального впускного патрубка балки-газохода просто не была установлена во время сборки. В результате сырье поступало как в левый, так и в правый каналы газовода, что вызывало перепад давления.

Во избежание возникновения опасности взрыва цепь регулируемого вентилятором отходящего газа была перенесена из зоны повышенного давления в верхней части печи в зону разрежения на уровне камеры сгорания. Проверки, проведенные на балке-газоходе отходящих газов, свидетельствовали об отсутствии необходимости в дополнительных мерах безопасности по аварийному отсечению всех горелок при возникновении избыточного давления в камерах сгорания.

Непрерывная эксплуатация двух обжиговых печей показала, что для охлаждения трубопроводов газа рециркуляции и обеспечения распределения тепла по всему поперечному сечению необходимо минимальное количество газа рециркуляции. При оптимальных условиях эксплуатации для рециркуляции следует использовать до 20% отходящего газа.

Taблица 2: Технические характеристики печи обжига извести типа G 135

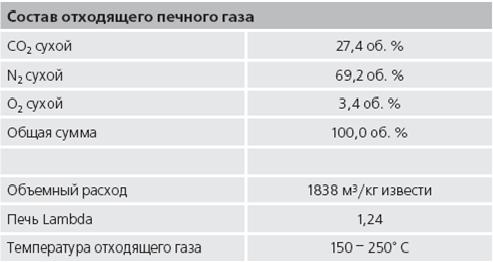

После того, как обе печи стали работать стабильно и покрыли потребности сахарного производства в извести и СО2, оказалось, что содержание остаточного СО2 в извести снизилось ниже 2%. Необходимое содержание химического СаО был о превышено: с 80 до 86 и 89% соответственно (табл. 1). Столь высокий уровень кальцинации позволил довести состав отходящего газа до показателей, представленных в табл. 3.

При использовании известняка с содержанием СаСОЗ, равного 96,4%, теплопотребление в обжиговой печи С 135 составило менее 1050 ккал/кг негашеной извести. Энергопотребление печи, включая питающее оборудование, составило менее 25 кВт-ч/т негашеной извести. Здесь необходимо отметить, что в данном случае стоимость газа, субсидируемая государством, смещает фокус с теплопотребления и далее с энергопотребления, поскольку сахарный завод распоряжается собственной теплоэлектростанцией, работающей на газе.

12 Огнеупорная футеровка после одной рабочей кампании

Ремонт изоляционного слоя вокруг впускных трубопроводов был произведен снаружи при помощи инновационной технологии инъецирования под контролем компании Moeller. Замена специальных стальных труб была осуществлена также снаружи. Оболочка печи была вскрыта всего в четырех местах, и замена огнеупоров была проведена также снаружи. Ремонтные работы носили минимальный проникающий характер, заняли всего семь дней и были закончены незадолго до начала кампании 2009 г.

Вторая кампания по уборке урожая свеклы началась в феврале 2009 г., и до сих пор две обжиговые печи С 135 продолжают удовлетворять всем требованиям заказчиков нового предприятия. Египетский персонал прошел курс обучения под руководством специалистов компании Eberhardt и с самого начала запуска оборудования в 2009 г. осуществляет управление двумя обжиговыми печами С 135 совершенно самостоятельно.

13 Поврежденная труба рециркулируемого газа

9 Дальнейшая оптимизация, основанная на опыте эксплуатации и моделировании материальных потоков

Компания Eberhardt получила заказы на производство еще шести шахтных печей для обжига извести, работающих на природном газе, и уже использует опыт эксплуатации таких печей, накопленный в течение двух лет. Сюда можно добавить также модернизацию механических компонентов, например, лебедок скипового подъемника, загрузочных систем и систем выгрузки извести. Был также использован опыт корпорации Schaffrath. Были проведены исследования по моделированию материального потока в шахтной обжиговой печи, подтвердившие целесообразность осуществленной модернизации (рис. 14). Филиалом компании Schwab было показано, что такие методы моделирования можно с успехом применять для кольцевых шахтных печей, печей со сдвоенными шахтами и многокамерных шахтных печей обжига извести.

Taблица 3: Состав отходящего печного газа

14 Модель для имитации материального потока

10 Перспективы

Шахтные печи обжига извести, в настоящее время строящиеся в Египте, – это две печи для обжига извести G 135, предназначенные для обслуживания свёклоуборочных кампаний, и печь обжига извести типа G30 для сопутствующих операций по рафинированию сахара. Небольшая печь G 30, работающая на газе, с производительностью 35 т негашеной извести в день, может также оказаться интересным решением для европейской сахарной промышленности, где в настоящее время рассматриваются возможности более полного использования в будущем существующих заводов для дальнейшего рафинирования сырого сахара, например, из Бразилии. Для этих производств также требуются известь и CO2.

Результаты работы двух шахтных печей обжига извести типа G 135, работающих на природном газе, и заказ на производство еще шести печей такого типа подчеркивают и подтверждают, что линейка продуктов Eberhardt вновь успешно занимает свое место на рынке и постоянно расширяется с привлечением самых современных технологий. Можно считать, что выбранный дизайн огнеупоров подтвердил свою пригодность, и описываемый тип обжиговых печей может применяться в промышленности для производства извести и строительных материалов, а также, например, при переделке существующих многотопливных обжиговых печей. В этом типе печей уже достигнут диаметр обечайки 4500 мм и производительность 200 т/д. Кроме того, в настоящее время в компании Eberhardt ведется разработка форсунок для распыления пылевидного угля для использования в печах G 135. Накопленный опыт, а также опыт, перенимаемый в ходе обмена у операторов переоборудованных кольцевых шахтных печей и многокамерных шахтных обжиговых печей, создает дополнительную мотивацию деятельности.

С текущей ситуацией и прогнозом развития российского рынка извести можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок строительной извести в России».