ТЕХНОЛОГИИ «UHDE»: схема комплекса получения ароматических углеводородов

Ароматические углеводороды (бензол, толуол и ксилолы = БТК) являются важнейшими промежуточными продуктами химической промышленности с широким диапазоном применений.

Источники

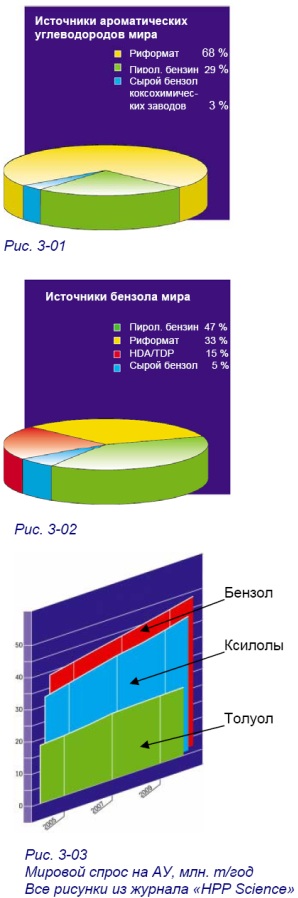

Главные источники ароматических углеводородов (БТК) - риформат каталитического риформинга, пиролизный бензин парофазного крекинга и сырой бензол коксохимических заводов (рис. 3-01). Риформат является основным источником получения бензола, толуола и более тяжелых ароматических углеводородов. Бóльшая часть толуола и более тяжелых ароматических углеводородов из риформата превращается в бензол и ксилолы и главным образом используется для производства параксилола. Остальные АУ получаются из пиролизного бензина и сырого бензола.

Бензол, который производится в бóльшем количестве, чем ксилолы и толуол, в первую очередь получается из пиролизного бензина, и во вторую очередь из риформата. Значительный процент бензола, а именно 15 %, также получается гидродеалкилированием тяжелых ароматических углеводородов (HDA) и диспропорционированием толуола (TDP). Наименьшее количество бензола, около 5 %, получается из сырого бензола (рис. 3-02).

Спрос

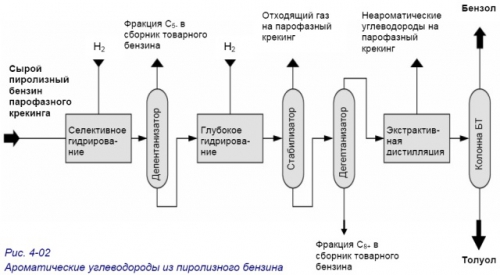

В настоящее время ежегодно выпускаются ок. 90 млн. т БТК. Ожидается рост спроса на бензол почти на 4 % в год в связи с тем, что рынок конечных продуктов, таких как полистирол, поликарбонаты, фенольные смолы и нейлон, быстро развивается (рис. 3-03).

Ожидаемый рост общего потребления толуола составляет менее 3 % в год. Основным химикатом на его базе является толуолдиизоцианат (ТДИ) - сырье для производства полиуретана. Однако мощности по экстракции толуола будут расширяться, так как при диспропорционировании толуол может превращаться в бензол и ксилолы.

Области применения

Широкий диапазон применений важнейших ароматических углеводородов, т. е. БТК (рис. 3-04), доказывает, как важны эти промежуточные продукты для химической промышленности.

Рис. 3-04

Основные области применения ароматических углеводородов

4. Схемы технологического процесса Ароматические углеводороды из пиролизного бензина, риформата и сырого бензола

Ароматические углеводороды (БТК) извлекаются из следующих трех видов сырья:

• пиролизного бензина парофазного крекинга

• продукта каталитического риформинга (риформат)

• сырого бензола коксохимических заводов.

Вид извлекаемых АУ и подходящие схемы технологических процессов зависят от состава используемого сырья, отличающегося по содержанию парафинов, олефинов, нафтенов и ароматических углеводородов (рис. 4-01), а также по количеству таких примесей, как хлор, кислород, азот и серные соединения.

| Типичный состав (% вес.) | |||

| Компонент | Пиролизный бензин | Риформат | Сырой бензол |

| Бензол | 30 | 3 | 65 |

| Толуол | 20 | 13 | 18 |

| Ксилолы | 4 | 18 | 6 |

| Этилбензол | 3 | 5 | 2 |

| АУ С9+ | 3 | 16 | 7 |

| Общие АУ | 60 | 55 | 98 |

| Нафтены | Высок. | Низк. | Высок. |

| Олефины | Высок | Высок. | Высок. |

| Парафины | Низк. | Высок. | Низк. |

| Сера | до 1000 ppm вес. | < 1 ppm вес. | до 1 % вес. |

Рис. 4-01

Полмиллиона тонн бензола из риформата получаются на установке, построенной для фирмы «Chevron Chemical Company» в Паскагуле в штате Массачусетс, США

Ароматические углеводороды из пиролизного бензина

Из пиролизного бензина в основном извлекают бензол, а также бензол и толуол вместе. Получение смешанных ксилолов из пиролизного бензина является неэкономичным из-за того, что в нем мало ксилола и много этилбензола.

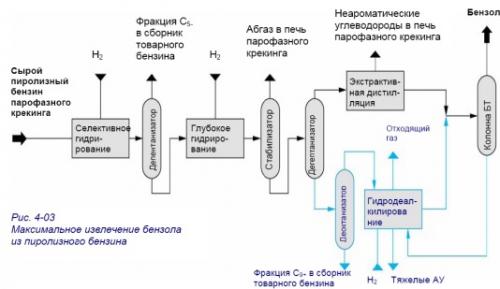

Типичная схема извлечения бензола и толуола из сырого пиролизного бензина показана на нижеследующем рис. 4-02. На первой стадии, т. е. на стадии селективного гидрирования, насыщение диолефинов осуществляется при относительно низкой температуре для избежания полимеризации. Фракция С5- обычно отделяется от селективно гидрированного пиролизного бензина в депентанизаторе перед стадией глубокого гидрирования, откуда она направляется в емкость товарного бензина в качестве добавки для повышения октанового числа. Таким образом, уменьшается потребление водорода и размер стадии глубокого гидрирования.

Однако, при возврате фракции С5- в печь парофазного крекинга в качестве сырья, рекомендуется направить эту фракцию на глубокое гидрирование и оттуда в совмещенный обеспентанизатор/стабилизатор или на стадию экстрактивной дистилляции (ЭД), а после этого они вместе с неароматическими углеводородами могут подаваться обратно в печь парофазного крекинга. Таким образом, отпадает необходимость в комплектной системе депентанизации.

Олефины и такие примеси как азот, сера и другие компоненты глубоко гидрируются на одноименной стадии. Отходящий газ, содержащий H2S, отделяется в стабилизаторе и возвращается в печь парофазного крекинга.

Для экстракции определенных АУ, следует отделить от предварительно обработанного пиролизного бензина целевую фракцию, например для извлечения бензола - фракцию С6-, для извлечения бензола и толуола - фракцию С7-. Последняя отделяется в колонне предварительной дистилляции, откуда она направляется на экстрактивную дистилляцию. Фракции С7+ или C8+ направляются в емкость товарного бензина для использования в качестве сырья.

Бензол или бензол и толуол отделяются от неароматических углеводородов на стадии экстрактивной дистилляции, которая является простой двухколонной системой. Неароматические углеводороды подаются обратно в печь парофазного крекинга в качестве сырья. При совмещенном извлечении бензола и толуола, оба продукта должны быть разделены в последующей колонне бензола/толуола (БТ).

В некоторых случаях более экономичным может оказаться превращение АУ С7+ в бензол для получения максимального выхода бензола. В таком случае в схему следует включить стадию термического гидродеалкилирования, где извлеченные толуолы и ксилолы из стадии предварительной дистилляции превращаются в бензол (рис. 4-03).

Полученный при этом абгаз может быть использован как горючий газ. Перед подачей на стадию гидродеалкилирования толуол не надо извлекать, но если толуольная фракция из стадии предварительной дистилляции непосредственно подается на гидродеалкилирование, то на крекинг неароматических углеводородов С7 идет больше водорода, а следовательно образуется больше отходящего газа.

В зависимости от имеющегося в распоряжении сырья и требуемых продуктов, схема установки и система теплоснабжения отдельных стадий могут быть оптимизированы с учетом таких местных условий, как наличие определенных энергосредств и стоимости. Для своих заказчиков компания «Uhde» всегда найдет самые экономичные решения по инвестициям и эксплуатационным затратам.

Полный спектр:

Комплекс получения ароматических углеводородов на фирме «BASF» в Мангейме в Германии, производительностью:

- 405 000 т/год по экстракции ароматических углеводородов

- 340 000 т/год по гидродеалкилированию.

Комплекс состоит из стадий глубокого гидрирования пиролизного бензина, отделения пиролизного бензина и риформата, экстрактивной дистилляции бензола и толуола/ксилола, гидродеалкилирования.

C текущей ситуацией и прогнозом развития российского рынка бензола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок бензола в России».

C текущей ситуацией и прогнозом развития российского рынка толуола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок толуола в России».