«ЛУЧИАНИ»: формальдегид на оксидных катализаторах

Компания "Алдер" (Италия) основана в 1965 г. ее нынешним генеральным директором доктором Лучиано Лучиани, который до этого работал в концерне "Монтекатини". В 1966 г. компания «Алдер» начала производство оксидного катализатора синтеза формальдегида. А в 1967 г. был пущен в эксплуатацию первый формальдегидный завод…

Процесс производства формальдегида компании «Алдер» - «Лучиани» - базируется на окислении метанола в присутствии избытка воздуха при катализе железо-молибденовым оксидным катализатором. Окисление метанола практически полное и раствор формальдегида желаемой концентрации получается простой промывкой реакционного газа водой. На той же самой установке, изменяя технологические параметры и подавая раствор мочевины и каустической соды в абсорбционную колонну, может быть также получен стабильный мочевиноформальдегидный концентрат (предконденсат) с очень низким содержанием воды. Этот мочевиноформальдегидный концентрат вполне пригоден для производства мочевиноформальдегидных и меламиномочевиноформальдегидных смол с минимальными затратами и без необходимости какой-либо дистилляции.

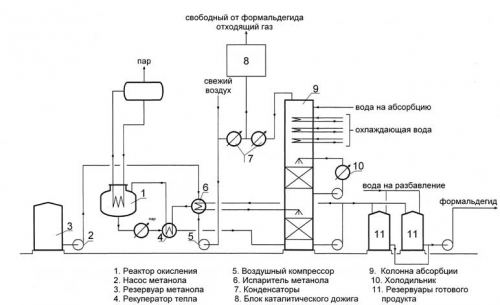

Рисунок 1. Принципиальная технологическая схема установки по производству формальдегида по технологии компании "Алдер"

ОПИСАНИЕ ПРОЦЕССА

Процесс производства формальдегида «Лучиани» основан на каталитическом окислении метанола в присутствии избытка воздуха. Воздушно-метанольная смесь находится вне зоны взрывоопасных пределов, разбавляемая частично используемым повторно выхлопным газом с большим содержанием азота.

Смесь чистого воздуха и выхлопных газов, измеряется, а затем сжимается в ряде последовательных вентиляторов.

Метанол качается насосом бесперебойно из резервуара – хранилища, измеряется, а затем испаряется в трубчатом теплообменнике и смешивается окисляющим газом, который предварительно подогревается в трубчатом теплообменнике и подается в реактор.

В трубах реактора, которые заполнены частицами железо-молибденового оксидного катализатора, происходит экзотермическая реакция окисления, так, что выходящий газ практически не содержит метанола.

Температура трубы катализатора поддерживается постоянной благодаря рециркуляции расплава солей в оболочке реактора. Избыток тепла из ванны с соляным расплавом удаляется благодаря получению пара в змеевиках с кипящей водой.

Содержащий формальдегид газ, выходящий из реактора, первоначально охлаждается в паровом котле, а затем в трубчатом теплообменнике, в котором происходит предварительный подогрев газа подаваемого в реактор.

Охлажденный реакционный газ промывается в многоступенчатой поглощающей колонне с помощью воды (получается водный раствор формальдегида) или с помощью раствора мочевины (получается стабилизированный мочевиноформальдегидный раствор).

Продукт производства берется из нижней части колонны и направляется в емкости для измерения и титрования.

Тепло поглощения (абсорбции) формальдегида выводится из колонны путем охлаждения промывных растворов в пластинчатых теплообменниках холодной водой.

Свободный от формальдегида газ, выходит из верха колонны, и частично выбрасывается в атмосферу, а частично возвращается в процесс.

Если это необходимо в соответствии с местными законами об охране окружающей среды, то выхлопной газ может быть обработан катализатором до выброса в атмосферу, с целью переработки содержащихся углеводородов (каким бы минимальным он не был) в воду и диоксид углерода; тепло реакции может быть использовано производством пара.

Пар среднего давления, получаемый в змеевиках реактора и в паровом котле (а также возможно при переработке выхлопного газа), может быть утилизирован где угодно.

Для запуска завода необходим предварительный разогрев реактора, который происходит благодаря непроводящим ток нагревателям.

Работа завода, контролируемая компьютером, бесперебойна и не создает проблем, запуск и приостановка легко осуществляются автоматически, не требуется постоянное присутствие оператора на пульте контроля.

КАЧЕСТВО ПРОДУКЦИИ

Качество продуктов, получаемых на стандартных заводах:

1. 37%-ный водный раствор формальдегида имеет следующие характеристики:

Формальдегид | 37 % вес. |

| Метанол | менее 0,8 % вес. |

| Кислотность (в расчете на муравьиную кислоту) | менее 0,03 % вес. |

| Железо | менее 0,5 ppm |

| Внешний вид | Прозрачная бесцветная жидкость |

2. Водный раствор формальдегида средней концентрации имеет следующие характеристики:

Формальдегид | 45 % вес. |

| Метанол | менее 1 % вес. |

| Кислотность (в расчете на муравьиную кислоту) | менее 0,04 % вес. |

| Железо | менее 0,5 ppm |

| Внешний вид | Прозрачная или слегка мутноватая бесцветная жидкость |

3. Стабилизированный мочевиной раствор имеет следующие характеристики:

Формальдегид | 49 - 59 % вес. |

| Мочевина | 21 - 26 % вес. |

| Вода | По балансу |

| pH | 8 – 8,5 |

| Вязкость при 20 °C | 10-50 сантипуаз |

| Плотность при 20 °C | 1,25 – 1,29 кг/л |

| Внешний вид | От прозрачной до желтоватого цвета жидкость |

| Стабильность при температуре ниже 50°C | более 3 месяцев |

ХАРАКТЕРИСТИКИ ПРОЦЕССА

Расходные коэффициенты по сырью и энергетике

Метанол (100 %) | 425 кг |

| Электроэнергия (380 - 440 V) | 70 квт.ч |

| Охлаждающая вода (при 28°C макс.) | 410000 ккал |

| Охлаждающая вода (при 15°C макс.) | 130000 ккал |

| Технологическая вода (умягченная) | 300 кг |

| Конденсат или деминерализованная вода | 460 кг |

| Затраты на катализатор | менее 2,6 доллара США |

Для работы пневматических клапанов также необходимо 30 нм3/ч сжатого воздуха при давлении 6 бар, свободного от масла, пыли и влаги (точка росы -15°С ).

Расплав солей, используемый в качестве теплопередающей среды, применяется для охлаждения реакторных трубок, заполненных катализатором, стабилен и частичная замена делается каждые 4-5 лет. Стоимость таких замен незначительна.

Завод контролируется автоматически и может работать в течение многих часов без обслуживающего персонала. Рекомендуется, что один оператор должен присутствовать в течение 2 смен в день, а в третью смену оператор должен присутствовать, если какая-то проблема просигнализирована контролирующим компьютером. Еще большее снижение присутствия обслуживающего персонала возможно в выходные дни.

Для производства 370 кг формальдегида (1 тонны 37%-ного водного раствора – прим. эксперта) в виде мочевино-стабилизированного раствора концентрата необходимы те же материалы и вспомогательные средства, что и выше (кроме технологической воды) и также:

| мочевина (100 %) | около 159 кг |

| Каустическая сода (48 %) | около 2 кг |

Данные расходные коэффициенты должны рассматривать с погрешностью +/- 1 % для сырья и +/- 5 % для вспомогательных средств.

Для каталитической обработки отходящего газа требуется дополнительно (на каждые произведенные 370 кг формальдегида):

Электроэнергия | 3 квт.ч |

| Катализатор | Около 0,3 доллара США |

Такое количество катализатора дано приблизительно, так как трудно контролировать продолжительность работы такого катализатора: каждая загрузка должна работать 2-5 лет, но это трудно предсказать. При необходимости тепло сжигания отходящего газа может быть частично утилизировано, давая от 50 до 100 кг пара на каждые произведенные 370 кг формальдегида. Естественно, чтобы это иметь нужно потратиться на эту установку.

На каждые произведенные 370 кг формальдегида в виде водных растворов или стабилизированных мочевиной растворов утилизируется до 700 кг насыщенного пара до 1,5 бар давлением и он находится в вашем распоряжении. В случае, если для экономичного применения такого пара требуется более высокое давление (до 15 бар), то это легко получить, но удельный расход электроэнергии возрастет до 80 квт.ч на каждые 370 кг произведенного формальдегида.

Загрязненная вода не вытекает из завода.

Выхлопной газ (отработанный газ), который обычно содержит моноокись углерода и окисленные углеводороды, может выпускаться в атмосферу, таким образом, что загрязнение не будет обнаружено.

В случае, если местные законы принуждают к этому, то, возможно перерабатывать этот выхлопной газ для снижения уровня содержания углеводорода до требований законодательства (моноокись углерода в том числе).

Качественные характеристики метанола

1 | Содержание метанола | Более чем 99,9% |

| 2 | Плотность при 20°С | 0,7920 кг/л |

| 3 | Вода | Менее чем 0,05% |

| 4 | Предел кипения | 0,5°С |

| 5 | Цвет | Прозрачный |

| 6 | Нерастворимый осадок после выпаривания | Менее чем 10 мг/л |

| 7 | Кислота (уксусная кислота) | Менее чем 0,003% |

| 8 | Потребление йода, в расчете на ацетон | Менее чем 0,002% |

| 9 | Аммиак | Не определяется |

| 10 | Железо, летучее | Менее чем 0,05мг Fe(CO)5/I |

| 11 | Водная реакция | Чистый |

| 12 | Сернокислотная реакция | Незначительная интенсификация цвета |

| 13 | Перманганатная реакция | Более 30 мин. |

Валерий Шарыкин, кандидат химических наук, эксперт