ГРАНУЛИРОВАНИЕ АЗОТНЫХ УДОБРЕНИЙ: технология лопастного смесителя-гранулятора «Uhde»

Сегодня современные производства выпускают гранулированные минудобрения. Приллированные удобрения продаются в меньшей мере в связи с ограничениями по обеспечению защиты окружающей среды и повышенными требованиями к качеству продукта.

При производстве удобрений из разных видов твердого и жидкого сырья соответствие требованиям рынка по физико-химическим свойствам обеспечивается на стадии гранулирования.

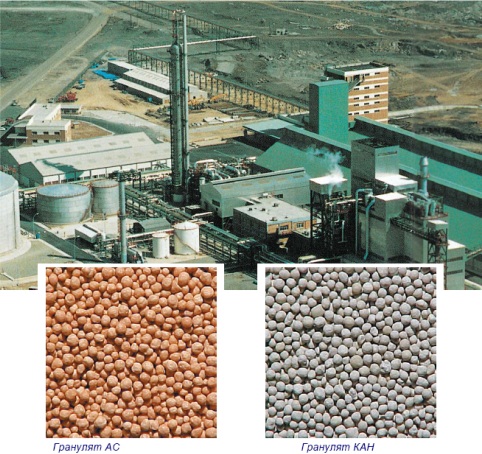

Установка лопастного смесителя-гранулятора на фирме «Fertiberia S. A.» (раньше «Enfersa») в Сагунто, Испания, мощностью 1100/1400 т/сутки (33,5 %/26 % по массе N)

Имеются разные способы производства гранулята, такие как чешуирование, гранулирование в барабанных или тарельчатых грануляторах, в лопастных смесителях-грануляторах или грануляторах кипящего слоя.

В ходе своей деятельности компания «Uhde» построила установки гранулирования для всех общепринятых типов удобрений от однокомпонентных азотных удобрений до комплексных азотно-фосфорно-калийных удобрений (АФК) и фосфорно-калийных удобрений (ФК). Компания «Uhde» имеет богатый опыт в проектировании и эксплуатации установок гранулирования и может предлагать установки на базе всех современных технологий гранулирования.

Наиболее распространенная технология гранулирования, использованная в установках азотных удобрений – собственная технология лопастного смесителя-гранулятора компании «Uhde».

Описание технологического процесса гранулирования с использованием лопастного смесителя-гранулятора

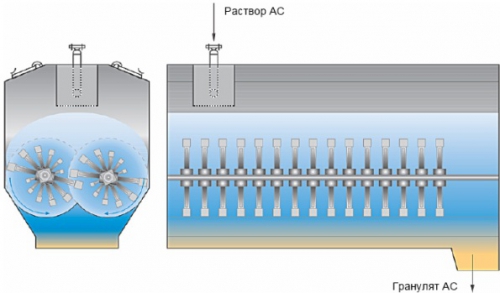

Ключевой элемент собственной технологии гранулирования компании «Uhde» – лопастный смеситель-гранулятор. Лопастный смеситель – горизонтальное смешивающее и агломерационное устройство. По конструкции - это горизонтальный U-образный лоток с двумя валами, по которым расположены лопасти по всей длине лотка. Вращение наклонных лопастей перемещает продукт от низа лотка до середины. При определенной скорости вращения лопастей слой гранул в верхней части гранулятора ожижается.

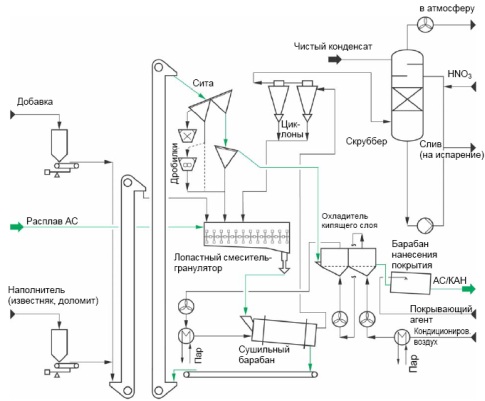

Все твердые сырьевые (например, наполнители и добавки) и рецикловые материалы подаются в переднюю часть лопастного смесителя, чтобы обеспечить достаточное перемешивание до подачи жидкостей. Жидкое сырье (например, расплав аммиачной селитры) распределяется по ожиженному материалу с помощью распределителя собственной разработки.

В грануляторе частицы растут до нужного размера за счет агломерации и наслаивания. Из гранулятора горячий и влажный гранулят через желоб падает во вращающийся сушильный барабан. В барабане гранулят высушивается горячим воздухом. Затем в двухступенчатых и одноступенчатых ситах высушенный гранулят просеивается на сверхкрупные, кондиционные и мелкие фракции. Мелкая фракция сразу возвращается в гранулятор, сверхкрупная возвращается после дробления.

В охладителе кипящего слоя кондиционная или товарная фракция охлаждается до нужной температуры хранения с помощью кондиционированного воздуха. Охлажденный продукт затем подается на стадию кондиционирования, где добавляются поверхностно-активные вещества для улучшения транспортных характеристик (например, предотвращают слеживание, пылеобразование и т. д.).

Установка лопастного смесителя-гранулятора на фирме «Anwil S. A.» во Влоцлавеке, Польша, мощностью 1200т/сутки гранулята АС и 1400 т/сутки гранулята КАН.

Отходящий воздух охладителя кипящего слоя используется для сушки продукта, что значительно уменьшает количество очищаемого отходящего воздуха. Снижается и электропотребление, потому что продукт высушивается либо автотермическим способом, либо при существенно сокращенной подаче тепла воздушным нагревателем, установленным на входе сушильного барабана.

Основная доля пыли в отходящем воздухе сушильного барабана улавливается в циклонах и возвращается в гранулятор. Воздух на выходе циклонов еще содержит пыль и аммиак, которые должны быть удалены для выполнения нормативов по защите окружающей среды. Для этого отходящий воздух сушильного барабана и воздух системы обеспыливания подаются в мокрый скруббер, где пыль отделяется от воздуха за счет тесного контакта с отмывающим раствором, в то время как аммиак реагирует с азотной кислотой, содержащейся в нем.

Слив из скруббера подается обратно в систему испарения, т. е. при нормальной работе сточные воды не образуются.

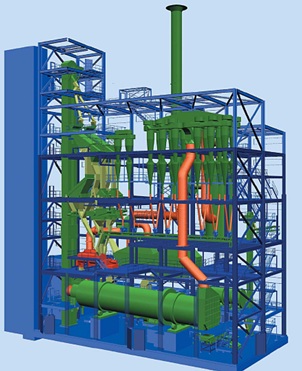

3Д макет стадии грануляции с лопастным смесителем-гранулятором

Ключевые характеристики

• Гибкость производства

• Гибкость по ассортименту производимых продуктов, например АС, КАН, КС, СНА

• Простая добавка дополнительных питательных элементов (S, Mg, и т. д.)

• Диапазон мощностей однолинейной установки от 200 до 1800 т/сутки

•Выбросы ниже предельно допустимых уровней физического воздействия на атмосферный воздух

• Нет сточных вод

• Электропотребление ниже 30 кВтч/т (в зависимости от продукта)

• Низкий расход воздуха

Лопастный смеситель-гранулятор компании «Uhde»

Рис. 6. Технология грануляции компании «Uhde» с использованием лопастного смесителя-гранулятора

Подробнее с текущей ситуацией и прогнозом развития российского рынка минеральных удобрений можно познакомиться в отчете Академии Конъюнктуры Промышленных Рыков «Рынок минеральных удобрений в России».