ТЕХНОЛОГИИ ГИДРИРОВАНИЯ «UHDE»

В целях получения чистых ароматических углеводородов сырье должно подвергаться предварительной обработке перед разделением неароматических и ароматических углеводородов с помощью экстрактивной дистилляции.

Каталитические способы гидрирования оказались наиболее подходящими технологиями для удаления таких примесей как диолефины, олефины, сера, азот и кислород.

Гидрирование пиролизного бензина

В связи с высоким содержанием диолефинов сырой пиролизный бензин из печей парофазного крекинга склонен к полимеризации и образованию смол даже при хранении в емкостях под азотной подушкой. Так как высокие температуры способствуют полимеризации, диолефины должны быть гидрированы при относительно низких температурах на высокоактивных катализаторах в так называемом процессе селективного гидрирования. После селективного гидрирования диолефинов другие примеси могут быть гидрированы при высоких температурах на стадии глубокого гидрирования.

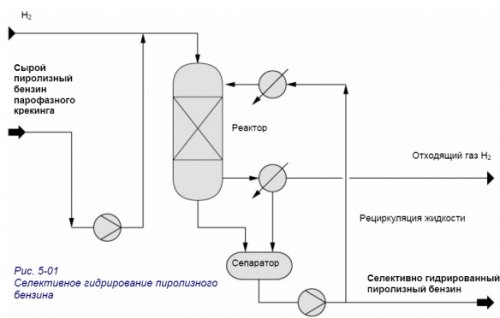

Селективное гидрирование

Селективно гидрированный пиролизный бензин покидает реактор и поступает в сепаратор, где остаточный водород отделяется от жидкой фазы. В зависимости от использованного катализатора, газовая фаза направляется либо на блок горючего газа, либо на стадию глубокого гидрирования, где остаточный водород используется для подпитки.

После охлаждения часть жидкой фазы возвращается в реактор в целях регулирования температуры в реакторе. Селективно гидроочищенный продукт подается в колонну фракционирования или прямо на стадию глубокого гидрирования.

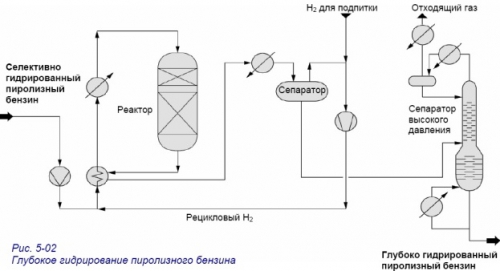

Глубокое гидрирование

Остаточный водород смешивается со свежим подпиточным водородом и подается обратно в реактор. Жидкий продукт реакции, глубоко гидрированный пиролизный бензин, направляется в систему стабилизаторов, где отходящий газ, содержащий H2S, отделяется от продукта. Отходящий газ обычно возвращается в печь парофазного крекинга, и стабилизированный продукт реакции подается либо в колонну фракционирования, либо непосредственно на стадию извлечения АУ.

Разные оптимизированные варианты схемы технологического процесса могут быть предложены в зависимости от таких специфических критериев, как спецификация сырья, качество водорода и т. д. Наиболее экономичные относительно инвестиций и эксплуатационных расходов решения включают промежуточную закалку охлажденным рецикловым жидким продуктом на стороне реактора, производство пара и дополнительные активные слои катализатора для сложных видов сырья.

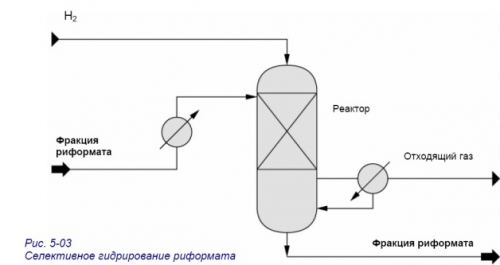

Гидрирование риформата

Несмотря на то, что на выходе экстрактивной дистилляции получается бензол высокого качества с содержанием менее 30 ppm неароматических углеводородов, следует отметить, что даже маленькое количество диолефинов (ок. 5 ppm) может отрицательно влиять на коэффициент AWC. Поэтому в присутствии в бензоле диолефинов, особенно нафтеновых, риформат должен подвергаться дополнительной обработке. Наиболее распространенные ненасыщенные компоненты, такие как олефины и диолефины, в основном удаляются сочетанием обработки отбеливающими глинами и жидкостной экстракцией. Альтернатива – стадия селективного гидрирования олефинов и диолефинов перед стадией экстрактивной дистилляции. Катализатор, используемый для селективного гидрирования риформата, имеет длительный срок службы и может быть регенерирован много раз. Таким образом достигаются значительные экономии затрат на техобслуживание. Кроме того, захоронение глины в возрастающем числе стран становится все сложнее в связи с более строгими законами по защите окружающей среды.

Основные характеристики катализатора - следующие:

• Высокая степень превращения диолефинов

• Снижение доли олефинов

• Низкие потери бензола (по сравнению с обработкой отбеливающими глинами)

• Длительные интервалы работы между регенерациями

• Длительный срок эксплуатации

• Мягкие условия работы

Богатая бензолом фракция, которая получается перед экстрактивной дистилляцией, подается в реактор селективного гидрирования при достижении требуемой входной температуры. К этой фракции добавляется водород. Селективное гидрирование происходит в тонкоструйном слое реактора при низких температурах и давлениях. Свободный от диолефинов продукт затем подается непосредственно на стадию экстрактивной дистилляции. Отделение газовой фазы осуществляется в кубе реактора. При этом отпадает дополнительное отпаривание продукта.

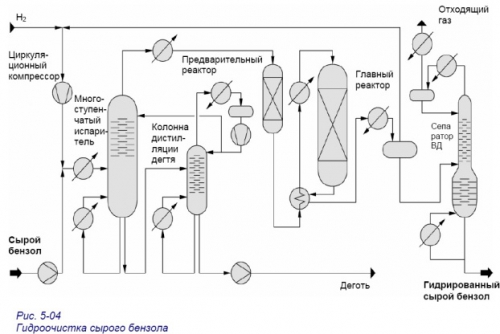

Гидрирование сырого бензола

Подобно пиролизному бензину, сырой бензол подлежит гидрированию. Такие примеси как органическая сера, азот и кислород, должны быть удалены, а диолефины и олефины должны быть насыщены в целях стабилизации сырого бензола и обеспечения высокого качества конечных продуктов. Процесс «BASF-Шольвен» (BASF-Scholven) выполняет все вышеназванные требования. Реакции протекают в газовой фазе на никелево-молибденовом катализаторе в предварительном реакторе и на кобальто-молибденовом катализаторе в главном реакторе. Особое внимание уделяется испарению подаваемого сырого бензола. Компания «Uhde» разработала собственный способ беспроблемного испарения в специальном многоступенчатом испарителе с минимальным коэффициентом загрязнения и длитель-ным сроком бесперебойной работы без добавки ингибитора.

Сырой бензол перемешивается с подпиточным и рецикловым водородом и проходит через систему теплообменников сырье/продукт, совмещенных с многоступенчатым испарителем (рис. 5-04). Здесь испаряется почти все сырье за исключением малого количества тяжелых углеводородов, извлекаемых в кубе многоступенчатого испарителя. После дополнительного нагрева испаренное сырье подается в предварительный реактор для превращения бóльшей части диолефинов. Продукт, покидающий предварительный реактор, далее нагревается в нагревателе. В главном реакторе происходит насыщение олефинов и гидрирование остальных соединений серы, азота и кислорода. После охлаждения продукт из главного реактора подается в сепаратор высокого давления для извлечения водорода из жидкой фазы.

Отделенный водород затем перемешивается с подпиточным водородом, снова компримируется и возвращается в поток сырья, т. е. сырого бензола. Глубоко гидрированный рафинат, покидающий сепаратор высокого давления (ВД), направляется в традиционную систему стабилизаторов. Отходящий газ, содержащий H2S и NH3, отделяется от рафината. Стабилизированный рафинат направляется на стадию фракционирования и извлечения АУ. Компания «Uhde» предлагает ряд технологических схем, учитывающих имеющее в распоряжении сырье и требования заказчика. Остатки тяжелых углеводородов могут, например, подвергаться дополнительной обработке на стадии дистилляции дегтя в целях максимального извлечения ароматических углеводородов БТК или для получения ценных продуктов из дегтя.

C текущей ситуацией и прогнозом развития российского рынка бензола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок бензола в России».

Источник: Компания «UHDE»