ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЗАМОРОЖЕННОГО ХЛЕБА

В соответствии с ГОСТ Р 52697-2006 замороженные хлебобулочные изделия (полуфабрикаты) в зависимости от степени готовности подразделяются на:

- Охлажденное тесто

- Замороженное тесто

- Замороженные тестовые заготовки различной степени готовности

- Охлажденные тестовые заготовки высокой степени готовности

- Замороженные хлебобулочные изделия

Тестовая заготовка различной степени готовности – заготовка, для которой процесс прогрева в пекарной камере прерван до момента превращения ее в готовое изделие.

Тестовая заготовка высокой степени готовности – заготовка, продолжительность прогрева которой в пекарной камере составляет 90% продолжительности выпечки.

Замороженное хлебобулочное изделие – изделие, подвергнутое замораживанию до температуры минус 18С.

Исходя из данной классификации, можно условно выделить 2 группы замороженных полуфабрикатов:

1) Недовыпеченные заготовки (изделия) – частично выпеченные до различной степени готовности. К ним относятся и замороженные и охлажденные изделия;

2) Сырые заготовки (изделия) – без предварительной частичной выпечки. Сюда относятся только замороженные изделия.

В зависимости от используемой муки подразделяют на хлебобулочные полуфабрикаты:

· из пшеничной муки

· из смеси пшеничной и ржаной муки

· из ржаной муки

В зависимости от наличия начинки хлебобулочные полуфабрикаты подразделяют на:

- Без начинки;

- С начинкой

Обзор технологий производства

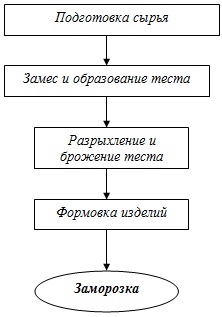

Ключевые этапы производства замороженных хлебобулочных изделий представлены на рис. 1.1.

Рис. Обобщенная схема производства замороженных хлебобулочных изделий

Замес и образование теста

Замес теста - важнейшая технологическая операция, от которой в значительной степени зависит дальнейший ход технологического процесса и качество хлеба.

При замесе теста из муки, воды, дрожжей, соли и других составных частей получают однородную массу с определенной структурой и физическими свойствами.

Разрыхление и брожение теста

Чтобы выпекаемое изделие было пористым и легко усваивалось, тесто перед выпечкой необходимо разрыхлить. Это обязательное условие хорошей пропекаемости теста.

Тесто под действием диоксида углерода начинает бродить, что позволяет получить хлеб с хорошо разрыхленным пористым мякишем. Цель брожения опары и теста—приведение теста в состояние, при котором оно по газообразующей способности и структурно-механическим свойствам будет наилучшим образом подготовлено для разделки и выпечки. При этом не менее важно накопление в тесте веществ, обусловливающих вкус и аромат, свойственные хлебу из хорошо выбродившего теста.

Разделка готового теста

При производстве пшеничного хлеба и булочных изделий разделка теста включает следующие операции: деление теста на куски, округление, предварительная расстойка, формование и окончательная расстойка тестовых заготовок. Деление теста на куски производится в тестоделительных машинах. Масса куска теста устанавливается, исходя из заданной массы штуки хлеба или булочных изделий с учетом потерь в массе куска теста при его выпечке (упек) и штуки хлеба при остывании и хранении (усушка).

После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. После этого тестовая заготовка должна в течении нескольких минут отлежаться для восстанволения клейковинного карркаса, после это поступает на формовочную машину, где ей придается определенная форма (батоны, сайки, булки и т.д.).

В настоящее время выделяют два основных способа заморозки хлеба – заморозку тестовых заготовок и заморозку недовыпеченных изделий, процесс приготовления которых прерван до готовности.

Первый способ - заморозка недовыпеченных изделий, процесс приготовления которых прерван до готовности. При первом способе хлеб выпекают до готовности на 70-95%. Затем хлеб подвергается "глубинной" заморозке в специальных морозильных камерах, куда поступает по конвейеру. Температура в таких камерах опускается до -35-40оС. Затем хлеб пакуется в "нулевой" камере (температура 0оС) и помещается в морозильный шкаф, где хранится при -18оС. Для конечного приготовления продукции нужно вынуть хлеб из морозильной камеры, разморозить в течение 10-15 мин., затем поместить его в пароконвектомат на 10-30 мин. (время зависит от объема изделия - булочки выпекаются в течение примерно 10 мин., большие буханки - дольше). И все - свежий горячий хлеб готов к употреблению.

Второй способ - это заморозка тестовых заготовок, который имеет два существенных отличия. Первое заключается в том, что хлеб замораживают сырым, без предварительной частичной выпечки (методы заморозки и хранения идентичны). Второе отличие кроется в приготовлении, которое проходит следующим образом: хлеб вынимают из морозильной камеры и дают ему оттаять в течение 30 мин., затем помещают в расстоечный шкаф на 2-4 ч., где он "подходит" при +20-25оС и влажности 70-75%. После этого хлеб выпекается около 10-25 мин. в пароконвектомате.

"Сырой" хлеб дешевле "частично выпеченного" из-за существенной экономии на энергозатратах при его производстве. Но для него обязательно нужен расстоечный шкаф, для которого не всегда можно найти место на кухне, кроме того, он не только дорогой, но весьма громоздкий. Именно поэтому, большим спросом пользуется заморозка недовыпеченных и/или полностью выпеченных изделий, которым в дальнейшем требуется выпекание в течение небольшого времени или разогревание в духовке для получения вкуса и аромата свежевыпеченного изделия.

Подробнее с текущей ситуацией и прогнозом развития российского рынка замороженного хлеба можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок замороженных хлебобулочных изделий в России».