ТЕХНОЛОГИИ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДОВ «UHDE»

Десятилетиями технологии дистилляции были одной из главных сфер работы компании «Uhde». Начиная с дистилляции углеводородов С2 и С3 до дистилляции углеводородов С9 и С10, с дистилляции сырой нефти до дистилляции чистых компонентов, компания «Uhde» в состоянии предлагать подходящую технологию фракционирования для всевозможных углеводородов.

Наш широкий опыт эффективно поддерживается работой нашей лаборатории и тестированием на пилотных установках. В лаборатории проводится определение данных по равновесию углеводородов и моделирование данных на стандартных имитаторах технологических процессов, а эти находки и модели могут быть апробированы и проверены на пилотных установках, где и тестируют специальные виды сырья в целях оптимизации процессов перегонки для удовлетворения требований заказчиков.

Традиционный метод дистилляции

Опыт компании «Uhde» включает в себя традиционные способы дистилляции с использованием тарельчатых колонн, а также колонн с неупорядоченными и упорядоченными насадками. Нами были спроектировали колонны диаметром до 10 метров и высотой до 100 метров.

Дистилляция в колонне с разделительной перегородкой

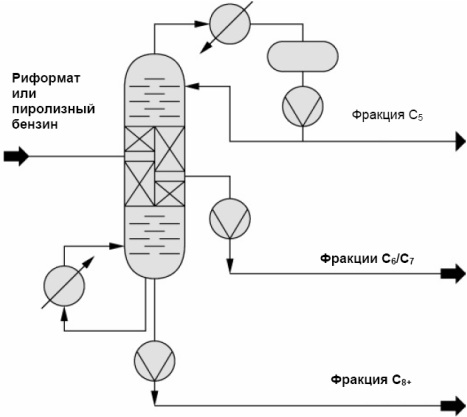

Если возникает необходимость в разделении более двух фракций с помощью дистилляции перед инженером всегда стоит вопрос, какая схема технологического процесса самая эффективная (рис. 5-05).

Схемы с термодинамически полностью сопряженными колоннами имеют определенные энергетические преимущества над стандартными методами фракционирования. Последние технологические разработки, однако, заложили основу подходящих мето-дов расчета и формулирования общих правил термодинамического моделирования. В результате этого были разработаны средства проектирования, которые позволяют использовать колонну с разделительной перегородкой и ее термодинамические преимущества, которые обеспечивают

• уменьшение инвестиций на макс. 20 %

• снижение энергозатрат на макс. 35 %

• уменьшение требуемой площади на макс. 40 %.

Компания «Uhde» успешно внедрила эту технологию в установки по получению ароматических углеводородов. Две колонны с разделительной перегородкой промышленного масштаба для производства АУ были только что пущены в эксплуатацию.

Технология колонны с разделительной перегородкой хорошо зарекомендовала себя для реконструкции установок, увеличения производительности, повышения качества и выхода продукции. Перевооружение существующего оборудования может быть проведено в течение лишь одной недели, т. е. в ходе кратковременной остановки при низких потерях продукции.

Рис. 5-05 Колонна с разделительной перегородкой

Переоборудование установки на технологию колонны с разделительной перегородкой осуществлялось в течение только 5 дней.

На нефтеперерабатывающем заводе фирмы «Ruhr Öl GmbH» в Мюнхсмюнстере в Баварии, сотрудники компании «Uhde» имели в распоряжении только 5 дней для переоборудования дистилляционной колонны в колонну с разделительной перегород-кой, используя новейшую разработку компании «Uhde». Сотрудники компании «Uhde» успешно выполнили эту задачу в предусмотренный срок, несмотря на плохую погоду. За счет этого перевооружения фирме «Ruhr Öl GmbH» не пришлось устанавливать вторую колонну для удаления бензола в целях выполнения более строгих норм по содержанию бензола в автомобильном бензине.

Экстрактивная дистилляция Morphylane®

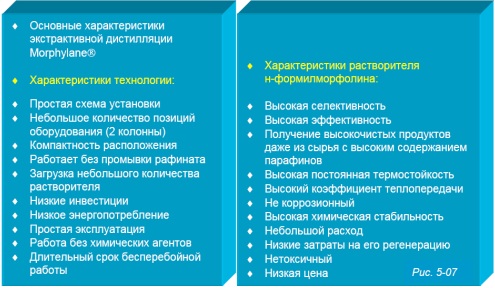

Благодаря меньшим инвестиционным затратам экстрактивная дистилляция Morphylane® пошла на смену предыдущей жидкостной экстракции.

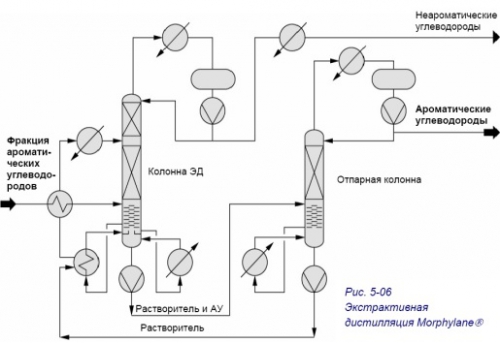

Традиционная технология Morphylane®

В процессе экстрактивной дистилляции (ЭД) (см. рис. 5-06) растворитель меняет давление пара разделяемых компонентов. При этом давление пара АУ снижается больше, чем давление пара менее растворимых неароматических углеводородов. Экстрактивная дистилляция является относительно простом процессом. Растворитель подается в верхнюю часть дистилляционной колонны через центральный входной штуцер. Пары неароматических углеводородов покидают колонну ЭД вместе с частью паров растворителя. Количество флегмы регулируется температурой подаваемого растворителя. Растворитель извлекается из дистиллята в небольшой колонне, установленной либо на колонне ЭД либо отдельно. Из этой небольшой колонны часть выходного потока возвращается в колонну ЭД. Кубовый продукт колонны ЭД подается на стадию дистилляции, т. е. в отпарную колонну (стриппер) для разделения чистых АУ и растворителя. После интенсивного теплообмена обедненный растворитель возвращается в колонну ЭД.

На чистоту продукта влияет ряд параметров, таких как селективность растворителя, число разделительных ступеней, соотношение растворитель/сырье и внутреннее флегмовое число в колонне ЭД. Растворитель, используемый в этом процессе, должен отличаться высокой селективностью, термостойкостью и подходящей температурой кипения.

В процессе Morphylane® используется однокомпонентный растворитель н-формил-морфолин (NFM), к которому не добавляют никакие агенты или активаторы.

Основные характеристики NFM перечислены на рис. 5-07.

Однаколонная экстрактивная дистилляция Morphylane®

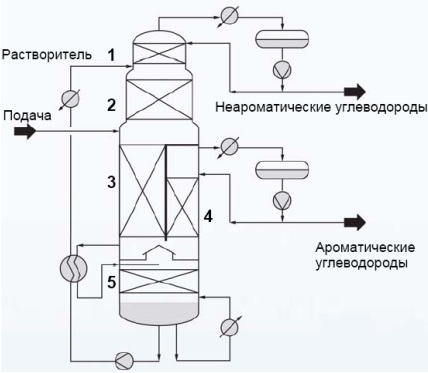

Новая одноколонная технология компании «Uhde» по экстрактивной дистилляции представляет собой совмещение колонны экстрактивной дистилляции (ЭД) и отпарной колонны традиционной технологии Morphylane®. Она является лучшим технологическим решением с точки зрения инвестиций и производственных показателей (см. рис. 5-08).

В одноколонной схеме экстрактивной дистилляции АУ извлекаются из газообразного сырья растворителем н-формилморфолином в 2-ом слое насадки. Остаточные неароматические углеводороды отпариваются парами ароматических углеводородов в 3-ем слое. Следы растворителя в верхней части колонны промываются потоком рецикловых неароматических углеводородов в 1-ом слое насадок, в то время как следы растворителя в газообразных АУ удаляются флегмой ароматических углеводородов в 4-ом слое. Между слоями насадки 3 и 4 расположена разделительная перегородка, разделяющую эту секцию на две камеры. Камера 4-го слоя насадки закрыта вверху.

Смесь АУ, покидающая эти две камеры, поступает в 5-ый слой насадки для отпаривания АУ от растворителя. Обедненный растворитель подается обратно в верхнюю часть колонны. Интенсивное отпаривание является ключевым элементом для получения хорошего выхода по ароматическим углеводородам. Данная новая концепция была впервые внедрена в промышленную эксплуатацию на установке по извлечению толуола компании «ARAL Aromatics GmbH» в Гельзен-кирхене, Германия, которая была пущена в эксплуатацию в октябре 2004 г.

Однаколонная экстрактивная дистилляция MORPHYLANE®

На данной одноколонной установке из глубоко гидрированного сырого бензола извлекается чистый толуол. Производительность установки по толуолу составляет 30000 т/год, а чистота полученного толуола составляет более 99,99 %. Колонна отличается простотой обслуживания, даже в условиях разного состава сырья и разной спецификации продукта.

Компания «Uhde» для данной установки поставила лицензию, услуги по проектированию и авторскому надзору за вводом в эксплуатацию. В 2005 г. компании «Uhde» была присуждена награда «Kirkpatrick Honor Award for Chemical Engineering Achievement», которая каждые два года выдается за инновационные продукты или технологии журналом «Chemical Engineering». Участвовать в этом соревновании могли только такие технологии, которые были впервые внедрены в промышленную эксплуатацию за последние два года. Наша технология выполнила это требование, так как установка по производству ароматических углеводородов «ARAL Aromatics GmbH» с применением инновационной одноколонной технологии была успешно пушена только в 2004 г. Группа международных экспертов признала нашу технологию одной из пяти лучших технологических инноваций за последние два года.

Установка экстрактивной дистилляции пиролизного бензина производительностью 525 000 т/год, построенная для фирмы «Rayong Olefins Corp.» в Таиланде.

С текущей ситуацией и прогнозом развития российского рынка бензола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок бензола в России».

Источник: компания Uhde