ИННОВАЦИИ В ПРОИЗВОДСТВЕ ПОДШИПНИКОВ

Причем, чем дальше, тем больше он усложняется. Попробуем вместе разобраться, какие цели преследует эта непрерывная гонка производителей.

Пусть сам о себе заботится

Некоторое время назад тот же производитель уже предлагал радиально-упорные шариковые подшипники с уплотнением для высокоскоростных режимов работы серии ULTAGE типа BNS. Однако для этого типа подшипников рекомендовалось использование внешних систем смазки, что усложняло процесс обслуживания подшипников, было более энергоемким и требовало дополнительных затрат на оборудование.

В новой конструкции масляная смазка, находящаяся в отдельном закрытом резервуаре снаружи подшипника, вследствие изменения температуры подшипника в процессе эксплуатации автоматически поступает на дорожки качения. С новой системой смазки стало возможным обеспечить работу шпиндельного шарикового подшипника при нагрузках до 1,9 млн. dmn без специального обслуживания. Для эффективной работы подшипника не требуется внешних систем смазки, кроме того в процессе смазывания не возникает масляный туман. Инновационная система смазки получила название MOGS (Minimum Quantity base oil of Grease Supply).

Роликовые шарики или шариковые ролики?

Шариковый ролик на 30% компактнее, чем стандартный шарик. Следовательно, подшипник может вместить большее число тел качения нового типа, что приводит к значительному увеличению грузоподъемности и срока эксплуатации подшипника. Применение шариковых роликов открывает новые возможности по повышению компактности подшипников и машинных узлов.

Преимущества использования шариковых роликов можно рассмотреть на примере шарикового подшипника 6207, который в стандартной комплектации в соответствии с DIN 625 содержит 9 тел качения, заполняющих около 60% пространства между внутренним и внешним кольцом подшипника. Подшипник с шариковыми роликами BXRE207 вмещает 14 тел качения, заполняющих около 90% возможного пространства, что способствует увеличению продолжительности срока эксплуатации подшипника в 2,4 раза.

Подшипник с шариковыми роликами были впервые анонсированы Schaeffler Group всего каких-нибудь пару лет назад. А на сегодня группа массово производит уже четыре серии подобных агрегатов скольжения. И у каждой можно отметить свои неоспоримые преимущества.

Так, однорядные подшипники с шариковыми роликами BXRE отличаются меньшим наружным диаметром, чем стандартные подшипники с равным внутренним диаметром. Иначе говоря, им требуется куда как меньшее пространство «для собственной персоны», но при полностью сохранившейся способности выдерживать большую нагрузку. Неслучайно подшипники серии BXRE стали очень охотно устанавливать в своих изделиях производители электромоторов, стиральных машин, цепных пил и т.д.

Томское ноу-хау

Рядом с такими гигантами, обладающими мощной научно-технической базой для поиска и апробирования новых конструктивных решений, которую никак не соотнесешь с возможностями российских разработчиков, тем более радостно выделить уникальное и, не побоимся этого слова, в чем-то революционное изобретение специалистов ООО «Томские трансмиссионные системы». Эта наша сугубо отечественная фирма специализируется на инженерно-исследовательских и опытно-конструкторские работах в сфере волновых механических передач с промежуточными телами качения. Если коротко, их еще называют «редуктор-подшипник».

Следует отметить, что волновые редукторы с промежуточными телами качения как класс передаточных механизмов известны уже больше века. Но конструкторские разработки в этом направлении велись с целью практического использования какого-то одного, от силы двух достоинств данной схемы. А ведь их, обратите внимание, аж целых три: обойменная конструкция, принцип чистого качения, а также вовлечение в работу всех силовых элементов. Но никто, вот ведь какая несправедливость, достойная отдельного исследования, никто прежде не задавался целью соединить все эти достоинства в одном механизме. А вот именно это и удалось специалистам из Томска.

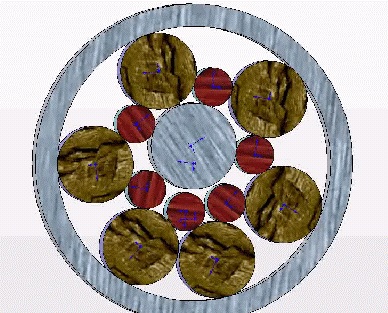

Чисто внешне редуктор-подшипник довольно похож на обычный подшипник качения. Он собран из нескольких цилиндрических и кольцевых обойм, вставленных одна в другую. Между ними катаются шарики двух типов. Те, что поменьше, как раз и служат в роли подшипника качения. А у тех, что побольше размером, задача другая – они позволяют одной обойме вращаться медленнее (или быстрее) относительно другой. Цилиндрические обоймы одновременно являются корпусом редуктора-подшипника.

Особенность томского ноу-хау заключена в расположении шариков между обоймами и геометрии криволинейных дорожек качения. Но здесь мы не станем вдаваться в конструктивные подробности, интересные исключительно узким специалистами. Все внимание уделим практическому применению инновации. По сравнению с традиционными зубчатыми редукторами, разработанный сибирскими инженерами редуктор-подшипник наделен несколькими существенными достоинствами.

Во-первых, за счет обойменного принципа компоновки он очень компактен. В его конструкции фактически нет составных частей, неотъемлемых для классического редуктора: корпуса, валов, шестерен и подшипников. Благодаря этому масса и габариты передаточного звена уменьшены на 1–2 порядка. А если еще контактирующие детали делать, допустим, из керамических материалов, которые не имеют упругих и пластических деформаций, то в деле «миниатюризации» механизма можно будет легко добиться еще более ощутимых результатов.

Во-вторых, в отличие от зубьев шестеренок, которые неизбежно трутся между собой, шарики между обоймами редуктора-подшипника просто катятся. А трение качения, как известно, гораздо меньше трения скольжения. Поэтому КПД новой волновой передачи достигает показателя 0,98. Для традиционных редукторов это недостижимый рубеж.

В-третьих, если в отдельно взятый момент у любой зубчатой передачи одновременно задействованы только два-три зуба, находящиеся в прямом контакте, то в обоймах редуктора-подшипника – все шарики без исключения. Что это дает? Как известно, потенциальная мощность, которую способен передать редуктор, определяется тем, какое усилие на срез выдерживают, не разрушаясь, одновременно находящиеся в зацеплении рабочие элементы. А далее просто сопоставьте «массовость обороны» зубьев и шариков. Надеюсь, теперь вам понятно, какие возможности по наращиванию мощности передачи открывает редуктор-подшипник…

Главное изменение, которое делает вполне осуществимым изобретение томичей, заключается в принципиальной возможности максимально приблизить двигатель с миниатюрным и при этом мощным редуктором-подшипником непосредственно к исполнительному механизму (колесу автомобиля, винту вертолета или корабля и т.п.). Иными словами, полностью отпадает необходимость в такой всегда громоздкой и тяжелой трансмиссии. Используя базовый редуктор-подшипник и несколько его модификаций, ориентированных на конкретные задачи, можно, как из конструктора, собрать любые разновидности применяемых сегодня в технике передаточных устройств. К тому же, в процессе эксплуатации новый волновой передаточный механизм не будет нуждаться ни в ремонте, ни в обслуживании.

Сегодня это революционное решение уже реализовано фирмой в конструкции оригинального гайковерта, который можно использовать при монтаже мачт ЛЭП, трубопроводов и т. п., не прилагая больших усилий. Сейчас для этих целей используют дорогостоящие и сложные гидравлические гайковерты, которые, к тому же, в 4–5 раз тяжелее. Еще несколько оригинальных решений находятся в непосредственной разработке: редуктор для электродвигателя, редуктор для ручной дрели, редукторы для усиления руля автомобиля и для электродвигателя трубопроводной арматуры.

С текущей ситуацией и прогнозом развития рынка подшипников можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок подшипников в Росси и в Украине».

Владимир Баранов

http://www.promvest.info