ТЕХНОЛОГИИ UHDE АДСОРБЦИИ ПАРАКСИЛОЛА И ИЗОМЕРИЗАЦИИ КСИЛОЛОВ

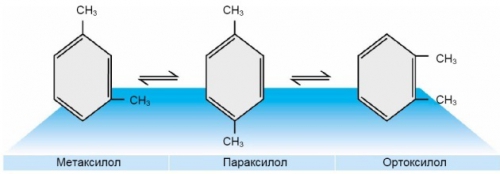

Методом традиционной дистилляции практически нельзя отделять параксилол от метаксилола, потому что их точки кипения слишком близки друг к другу.

В отличие от этого, ортоксилол легко отделять способом традиционной дистилляции, потому что его температура кипения значительно выше, чем точка кипения данных изомеров.

Наиболее распространенная в настоящее время технология отделения параксилола – адсорбция с помощью молекулярных сит. Также широко используется технология кристаллизации, особенно в Северной Америке и Западной Европе. Однако, одним из преимуществ адсорбции над кристаллизацией – высокий коэффициент извлечения за один проход (до 97 %) и факт, что эвтектический предел кристаллизации составляет 65 %. Все промышленные процессы адсорбции параксилола работают на базе изотермической жидкофазной адсорбции. Хорошая селективность, адсорбирующая способность и десорбируемость адсорбента являются ключевыми факторами десорбции.

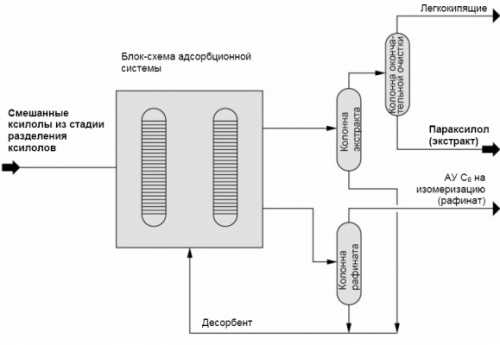

Основное оборудование процесса адсорбции - адсорбционные колонны, в которых следующие операции протекают в комплексном полунепрерывном режиме работы:

• Подача смешанных ксилолов

• Удаление экстракта (параксилола) разбавлением с помощью десорбента

• Удаление рафината (этилбензол, метаксилол и ортоксилол) разбавлением с помощью десорбента

• Подача рекуперированного десорбента

Потоки разбавленного экстракта и рафината подвергаются фракционированием в соответственных колоннах экстракта и рафината для рекуперации десорбента, который подаются обратно в адсорберы.

Рис. 5-11

Стадия адсорбции параксилола

Технология изомеризации ксилолов

После удаления параксилола (и опционально ортоксилола) из потока АУ С8, он направляется на стадию изомеризации в целях восстановления равновесия смеси ксилолов. Это достигается за счет превращения метаксилола (и ортоксилола, если он присутствует) и этилбензола в параксилол способом изомеризации до установления равновесия. Изомеризат затем возвращается на стадию фракционирования ксилолов, в которой извлекается ценный параксилол (и опционально ортоксилол). Метаксилол и этилбензол возвращаются в циркуляционный контур.

В качестве альтернативы этилбензол может быть деалкилирован в бензол и этан. Способ превращения этилбензола зависит от используемого типа катализатора. Катализаторы разделяются на две группы в зависимости от того, изомеризуют ли они этилбензол в другие ксилолы или деалкилируют ли они этилбензол. При использовании обоих типов катализатора, ксилолы могут быть изомеризованы в близкую к равновесию смесь изомеризатов ксилола.

При этом максимальный выход параксилола из сырья обеспечивается при использовании катализатора изомеризации этилбензола. Изомеризация этилбензола сложнее, чем изомеризация ксилола, она протекает на бифункциональном кислотно-металлическом катализаторе в присутствии промежуточных продуктов нафтенов С8. При использовании данного типа катализатора необходима высокая концентрация нафтенов С8 в циркуляционном контуре реактора для обеспечения эффективного превращения этилбензола в ксилолы. То есть особенно рекомендуются виды сырья с высокой концентрацией этилбензола, как, например, пиролизный бензин, так как этилбензол превращается в нафтены, что обеспечивает необходимую концентрацию нафтенов. Коэффициент изомеризации этилбензола обычно составляет от 30 до 35 %.

С текущей ситуацией и прогнозом развития российского ароматических углеводородов можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков: