ОБЗОР ТЕХНОЛОГИЙ ПОЛУЧЕНИЯ КСЕНОНА

Свойства инертных продуктов разделения воздуха значительно отличаются друг от друга. Например, нормальная температура кипения ксенона на 161К выше, чем у гелия, а атомная масса (нормальная плотность) Xe более чем в 30 раз выше, чем у Не.

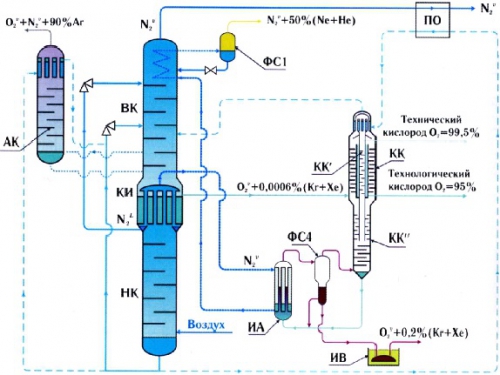

В меньшей степени, но все же достаточно ощутимо, заметны различия в паре неон-криптон: по плотности они отличаются в четыре раза, а разность температур кипения составляет около ста градусов. Такие особенности веществ приводят к тому, что легкие и тяжелые инертные газы накапливаются в противоположных секциях воздухоразделительного аппарата (рисунок 1.1). Гелий и неон концентрируются в азотной (газовой) «подушке» нижней колонны.

Следовательно, криптон и ксенон собираются не в газе, а в жидкости, не в азоте, а в кислороде и не в нижней, а в верхней колонне воздухоразделительной установки. Технологическая последовательность получения Кr и Хе представлена в таблице 1.5.

Классическая технология первичного концентрирования

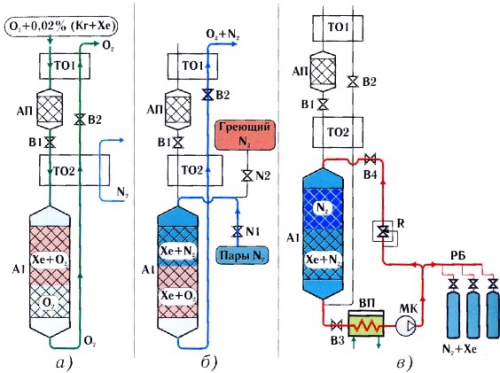

При ректификации воздуха криптон и ксенон полностью «отмываются» в куб нижней колонны НК (рисунок 1.1). Далее, в виде весьма бедного криптоном раствора (кубовой жидкости) тяжелые «инерты» переводятся в верхнюю колонну ВК воздухоразделительной установки. В ней криптон и ксенон уносятся флегмой в сторону конденсатора КИ. В потоке кислорода, отбираемом над конденсатором, суммарная концентрация (Кг+Хе) не превышает 0,0006%, что всего в пять раз больше, чем их содержание в атмосферном воздухе.

Сопоставление технологических последовательностей получения инертных газов

| Кислород | Объемная доля криптона, % | ||||

| 0,0006% | 0,2-0,3 | 94,5 | 0,0001 | 99,999 Кг | |

| Объемная доля ксенона, % | |||||

| <0,0001 | 0,015-0,02 | 5 | 99,999 Хе | 0,0001 | |

| Первичное концентрирование в крипт. колонне | Каталитическое «выжигание» углеводородов | Очистка в блоке адсорберов | Обогащение сырой смеси в колонне | Разделение Кг-Хе-смеси в колоннах | |

| ←О2 | CmHn+O2→CO2+H2O | ↓CO2↓H2O↓ | ↑O2↑ | ↑Kr;Xe↓ | |

Первичное концентрирование криптоновой фракции проводят в сдельной колонне КК (рис. 1.1). По существу она является комплексом нескольких ректификационных аппаратов. Поток газообразного кислорода, подаваемый в среднюю часть криптоновой колонны, представляет собой многокомпонентную смесь. Помимо следов Кг и Хе, в ней содержатся углеводороды (преимущественно - метан). Через верхний конденсатор криптоновой колонны проходит поток кубовой жидкости, переохлажденной в аппарате ПО. Ожижаемый в конденсаторе кислород образует два потока флегмы - периферийный и внутренний. В периферийной части КК основной поток отмывается от примесей и покидает колонну по кольцевому каналу в виде 95%-го технологического кислорода.

Внутренний поток флегмы из верхнего конденсатора поступает в центральный канал КК' и служит для отмывания потока технического О2. Внутренняя секция питается газообразным кислородом из нижней части колонны КК". Этот поток пара обогащен криптоном и другими примесями. В секции КК' технический кислород практически полностью очищается от тяжелых инертных газов и углеводородов и покидает установку с чистотой 99,5%.

Рисунок 1.1. Схема подключения колонны первичного концентрирования криптона к воздухоразделительной установке: ВК – верхняя колонна; НК – нижняя колонна; КИ – конденсатор-испаритель; ФС1 – встроенный фракционный сепаратор; АК - аргоновая колонна; КК - криптоновая колонна; ФС4 - фракционный сепаратор криптона; ИА - испаритель азотный; ИВ - испаритель водяной; ПО - переохладитель кубовой жидкости

Кубовая фракция, обогащенная криптоном и ксеноном, из нижней секции колонны КК" направляется в трубки испарителя ИА. Там кислород почти полностью переходит в пар за счет теплоты конденсаций азота в межтрубном пространстве.

Газообразный N2 поступает из конденсатора КИ нижней колонны НК воздухоразделительного аппарата. После неполной конденсации поток азота дополнительно охлаждается в верхней части ВК и направляется в фазовый сепаратор неоногелиевой смеси ФС1.

Испарившийся в ИА кислород отделяется в сепараторе ФС4 и возвращается в нижнюю часть криптоновой колонны КК". Жидкая фаза сепаратора ФС4 представляет собой первичный криптоновый концентрат (ПКК). Продукт первичного обогащения состоит практически из чистого кислорода и содержит не более 0,2-0,3% смеси Kr+Xe. Наряду с насыщением жидкого кислорода криптоном (ксеноном), в нем накапливаются и углеводороды. Поэтому дальнейшее обогащение ПКК выше указанного предела опасно.

Газификацию полученного бедного концентрата производят в ИВ за счет теплообмена с горячей водой. Конструкция аппарата не допускает роста доли углеводородов выше опасного уровня. Конструктивные и расходные характеристики криптоновых колонн представлены в таблице 1.6. Высота колонны в установке КтК-12-1 превышает 9м.

Характеристики колонн первичного концентрирования криптона

| Тип ВРУ | Диаметр тарелки, мм | Число тарелок | Скорость паров, м/с | |

| Внутренний | Наружный | |||

| КтК-12-1 | 290 | 700 | 22 | 0,37 |

| КтК-35-2 | 800 | 2200 | 18 | 0,32 |

| 370 | 850 | 15 | 0,35 | |

Значительные размеры колонны первичного концентрирования, а также отбор и испарение части кубовой жидкости сказываются на характеристиках основного воздухоразделительного аппарата. Обычно для криогенного обеспечения криптоновой колонны требуется повысить холодопроизводительность воздушного цикла ВРУ на 10-15%.

Вторичное обогащение продукта методом ректификации

Обогащение криптоновой смеси вынужденно ограничивают на уровне 0,2-0,3%. Наиболее распространенным способом дальнейшей очистки продукта является технология УСК (установка сырого криптона). Установками УСК-1М комплектовалось большинство крупных отечественных воздухоразделительных комплексов. Состав криптоноксеноновой смеси в соответствии с ГОСТ 10218-77 представлен в таблице 1.7.

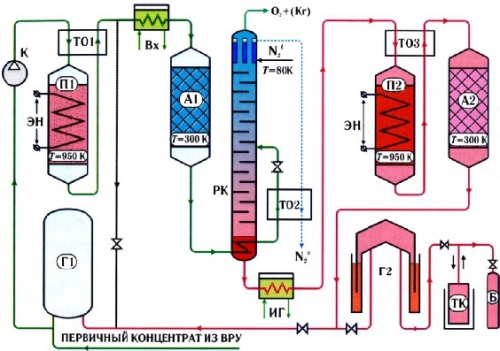

Рисунок 1.2. Упрощенная схема установки типа УСК- 1М: К - компрессор; П1, П2 - печи выжигания углеводородов; Al, А2 - адсорберы; П, Г2 - газгольдеры; РК - колонна; ТК - термокомпрессор; ВХ - водяной холодильник; ИГ - испаритель; ТО - теплообменники; Б - баллон с продуктом; ЭН - электронагреватели

В технологии УСК по существу реализованы два этапа очистки. На первом - производится «выжигание» углеводородов (печь П1). После реакции каталитического гидрирования смесь охлаждается до температуры окружающей среды в теплообменнике ТО1 и холодильнике ВХ. Продукты реакции (водяной пар и диоксид углерода) улавливаются в блоке комплексной осушки и очистки. Блок состоит из адсорберов, заполненных синтетическим цеолитом NaX. Его условно изобразили на рисунке в виде одного аппарата А1.

Объемные доли продуктов на выходе из установки УСК

| №№ | Вещество | Концентрация, % |

| 1 | Криптон, не менее | 94,5 |

| 2 | Ксенон, не менее | 5 |

| 3 | Азот, не более | 0,4 |

| 4 | Кислород, не более | 0,01 |

| 5 | Метан, не более | 0,01 |

| 6 | Диоксид углерода, не более | 0,01 |

| 7 | Водяной пар, не более | 0,01 |

Таблица 1.7.

Источник: по данным открытых источников информации.

На втором этапе сухой концентрат, очищенный от углеводородов и высококипящих примесей, поступает на дальнейшее обогащение в колонну вторичного концентрирования РК. В змеевике куба РК смесь при давлении 0,4-0,45 МПа охлаждается с 290 К до 140 К за счет испарения кубовой жидкости. В теплообменнике ТО2 температура концентрата понижается до 115 К выходящим из конденсатора колонны азотом. Затем его дросселируют в среднюю часть колонны. Из верхней части колонны РК отводится кислород высокой концентрации с незначительными примесями криптона. Этот продукт возвращается в установку первичного концентрирования (рисунок 1.1). Объемная концентрация криптона и ксенона в кубе колонны РК возрастает в сотни раз и достигает 99,5-99,9 %. Одновременно в такой же пропорции повышается объемное содержание углеводородов (СН4, С2Н2 и др.). Поэтому углеводороды подвергают повторному «выжиганию» и очистке от продуктов реакции в печи П2 и адсорбере А2, соответственно.

Несмотря на распространенность установок УСК, они, к сожалению, не лишены недостатков. Главные из них - большие габариты, наличие в схеме поршневых компрессоров и низкий коэффициент извлечения (С=0,75). Для замены морально устаревших установок УСК разработаны установки нового поколения типа «Хром-3» (рисунок 1.3).

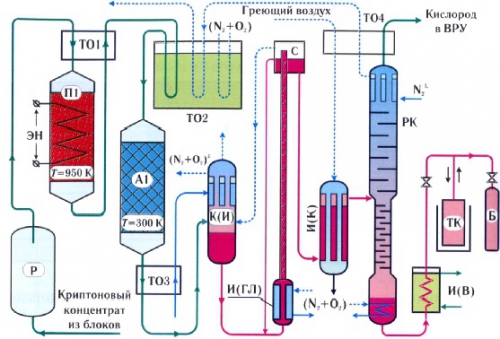

Рисунок 1.3. Технологическая схема установки «Хром-3»: Р - ресивер; Ш - печь выжигания углеводородов; ТО1-ТО4 - теплообменники; А1 - адсорбер; РК - колонна; ТК - термокомпрессор; К(И), И(К) - конденсаторы-испарители; И(ГЛ) - испаритель газ-лифта; С - сепаратор; И(В) - испаритель водяной; Б - баллон (Кг+Хе)

Отличительными особенностями новых установок является использование газ-лифта для повышения давления. Такой прием позволил вывести из схемы кислородные компрессоры. Кроме того, учитывая, что при окончательной переработке криптоновый концентрат, как правило, подвергается очистке от углеводородов, в установке исключили вторую ступень «выжигания» CmНn. Комплекс «Хром-3» относительно компактный и занимает площадь 200-250 м2. Это допускает его размещение в непосредственной близости от блоков разделения воздуха. Важным эксплуатационным преимуществом новой техники является повышенный коэффициент извлечения (С=0,97-0,99).

Рисунок 1.4. Промышленные установки нового поколения «Хром-3»

Технические характеристики установки «Хром-3»

| Характеристика | Величина | |

| Расход концентрата (0,2 % Kr) на выходе из ВРУ при давлении 0,3-0,4 ати | 150-300 м3/ч | |

| Установленная мощность | 100 кВт | |

| Качество продукта (примеси), % | Азот | 0,4 |

| Кислород | <0,01 | |

| Двуокись азота | <0,01 | |

| Пары воды | <0,01 | |

| Потребляемая энергия (в зависимости от режима) | 5-50 кВт∙ч | |

| Расходы: | Азот жидкий | 125 кг/ч |

| Вода | 1 м3/ч | |

| Воздух сжатый | 500 м3/ч | |

| Коэффициент извлечения Kr-Хе-смеси | 0,97-0,99 | |

Таблица 1.8.

Источник: по данным открытых источников информации.

Адсорбционные технологии извлечения криптона и ксенона

В предыдущих разделах изложены методы получения Kr и Xe, основанные на ректификации. Сорбционные средства в них используются только в качестве вспомогательных систем очистки. Наряду с этим, известны способы извлечения криптона и ксенона, в которых на адсорберы возложена основная функция.

Почему же адсорбционные приемы обогащения находят распространение при явных преимуществах ректификационных систем? Причина в том, что на многих предприятиях эксплуатируется значительное число ВРУ, которые не производят полноценный концентрат Кr-Хе, пригодный в качестве сырья для установок УСК-1М и «Хром-3». В этой ситуации ксенон можно извлекать из так называемого «грязного» жидкого кислорода. Этот поток по соображениям взрывобезопасности отводится из ВРУ и содержит приемлемое количество криптона и ксенона (таблица 1.9).

Сравнительный состав криптоноксеноновых смесей

| Компонент | Первичный концентрат, % | «Грязный» кислород, % |

| Криптон | 0,2 | 0,01-0,02 |

| Ксенон | 0,015 | 0,004-0,006 |

| Метан | 0,2-0,4 | 0,01-0,03 |

| Этан | 0,01 | 0,001-0,003 |

| СО2 | 0,001 | 0,0001-0,0005 |

| Азот | 1,7 | 0,1 |

| Кислород | ≈98 % | ≈99,8 % |

Преимущества адсорбционных технологий - универсальность, т.е способность последовательно решать несколько задач:

- поглощение из весьма бедной смеси криптона и ксенона;

- замещение азотом кислорода (основного вещества в потоке);

- хроматографическое разделение компонентов смеси в процессе десорбции.

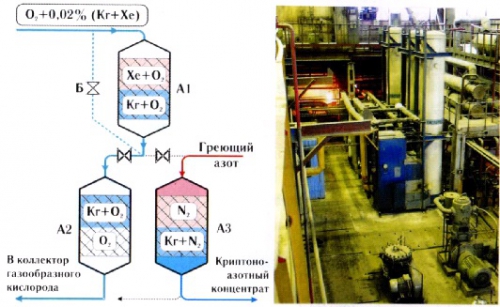

Схематически процесс получения концентратов показан на рисунок 1.5. В адсорбере А1 ксенон извлекается из потока кислорода и задерживается в верхней части аппарата. Постепенно слой, насыщенный ксеноном, расширяется и через 2-3 месяца достигает нижних сечений А1. Поскольку рабочий цикл в ксеноновом адсорбере значительно превосходит по времени процесс регенерации, то цервой ступени ограничиваются одним аппаратом А1. На время отключения первой ступени на регенерацию поток в А2 (A3) направляют по байпасной ветке (Б).

Поглощение криптона - более динамичный процесс. Скорость перемещения адсорбционной волны Кr в аппарате А2 в десятки раз опережает скорость ксенонового фронта в А1. Время работы до проскока криптона составляет несколько дней. Поэтому криптоновая ступень образована двумя переключающимися адсорберами А2 и A3.

Рисунок 1.5. Упрощенная схема адсорбционного блока для извлечения Кr и Хе и внешний вид блока из трех аппаратов в цехе: А1 - ксеноновый; А2, A3 - криптоновые адсорберы; Б - байпасная линия А1.

На рисунке 1.6 представлены основные процессы, протекающие в адсорбционном блоке для получения N2-Хе-смеси из потока «бедного» кислорода. Рассмотрим последовательность процессов работы установки.

Поглощение ксенона (рис. 1.6-а). Газообразный «грязный» кислород (таблица 1.9) поступает из испарителей ВРУ в предварительный теплообменник ТО1, где охлаждается до Т≈200К. Начальная очистка меси от тяжелых углеводородов и радона происходит во вспомогательном адсорбере АП. В теплообменнике ТО2 температура смеси понижается за счет теплообмена с холодным азотом до уровня, превышающего на ∆Т=10-15К температуру жидкого кислорода. Ксенон поглощается в адсорбере А1. Отбросный поток, представляющий собой чистый кислород, через теплообменники ТО2 и ТО1 сбрасывается в атмосферу. Этап накопления продолжается от 2-х до 3-х месяцев и заканчивается после появления проскока ксенона на выходе из адсорбера А1.

Рисунок 1.6. Принципиальная схема установки получения азотоксеноновой смеси: АП - предварительный адсорбер; А1 - адсорбер ксеноновый; R - редуктор; ТО1 и ТО2 - теплообменники; МК - мембранный компрессор; ВП - водяной подогреватель; РБ - рампа баллонная; В1-В4 и N1, N2 - управляющая арматура

Замещение кислорода (рисунок 1.6-б). Подача исходного продукта в адсорберы временно прекращается (В1 закрыт). Процесс вытеснения кислорода из адсорбера А1 осуществляют путем подачи холодного азота из ВРУ через N1. Замещение сопровождается сбросом выходящего кислородоазотного потока в атмосферу через В2. По сравнению с кислородом азот является менее адсорбируемым компонентом. Поэтому достичь полного замещения О2 не удается. Тем не менее, остаточная концентрация кислорода 0,3-0,5 % в конце этапа замещения обеспечивает безопасность дальнейшего обогащения смеси.

Концентрирование (рисунок 1.6-б). Для обогащения с помощью сорбента используют прием газовой хроматографии. В адсорбере А1 создается движущееся (сверху вниз) температурное поле путем подачи в него через вентиль N2 греющего азота. В результате появления фронта повышенной температуры происходит десорбция азота и ксенона (а также криптона и метана). Ксенон перемещается в нижние холодные слои сорбента, в то время как азот, не задерживаясь в адсорбере, выбрасывается в атмосферу. Ксенон концентрируется в относительно узком слое сорбента, сохраняющем низкую температуру. Процесс заканчивается при появлении на выходе следов Хе.

Разделение (рис. 1.6-в). Для сбора продукционной азотоксеноновой смеси вводится в действие циркуляционный контур, включающий в себя водяной подогреватель ВП, компрессор МК и редуктор R. За счет воздействия температурного поля осуществляется десорбция ксенона из нижних слоев сорбента, сопровождаемая ростом давления в контуре. Избыточный продукт (ксеноноазотная смесь) сбрасывается в баллоны на рампе РБ. Процесс циркуляции заканчивают после полного отогрева аппарата А1 до положительных температур и прекращения роста давления в замкнутом контуре.

Адсорбционные методы позволяют:

- снизить уровень взрывоопасности;

- получать криптоновый и ксеноновый концентраты отдельно;

- извлекать ксеноновый концентрат даже на тех ВРУ, которые не оборудованы колонной первичного концентрирования;

- отказаться от промежуточного химического окисления углеводородов.

Последняя характеристика адсорбционных блоков крайне важна, так как позволяет резко сократить размеры всей установки. Это, в свою очередь, допускает размещение адсорберов в непосредственной близости от блоков ВРУ (рисунок 1.5).

Особенности получения чистых криптона и ксенона.

Для разделения криптоноксеноновой смеси и получения товарных продуктов используются преимущественно процессы ректификации. Особенностями такого процесса сепарации являются:

- присутствие в криптоновом концентрате (табл. 1.7) двух групп примесей (по отношению к Kr и Хе) — высоко- и низкотемпературных;

- получение в установке двух целевых продуктов высокой чистоты;

- высокая стоимость веществ и стремление к максимальному коэффициенту извлечения.

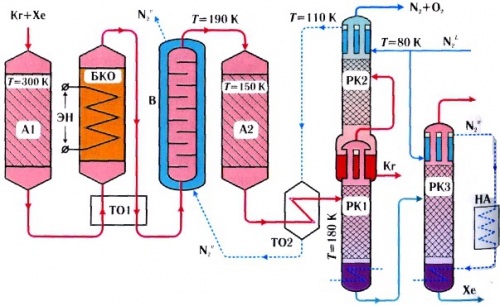

Учитывая перечисленные признаки, окончательную очистку и разделение криптонового продукта проводят в несколько этапов. Одна из возможных схем получения криптона и ксенона показана на рисунке 1.7. Установка включает три ректификационные колонны, два адсорбера, блок каталитической очистки от углеводородов и вымораживатель.

Рисунок 1.7. Установка для очистки и разделения криптона и ксенона: Л1 и Л2 - адсорберы; БКО - блок каталитической очистки; В - вымораживатель примесей; ТО1 и ТО2 - теплообменники; РК1-РК3 - ректификационные колонны; НА - нагреватель азота

После доочистки исходной смеси последовательно в аппаратах А1, БКО, В и А2 она подается с температурой около 180К в колонну РК1. Криптон, содержащий низкотемпературные компоненты, отбирается над крышкой конденсатора-испарителя. В дальнейшем летучие примеси (в основном N2, Ar и О2) отделяются в колонне РК2 и выводятся наружу в виде отдувки. Кубовая жидкость колонны РК1, помимо ксенона, содержит следы криптона, диоксида углерода и тетрафторметана (CF4). Окончательная очистка Хе производится в колонне РК3. Чистые криптон и ксенон выводятся в виде кубовых продуктов из колонн РК2 и РК3.

В качестве хладагента в конденсаторах колонн РК2 и РК3 используется жидкий азот. Пары N2 направляются в охлаждающую рубашку вымораживателя В. Газообразный азот применен также и в качестве греющей среды в кубовых секциях колонн РК1 и РК3. Расход азота по составляет 20 кг/м3 концентрата. Такая схема работает циклично, так как в ней не предусмотрены дублирующие аппараты очистки. Поэтому продолжительность пусковой кампании определяется временем работы до проскока в адсорбере А2. Качество получаемых продуктов представлено в таблице 1.10. Из-за потерь продукта в процессе регенерации адсорберов и отогрева вымораживателя коэффициент извлечения целевых продуктов не превышает 95%.

Состав примесей в продукционных Кr и Хе в ррт (1 ррт=0,0001%)

| H2 | N2 | О2 | Ar | СО | CO2 | Н2O |

| 0,5 | 2,0 | 0,5 | 0,5 | 0,3 | 0,5 | 1,0 |

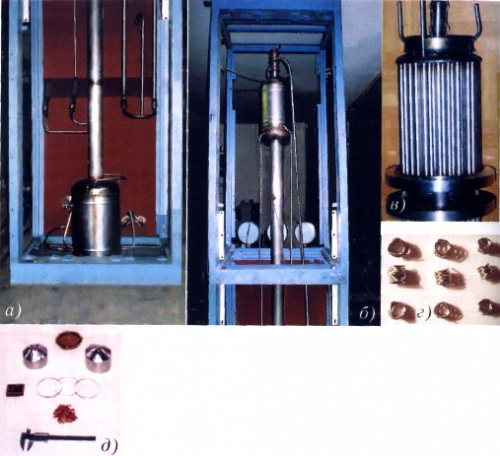

Производительность по исходной смеси промышленной установки составляет в среднем 5 нм3/ч. Учитывая относительно малые расходы продукта, в качестве ректификационных аппаратов использованы не тарельчатые, а насадочные колонны. В подобных аппаратах в качестве массообменной насадки используются седловидные сетчатые элементы или спирально-призматические структуры в сочетании с отбойниками флегмы, которые располагаются по высоте колонны с шагом (3-5)D. Узлы и детали насадочной колонны показаны на рисунке 1.8.

Рисунок 1.8. Некоторые узлы и элементы колонны для получения чистых Kr и Xe: а, б – нижняя и верхняя секции; в – конденсатор; г, д – элементы насадки

C текущей ситуацией и прогнозом развития рынка ксенона и криптона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок тяжелых инертных газов в России».

Светлана Коротаева,

www.newchemistry.ru