ПОДГОТОВКА ШЛАКОВ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Исследование показывает, что, несмотря на то, что имеется небольшое снижение прочности цементного раствора с портлендским цементом и шлаком на ранней стадии, более долговременная прочность не пострадала от замены до 20% размолотого гранулированного доменного шлака (GGBFS) шлаком из EAF.

Твердые отходы, которые образуются при использовании металлургических технологий обогащения и рафинирования, называются «шлаком». Они состоят преимущественно из оксидов и силикатов магния, кальция, алюминия, железа и т. д. Шлаки, которые образуются при реализации технологий производства железа и стали, могут, в самом общем виде, подразделяться на три категории:

• Доменный шлак (BFS), образующийся при производстве чугуна или доменного чугуна в доменной печи.

• Стальной шлак, получаемый из кислородных конвертеров (BOF) и электродуговых печей (EAF).

• Ковшовый рафинировочный шлак, образующийся при использовании технологий рафинирования стали в ковшах.

Доменный шлак после гранулирования и размалывания широко используется при производстве цемента и бетона. Стальному шлаку, напротив, еще предстоит найти применение с добавленной стоимостью помимо его нерегулярного использования в качестве цементирующего вяжущего вещества. Чаще всего он используется как материал для захоронения отходов. В этой связи предшествующая работа была, по большей части, сконцентрирована на поиске и использовании потенциальных преимуществ стального шлака как материала с ресурсным потенциалом.1

Производство готовой стали увеличилось в Индии с 15.2 метрической тонны в 1993-94 гг. до 36.9 метрической тонны в 2003-2004 гг., то есть был зафиксирован рост на 9%. Объем производства нерафинированной стали за первые восемь месяцев 2006 г. составлял 28 метрических тонн. Индия теперь занимает седьмое место в мире среди крупнейших производителей стали, она несколько опережает Украину и догоняет Южную Корею.2 Примерно 41% готовой стальной продукции приходится на долю интегрированных сталелитейных предприятий, а 59% производства приходится на сталь ограниченного применения. На долю BOF и EAF приходится 55% и 39% от общего объема производства нерафинированной стали соответственно, а оставшиеся 6% приходятся на долю устаревшей технологии обработки в мартеновской печи (OHF).3

В центре внимания в данной работе находится использование стального шлака для применений помимо материала-заполнителя. Здесь предпринимается попытка характеристики физико-химических и минералогических свойств шлака до и после тепловой обработки с тем, чтобы оценить его потенциал для использования в качестве цементирующего вяжущего вещества, а также в качестве заменителя песка в строительных цементных растворах.

Материалы и методы

Стальной шлак поступал с электродуговой печи компании M/S. Ispat Industries Ltd, которая расположена в окрестностях Мумбаи (Бомбея) в Западной Индии. Интегрированное сталелитейное предприятие производительностью в три метрических тонны производит как доменный, так и стальной шлак. Доменный шлак после гранулирования потребляется находящимся поблизости предприятием Indorama Cement Ltd для производства портлендского шлакового цемента и GGBFS, соответствующего BS-6699. Стальной шлак после измельчения частично перерабатывается агломерационной установкой. Хотя эта установка работает на основе управления отходами с нулевым остатком, для остающегося количества стального шлака все еще предстоит найти какое-либо полезное применение.

Методы

Для создания характеристики шлака использовались следующие аналитические инструменты:

• Рентгеновская флюоресценция (XRF) и рентгеновская дифракция (XRD) для элементного и фазового состава.

• Сканирующая электронная микроскопия (SEM), энергодисперсионный рентгеновский анализ (EDXA) и оптическая микроскопия для морфологического и микроструктурного анализа.

Испытание на размалываемость проводилось на размоле связывающего вещества. Небольшое количество образца, который в крупнозернистой фракции обычно обогащается, собрали и исследовали с точки зрения фазового состава. Удельный вес образцов определялся с помощью пикнометра с использованием керосиновой среды и гелиевого пикнометра.

Одной из называемых причин плохой способности шлака из электродуговых печей к затвердеванию под воздействием воды или к пуццолановой реакции, является отсутствие стеклянного компонента. Для того чтобы повысить содержание стеклянного армирующего материала, шлаки из EAF разминались до размера компонентов в 10 мм и подергались плавлению при температуре 1500°C в индукционной электрической печи с внутренней углеродной футеровкой. После гомогенизации расплав быстро охлаждали в воде. Образцы шлака из EAF до и после обработки размалывали в лабораторной шаровой мельнице до получения размера частиц 390 м2кг-1 – 400 м2кг-1 и оценивали их гидравлическое поведение в составе на основе портлендского шлакового цемента для использования в качестве частичного заменителя GGBS.

Для того чтобы оценить пригодность шлака из EAF для использования в качестве заменителя песка в рецептурах растворов для кладки стен, шлак разламывали в роторной дробилке с вертикальным валом (VSI) для получения нужных размеров фракций песка. Измельченный материал отливали в форме призм с размерами 25 мм x 25 мм x 282 мм, которые состояли из одной части цемента и трех частей раздробленного песка EAF. После отверждения призмы испытывали на автоклавное расширение и расширение Ле Шателье в соответствии с нормативами Индийского бюро стандартов (BIS).4 Предел прочности при сжатии раствора был испытан на 50-мм кубах в соответствии со стандартной практикой.5 В качестве контрольного образца использовался обыкновенный песок вместо шлака из EAF для всех испытаний.

Результаты и обсуждение

Химический анализ

Химический анализ шлака из EAF дан в таблице 1. Шлак демонстрирует увеличение массы, превышающее значение, которое можно объяснить присутствием серы, что указывает на наличие самородного железа. Железо присутствует и при двух-, и при трехвалентном насыщении окислением. По сравнению с некоторыми европейскими стальными шлаками, о которых сообщалось в более ранних работах6-8, шлак из EAF, рассмотренный а данной работе, содержит больше алюминия и количество свободной извести, которым можно пренебречь.

таблица 1 – Химический состав шлака из EAF

| Оксиды | Масса (%) |

| SiO2 | 18.2 |

| Al2O3 | 9.80 |

| Fe2O3 | 29.7 |

| CaO | 30.8 |

| MgO | 8.50 |

| TiO2 | 0.85 |

| MnO | 0.60 |

| P2O5 | 0.67 |

| S | 0.05 |

| Увеличение при возгорании | 2.10 |

таблица 2 – Классификация стального шлака на основе щелочности и минералогии

| Способность к затвердеванию под воздействием воды | Группа | Щёлочность | |

|

|

| CaO SiO2 | CaO (SiO2 + P2O5) |

| Низкая | оливин | 0.9 - 1.5 | 0.9 - 1.4 |

|

| мервинит | 1.5 - 2.7 | 1.4 - 1.6 |

| Средняя | двухкальциевый силикат |

| 1.6 - 2.4 |

| Высокая | трехкальциевый силикат | >2.7 | >2.4 |

Показатель щелочности шлака, рассчитанный на основе CaO/SiO2 и CaO/(SiO2+P2О5) составляет 1.85 и 1.78 соответственно. Взаимоотношения между щелочностью, фазовым составом и гидравлической активностью стального шлака по данным источников, представлены в таблице 2. Соответственно шлак из EAF, рассмотренный в данном исследовании, относится либо к группе мервинита с низкой реактивностью, либо к области между группой мервинита – двухкальциевого силиката с активностью от низкой до средней.

Минералогический анализ

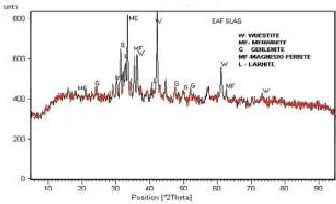

Минералогический состав композитного шлака из EAF (а также более трудно поддающейся перемалыванию фракции, полученной при размоле связующего вещества) был проанализирован с помощью XRD (Рисунок 1). Анализ шлака показал присутствие вюстита (FeO), за которым следуют магнезиоферрит (MgFe2O4), геленит (Ca2Al(AlSi)2O7), монтичеллит (CaMgSiO4) и ларнит (Ca2SiO4). Более трудно поддающаяся размалыванию фракция шлака из EAF содержит больше вюстита, но мало ларнита и геленита.

Физические параметры

Удельный вес шлака, который определяется с помощью гелиевого пикнометра, составляет 3.72 по сравнению со значением 3.65, определенным методом пикрометрии с использованием керосина. Индекс связывания шлака составляет 27 кТу-1, т. е. несколько менее значений 29-30 кТу-1, имеющихся у стальных шлаков LD индийского происхождения.10

Свойства шлака из EAF с быстрым охлаждением расплава

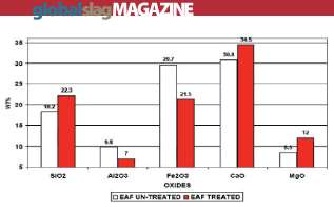

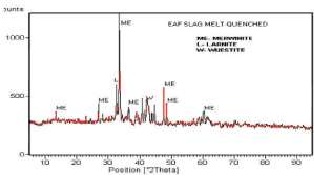

Изменение концентрации неорганических оксидов до и после обработки показано на Рисунке 2. Фазовый состав по результатам XRD показан на Рисунке 3. Из результата XRD видно, что обработка образца быстрым охлаждением расплава в печи с графитовой футеровкой не дает никакого увеличения стеклянной фазы. Сообщается, что при аналогичной обработке золы-уноса получается концентрация стекла более 95% с сильно улучшенными зольно-пыльными свойствами.11 Тем не менее, исследуемый в настоящей статье шлак из EAF имеет более высокую степень кристалличности по сравнению с необработанным шлаком. Имеется заметное снижение содержания оксида железа а образцах обработанного шлака с сопутствующим повышением содержания CaO и SiO2. Такое снижение может объясняться тем, что в ходе плавления часть железа выделяется в виде ячеистой массы, и, как правило, оседает на дне и боковых стенках футерованной графитом печи. Эту часть физически отделяют от остального материала перед проведением анализа. Фазовый состав показывает увеличение содержания мервинита и ларнита и уменьшение вюститовой фазы.

Рисунок 2 – Изменение основных оксидов шлака из EAF до и после обработки с быстрым охлаждением расплава.

Рисунок 3 - XRD шлака из EAF после обработки с быстрым охлаждением расплава.

Удельная масса шлака составляет 3.5, что незначительно превышает значение для соответствующего необработанного шлака из EAF. Шлак пористый, и легко поддается размолу. В условиях таких же концентраций при размоле на лабораторной шаровой мельнице для получения на обработанном шлаке тонкости измельчения 400 м2кг-1 требуется в два раза меньше времени, чем при работе с необработанным шлаком из EAF.

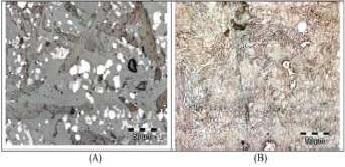

Микроструктура

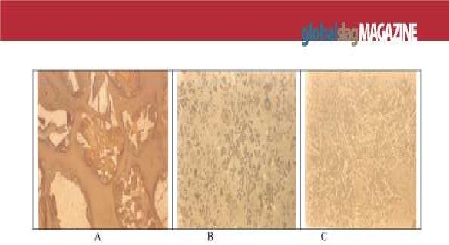

Микроструктура шлака из EAF до и после обработки дана на Рисунке 4. В шлаке из EAF обнаруживается преобладающее присутствие вюстита с высокой отражающей способностью, а также магнезиоферрита и силикатов. Образца расплава с быстрым охлаждением имеют типичную древовидную структуру с более мелкими кристаллами мервинита и ларнита с прекрасной ориентацией. Вюстит содержится в меньшем количестве, зачастую, в виде фазы внедрения в матрице.

Аналогичное исследование, проведенное на индийским стальных шлаках, в которых участвовал автор данной статьи, не обнаружило такого уменьшения содержания железа или какого-либо иного изменения фазового состава10. В этом исследовании эксперимент с быстрым охлаждением расплава производился в лабораторном масштабе с использованием платинового тигеля и оксидной керамической футеровки. В микроструктурах, тем не менее, были выявлены существенные отличия, аналогичные тем, о которых уже говорилось в настоящей статье (Рисунок 5).

Справа: Рисунок 4 – Микроструктура шлака из EAF до (A) и после (B) обработки с быстрым охлаждением расплава в печи с графитовой футеровкой. Яркие кристаллы вюстерита мельче, а удлиненные кристаллы мелилита создают более мелкие древовидные кристаллы мервинита и ларнита. (После ниталевого травления).

Параметры прочности.

Сообщается, что специальный портлендский цемент со стальным и доменным шлаком (PSBC), в состав которого входят 30% стального шлака, 30% GG-BFS, 35% цементного клинкера и 5% гипса, реализовывался на рынке Китая на протяжении более чем 20 лет.9 У этого типа цемента, несмотря на то, что у него ниже прочность на ранней стадии твердения и большая продолжительность схватывания, имеются преимущества за счет низких энергетических затрат, более низкой теплоты гидратации, более высокой прочности на поздних стадиях твердения и большей устойчивости к истиранию. Более или менее аналогичные составы испытывались в данной работе с использованием обработанного и необработанного шлаков. Результаты даны в таблице 3.

| Состав | Контрольный образец | Шлак из EAF (необработанный) | Шлак из EAF (с тепловой обработкой) |

| OPC % (включая гипс) | 50 | 50 | 50 |

| GGBS % | 50 | 30 | 30 |

| EAF % |

| 20 | 20 |

| Вода стандартной консистенции | 29.5 | 26.5 | 26.5 |

| Время схватывания (в минутах) Начальное/конечное |

120 210 |

130 220 |

120 220 |

| Прочность при сжатии (мПа) при 27°C 1 день 2 дня 3 дня 4 дня |

14.1 32.2 47.0 58.6 |

13.8 28.0 45.0 58.0 |

14.1 31.0 44.8 61.0 |

Одним из наиболее впечатляющих свойств введения стального шлака является заметное снижение потребности в объеме воды, необходимом для получения стандартной консистенции. Не наблюдалось никакого существенного изменение времени схватывания для контрольного образца, содержащего только GGBS и никакого шлака из EAF. Хотя и имелось незначительное уменьшение прочности на ранней стадии твердения по истечении семи дней, прочность доходит до прежнего значения по истечении 28 дней. Образец, содержащий обработанный шлак из EAF, превосходит по параметрам контрольный образец по истечении 28 дней. Ожидается, что прочность этих образцов, содержащих шлак из EAF, превзойдет прочность контрольных образцов при сроках, превышающих 28 дней.

Параметры расширения и прочности кладки

Одним из основных ограничений, которые препятствуют использования стального шлака в качестве заполнителя, является его размерная нестабильность.7 Изменение объема происходит, по большей части, из-за присутствия несвязанной извести и несвязанного магния в виде периклаза. Хотя содержание несвязанного магния в шлаке из EAF, который рассматривается в настоящей работе, составляет менее 1%, нет возможности привести точные цифровые данные для несвязанного магния в образце. В условиях отсутствия надежного химического метода определения содержания несвязанного магния обычно для его обнаружения используется XRD. В данном исследовании наличие периклаза не может быть точно установлено на основе анализа пиков в XRD из-за того, что пики накладываются друг на друга. Для осуществления оценки параметров расширения и объемной стабильности были проведены некоторые укоренные испытания.4 У стандартного 50-мм куба, отлитого как описано выше, из цемента для кладочных растворов, при постоянном водоцементном отношении 0.5:1 были значительно более высокие параметры прочности, чем у стандартного кварцевого песка той же размерности.

Заключение

Осуществлялась характеристика шлака из электродуговой печи, полученного с интегрированного сталелитейного предприятия, с точки зрения его физико-химических и минералогических свойств. Шлак классифицируется как шлак с реактивностью от низкой до средней на основе данных о химическом составе (щелочности) и фазовом составе.

Обработка с быстрым охлаждением расплава в печи с графитовой футеровкой не дала увеличения содержания стекла. Наблюдается тенденция отделения железа в виде зернистой массы с оседанием на основании и боковых стенках печи с графитовой футеровкой. При уровне замещения 20% для GGBFS в составе портлендского шлакового цемента, шлак из EAF дает сопоставимую прочность по истечении 28 дней по сравнению с контрольным образцом, и дает более высокую способность подвергаться обработке. Шлак из EAF, который подвергся тепловой обработке, превосходит по прочности контрольный образец по истечении 28 дней. Тем не менее, имеется некоторое незначительное снижение прочности на ранней стадии твердения.

Строительные цементные растворы, приготовленные из размолотого шлака из EAF, демонстрируют хорошую объемную стабильность по оценкам с помощью стандартного автоклавного испытания и испытания на расширение Ле Шателье. Размолотый и фракционированный песок из EAF дает более высокую прочность по сравнению со стандартным песком, используемым в строительном растворе для каменной кладки.

Исследование подтверждает потенциал шлака из EAF как ценного цементирующего вяжущего материала. Размолотый и фракционированный песок из EAF является идеальным заменителем песка в строительных растворах для каменной кладки, особенно, там, где ограничена доступность хорошего качественного песка.

Благодарность

Автору выражают благодарность г-ну Санджеву Парасрамприа, Исполнительному Директору компании Indorama Cement Ltd. за его поддержку и спонсорскую помощь при реализации данного исследования в Индийском институте технологий, Бомбей, где проводилась часть работы. Авторы также благодарят компанию M/S. Ispat Industries Ltd. за полезное сотрудничество в ходе выполнения данной работы.

Ссылки

1. Shi Caijun and Qian Jueshi "High Performance cementing materials from industrial slags -A review". Resources, Conservation and Recycling 29, 2000 p195-207.

2. World Steel Review "Iron & Steel Industry Production Reports from ISSB". October 2006.

Atul Kumar, Tata Energy Research Institute (TERI) "Preliminary analysis of Sector-based Proposal-Case Study for India"- Presented at Dialogue on Future International Actions to Address Global Climatic Change" Lima, Peru, 13 October 2005.

4. Bureau of Indian Standards Specification IS-4031 Part 3,1988 "Methods of Physical Tests for Hydraulic Cement-Determination of Soundness".

5. Bureau of Indian Standards Specification IS-4031 Part 7. 1988 "Determination of CCS of Masonry Cement".

6. Rojas Frias Moises, Rojas de Sanchez M I, "Chemical assessment of the electric arc furnace slag as construction material: Expansive comounds", Cement and Concrete Research, 34, 2004, p1881-1888.

7. L. M. Jukes "The Volume Stability of Modern Steel Making Slags" Mineral Processing and Extractive Metallurgy" Transactions of the Institute of Minerals and Metallurgy C, 112, 2003, p177-196.

8. H. Motz, J. Geiseler, "Products of Steel Slags an Opportunity to Save Natural Resources" Waste Management, 21, 2001, p285-293.

9. Shi Caijun, "Steel Slag - Its Production, Processing Characteristics and Cementitious Properties". Journal of Materials in Civil Engineering, 16, 2004, p230-236.

10. A. K. Chatterjee, "Steel Slags in Cement-Making- the current Status of Development"” Proceedings of International Symposium on Sustainable Development of Cement and Concrete, ACI-SP-202, 2001.

11. D. Venkateswaran, C. Ghoroi, S. Vitta "Influence of Glass Content on the Pozzolanic Activity of Class-F Fly Ash”" Proceedings of International Seminar on Fly Ash - Fly Ash India, New Delhi VI-17.1 toVI-17.8, 2005.

С анализом российского рынка металлургических и топливных шлаков Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России».

Д. Венкатесваран, Д. Шарма Л. Махмуд, С. Витта Indorama Cement Ltd.,

Индийский институт технологии