ОБРАБОТКА ШЛАКА ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ

Доменный шлак вырабатывается во время производства железа, а шлак электродуговых печей (EAF) является побочным сталелитейного производства.

Аналогичная ситуация и со шлаком конвертерных печей. Шлаки от BOF и EAF представляют собой промышленные отходы и вредные материалы, поскольку они могут содержать свободные молекулы MgO и CaO, которые поглощают Н2О и вредят окружающей среде. Обработка EAF при помощи традиционных методов дробления и размалывания очень затратна, и при этом конечные продукты ограничены в применении. По-прежнему существует проблема загрязнения, и шлак необходимо состаривать в течение долгого времени. Для этого требуются крупные участки складирования шлака в целях состаривания: новая технология измельчения расплавленного шлака представляет собой благоприятный для инноваций процесс, который устраняет все вопросы загрязнения и позволяет производить универсальную продукцию. В сравнении с традиционными методами данная технология проще и экономичнее.

Технология измельчения шлака (SAT) была изобретена, запатентована и выведена на рынок корейской компанией Ecomaister Co., Ltd. Многие заводы уже успешно работают, другие находятся в процессе строительства, по поводу 5-6 проектов ведутся переговоры. SAT – стратегия, нацеленная на преодоление экологических проблем, связанных со шлаком электродуговой печи. Современная технология и операционная система, уникальная и точная система технологического управления опасными материалами. «Точная» означает точную работу, поскольку расплавленный отработанный шлак после погрузки в систему SAT немедленно перерабатывается в экологичные PS-шарики.

Введение

EAF-шлак представляет собой отходы, которые в огромном количестве вырабатываются в плавильных цехах (15-20% от объема расплава). Он содержит остатки металла, его трудно обрабатывать, и при этом невозможно использовать рентабельные методы. Технология измельчения шлака (SAT) – новая система, которая была адаптирована (изобретена) для измельчения расплавленного шлака электродуговых печей наиболее эффективным методом. Помимо этого она самая дешевая по сравнению с традиционными методами состаривания и размалывания. В результате работы процесса SAT создаются PS-шарики сферической формы и различными диаметрами.

Технология измельчения шлака (SAT)

Технология измельчения шлака – это процесс преобразования расплавленного шлака (1300 – 1350 оС) в небольшие сферические шарики диаметром 0,1 – 4,5 мм. Процесс включает в себя высокоскоростную систему воздушной продувки, при этом катализатор и вода подаются к потоку расплавленного шлака от разливочного устройства к площадке для хранения. Высокоскоростной поток воздуха при помощи воды и катализатора, которые используются для этой цели, при помощи процесса быстрого теплообмена преобразует поток шлака в сферические шарики с гладкой поверхностью. Структура PS-шариков обычно представляет собой устойчивую шпинельную структуру, которая придает шарикам замечательные физические характеристики. PS-шарики распределяются по размерам, проходя через ситовую установку.

Основная часть расплавленного шлака пропускается через систему измельчения, Обычно это 75-80% расплавленного шлака. Остальной шлак состоит из тяжелых материалов, в том числе полезного метала, который скапливается на дне транспортного котла. Наш опыт работы на корейских SAT-заводах позволяет говорить о том, что в среднем 3% шлака составляет металл. Около 20% шлака загружается в колодец для охлаждения шлака и после охлаждения измельчается системами механического дробления. Измельченный шлак пропускается через магнитные сепараторы с целью отделения металла. Переработанный металл отбирался, и оставшийся шлак представляет собой материал, не содержащий железа, который можно использовать в качестве добавки на цементных заводах. Максимальный размер составляет 4,5 мм.

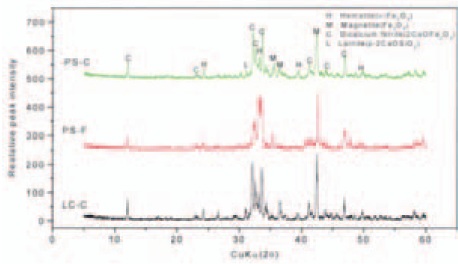

График 1, ниже: Результат рентген-дифракционного исследования PS-шариков.

Сравнение традиционной обработки шлака (CSP) и нового процесса SAT

А) Традиционный метод (CSP): В целом, это шлак, обрабатываемый после охлаждения в воде при обычной температуре. Такой шлак содержит свободный СаО в количестве от 0,1% до 20%. Содержание свободного СаО на уровне более 1% становится причиной расширения самого шлака. Также СаО участвует в загрязнении, что привело к ограничению областей его применения.

В результате реакции свободного СаО и Н2О образуется Са(ОН)2. Это означает, что свободный СаО превратится в Са(ОН)2 после реакции с водой. В конечном счете Са(ОН)2 непрерывно выветривается. Ввиду вышеуказанной причины использование шлака следует ограничить.

Для использования в строительстве шлак, изготовленный при помощи метода CSP, следует выветривать на площадке для шлака в течение одного-шести месяцев или состаривать при помощи пара, что увеличит расходы.

Б) Новый метод SAT: Как было указано ранее, свободный СаО и Fe2О3 измельчаются в твердый шлак, который принимает форму самой молекулы, если шлак обрабатывается методом CSP. В конечном счете свободный СаО и Fe2О3 после выветривается выбрасывается в воздух. Чтобы привести эту новую технологию в действие, расплавленный шлак следует немедленно охладить при помощи высокоскоростной продувки и воды, и различные неустойчивые элементы приобретают формы CaO-Fe2О3, SiО2-Fe2О3, Mg-Fe2О3.

Продукция не должна содержать свободный СаО, поверхность должна быть гладкой а структура – шпинельной. Такая структура представляет собой сочетание CaO-Fe2О3, CaO- SiО2 и тому подобное.

На Графике 1 отображаются результаты анализа рентген-дифракционного исследования шлака, который был обработан методом SAT, а также изображается процесс формирования двухкальциевого феррита {2 CaO-Fe2О3} и ларнита {β-2СаО- SiО2}. Кроме того, данная новая технология позволяет шлаку принимать мелкую и округлую форму, которая хорошо подходит для использования в цементных смесях.

Химические компоненты PS-шариков практически аналогичны шлаку, полученному при помощи традиционного метода, однако содержание свободного СаО меньше 0,15%, тогда как для традиционного метода оно составляет более 1%. Что касается физических характеристик, удельный весь PS-шариков составил 3.56, поскольку они содержать 2 CaO-Fe2О3, Fe2О3 и Fe2О4, скорость водопоглощения составила 0,42%, тогда как у природного песка – около 1%. Таким оказался результат метода SAT, новой стратегии по обработке расплавленного шлака, который закрывает PS-шарикам доступ к вентиляционному отверстию. данная технология позволяет использовать PS-шарики в различных областях.

Преимущества SAT

По существу, можно пренебречь всеми диспутами на экологические темы, связанными с хранением и использованием PS-шариков. Их можно использовать в различных областях (очистка воды, строительные материалы, шлифовальные материалы, десульфураторы и др.):

- Улучшение рабочих условий, снижается количество пыли, уровень шума и сточных вод.

- Экономится пространство на площадках для шлака.

- Традиционный метод измельчения и состаривания препятствует росту производственной мощности, SAT – это уникальное и наилучшее решение.

- Улучшается репутация компании как экологически чистого производителя, исчезает потенциальная опасность выдвижения гражданских исков.

- При использовании SAT gовышается эффективность сбора металла.

Что такое PS-шарик?

PS-шарик – это сокращение от термина «Шарик из благородного шлака», нового и полезного материала, который производится на основе вредных отходов. Он обладает гладкой поверхностью и шпинельной структурой. Форма у PS-шариков сферическая с диаметром 0,1-4,5 мм. Это нерасширяющийся материал, который не содержит свободную известь.

PS-шарики используются во многих областях благодаря своим физическим и химическим свойствам. Самое важное то, что PS-шарики - это безвредный и экологически чистый материал, который производится в рамках сложной технологии, не имеющей никакого отношения к загрязнению.

Свойства PS-шариков

Шпинельная структура является главной характерной чертой этого материала. Данная устойчивая физическая и химическая структура устраняет главный фактор загрязнения. Свободный СаО и FeO измельчаются в твердый шлак, принимающий форму самой молекулы. Если шлак обрабатывать традиционным методом, то в конечном счете свободный СаО и FeO после выветривания выбрасываются в воздух. Однако новая технология SAT позволяет немедленно охладить шлак при помощи высокоскоростной продувки, катализатора и воды. Различные неустойчивые элементы приобретают формы CaO-Fe2О3, SiО2- Fe2О3, Mg- Fe2О3. Продукты не должны содержать свободный СаО, поверхность должна быть гладкой, структура – шпинельной.

По сравнению с песком PS-шарики обладают более хорошими свойствами в отношении прочности на сжатие, твердости и устойчивости против выветривания.

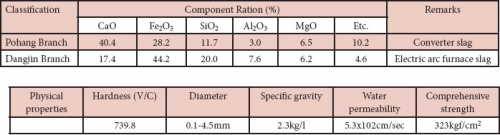

Химические и физические свойства PS-шариков

Стандартные свойства основаны на EAF- и BOF-шлаке корейского производства, см. таблицы на странице 32.

Применение PS-шариков

PS-шарики – это новый материал, обладающий превосходными физическими и химическими свойствами, которые позволяют использовать его в самых различных областях.

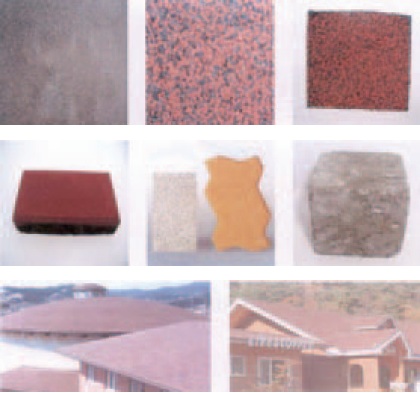

1) Шиферные крыши

2) Люки

3) Материалы для пескоструйной обработки

4) Дорожные покрытия

5) Утяжелители

6) Шумовые барьеры и радиационная защита

7) Цементные добавки

8) Материалы для пола

9) Укрепление слабой почвы

10) Предварительно напряженные железобетонные сваи

11) Очистка и переработка сточных вод

12) Фильтрующие материалы

13) Нескользкие полы

14) Кирпичи и сборные бетонные элементы

15) Противоизносная плитка

Заключение

Технология измельчения шлака (SAT) – это новая технология по обработке EAF-шлака, позволяющая создавать полезную и экологически чистую продукцию из отходов.

По сравнению с традиционными методами обработки EAF-шлака, метод SAT гораздо разностороннее, экономичнее и сдерживается меньшим количеством экологических ограничений. Вся продукция, полученная при помощи данного процесса, может быть использована тем или иным образом. Наибольшую пользу приносит преобразование отходов в материал, пригодный для последующего использования. PS-шарики, как конечный продукт, достаточно однородны (коэффициент однородности 1.22 в сравнении с 1.64, показателем песка) и обладают гораздо большей прочностью на сжатие (на 161% выше, чем у песка), высоким уровнем твердости – 740 по Викерсу (62 по Роквеллу).

Данная технология была запатентована (патенты США, Японии и Кореи), она получила множество почетных наград и сертификатов от различных управлений и Органов по охране окружающей среды. Метод SAT уже используется в Корее на различных сталелитейных заводах, общий объем производства составляет 800,000 мт в год. В течение второй половины 2006 года были введены в эксплуатацию строящиеся мощности на уровне 300,000 мт в год. Множество заводов работают или находятся на стадии строительства или переговоров в таких странах как Малайзия, Южная Африка, Китай, Тайвань и Испания.

Технология измельчения шлака – это многофункциональная, универсальная система, масштабная стратегия управления, позволяющая решать экологические и технические проблемы, которые имеют отношение к отходам.

С анализом российского рынка металлургических и топливных шлаков Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России».

www.newchemistry.ru