ОБЗОР ТЕХНОЛОГИЙ ПРОИЗВОДСТВА КАРБАМИДА UHDE

Для производства карбамида Uhde предлагает портфель технологий, включающий в себя лучшие технологии лидирующих лицензиаров на современном уровне техники.

Такие как:

• технология «Urea2000 plus™» фирмы Stamicarbon, лицензирующего филиала голландской ф-мы DSM;

• технология гранулирования в кипящем слое компаний UFT и Stamicarbon;

• технология приллирования компании Stamicarbon.

Технология «Urea 2000plus™» является новейшей разработкой компании Stamicarbon по стриппингу СО2. Имеются два высокоэффективных и экономичных варианта для синтеза карбамида.

С приобретения от компании Yara Fertiliser Technology эксклюзивных лицензионных прав по технологии грануляции карбамида в кипящем слое компания Uhde Fertilizer Technology (UFT) владеет всеми правами на эту превосходную технологию гранулирования. По данному самому успешному способу гранулирования до сих пор работают свыше 50 производств карбамида во всем мире.

Репутация компании Uhde в строительстве высокоэффективных, надежных и экологически чистых установок с превосходным качеством продукта основывается на референциях компании, покрывающих широкий диапазон услуг от реконструкции существующих установок до выполнения проектов на условиях «под ключ».

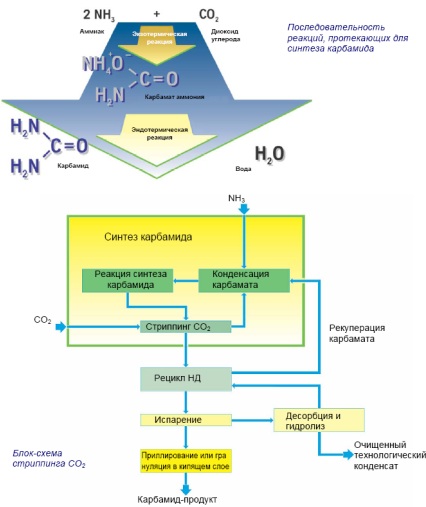

Технология получения карбамида

Стриппинг-процесс СО2 уникален по своей эффективности, так как стриппинг-агентом служит диоксид углерода.

Как показано на блок-схеме в очень простом процессе непреобразовавшийся избыточный аммиак из стадии синтеза рекуперируется как карбамат в одной ступени.

На стадии рециркуляции, непреобразовавшиеся NH3 и CO2 удаляются из потока основного продукта, снова конденсируются до карбамата и направляются обратно на стадию синтеза с помощью насоса карбамата высокого давления.

Расходные нормы сырья почти соответствуют стехиометрическому соотношению аммиак-диоксид углерода, что оставляет возможности для дальнейшего восстановления.

При этом образуется очень малое количество стоков и выбросов, которое выполняет требования по защите окружающей среды большинства стран.

Простота технологии, требующей меньше оборудования и технологических стадий, обеспечивает высокую готовность установки, простую эксплуатацию и низкие затраты на техобслуживание. Кроме того, с помощью этой технологии высокие производительности могут быть достигнуты и на однолинейных установках.

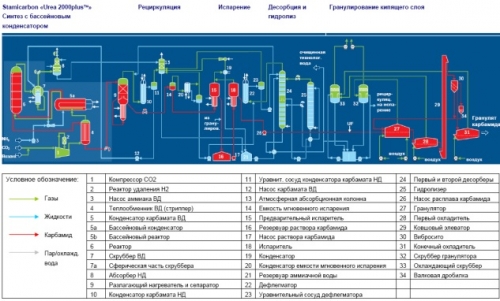

Синтез

Политика нашей компании направлена на предложение заказчикам самых надежных технологических процессов на самом современном техническом уровне.

К этим технологиям причисляются технологии:

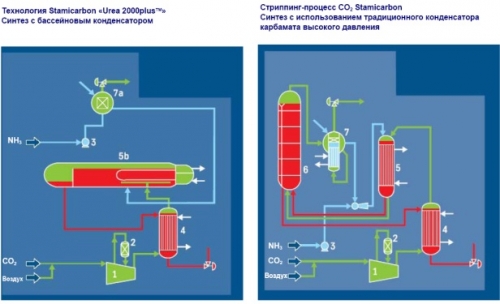

- «Urea 2000plus™» со стандартным бассейновым конденсатором,

- «Urea 2000plus™» с бассейновым реактором,

- стриппинга СО2 с использованием конденсатора карбамата с падающей пленкой, которые показаны на нижеследующих схемах.

В принципе бассейновый конденсатор - горизонтальный реактор с погружным пучком U-образных труб. Он объединяет функции конденсатора карбамата пленочного типа в традиционной технологии стриппинга СО2 и часть функции реактора. Таким образом, перемещением объема реакционной смеси в бассейновый конденсатор, достигается уменьшение объема реактора на 30-40 %. Это особенно полезно в мощных однолинейных установках, где реактор является одной из самых тяжелых единиц оборудования.

Бассейновый реактор представляет собой оборудование для производства карбамида на самом современном уровне техники.

3Д-модель установки по технологии «Urea 2000plus™» с бассейновым реактором для завода «Турменкарбамида» в Теджене, Туркменистан

Компания Uhde спроектировала и построила свою первую установку по производству карбамида по технологии «Urea 2000plus™» для комплекса удобрений «QAFCO 4». Дополнительная референция по этой технологии - комплекс удобрений «SAFCO IV».

Технология «Urea 2000plus™» ф-мы «Stamicarbon» с бассейновым конденсатором отличается следующими преимуществами:

• уменьшение инвестиционных затрат за счет более компактного оборудования высокого давления;

• уменьшение строительно-монтажных затрат в результате меньшей высоты объекта;

• хорошие рабочие характеристики, которые показали себя на последних построенных установках, такие как:

- более стабильное регулирование уровня и давления

- уменьшенная чувствительность к изменениям нагрузки или соотношения N/C.

Дальнейший шаг к полной интеграции таких позиций оборудования, как скруббер высокого давления, бассейновый конденсатор и реактор карбамида – горизонтальный бассейновый реактор.

Когда новая технологии синтеза карбамида «Urea 2000plus™» была готова к маркетингу, ф-ма «Stamicarbon» выбрала компанию Uhde как партнер для внедрения в новое производство карбамида в Гелеене, Голландия, первого в мире бассейнового реактора.

В промежутке в эксплуатацию был запущен второй бассейновый реактор мира, который был спроектирован и введен в эксплуатацию компанией «Uhde».

3Д-модель установки «Urea2000plus™» с бассейновым конденсатором в комплексе «SAFCO IV» в Эль-Джубайле, Саудовская Аравия.

Установка синтеза карбамида с бассейновым реактором «Urea2000plus™» в Теджене, Туркменистан, мощностью 1050 т/сутки

Во всех процессах стриппинга СО2 аммиак и диоксид углерода прямо подаются на стадию синтеза, где обеспечиваются оптимальные условия протекания процесса при давлении примерно 140 бар и температуре 180 °С. СО2, к которому добавляется немного воздуха для предотвращения коррозии, компримируется до давления синтеза в многоступенчатом компрессоре. Давление аммиака повышается насосом высокого давления.

Оборудование участков высокого давления последних установок по производству карбамида исполнено из специальной стали «Safurex™», выплавленной по дуплекс-процессу, специально разработанному компанией Sandvik в Швеции для технологии производства карбамида фирмы Stamicarbon. Данная сталь отличается высокой вязкостью и превосходной коррозионностойкостью, что позволяет уменьшить количество добавляемого воздуха пассивации.

Водород удаляется из подаваемого потока свежего диоксида углерода в реакторе удаления Н2, расположенном между ступенями сжатия. На стадии синтеза происходят и экзотермическая конденсация до карбамата аммония и эндотермическое дегидрирование карбамата до карбамида и воды.

Описанная реакция - химически сбалансирована. Так как часть аммиака и СО2 не преобразуется в карбамид и воду, реакционная смесь подвергается стриппингу с использованием СО2 для очистки от непрореагировавшего аммиака.

Это очень эффективно, потому требует мало энергии, и потому что непрореагировавшие реагенты остаются на стадии синтеза. Абгазы стриппинга направляются в бассейновый конденсатор высокого давления вместе с раствором карбамата из скруббера высокого давления и со свежим аммиаком. Тепло, выделяющееся при образовании карбамата в бассейновом конденсаторе, используется для выработки пара НД.

Затем смесь газа и жидкости поступает в реактор карбамида, где происходит основная реакция образования карбамида. Жидкая реакционная смесь, которая выводится из реактора через перелив, поступает в верхнюю часть стриппера.

Абгазы (инертные газы, NH3, CO2 и Н2О), отделенные от жидкости в верхней части реактора, промываются в скруббере высокого давления раствором карбамата из контура рециркуляции низкого давления. Таким образом, основная часть газов рекуперируется и возвращается в бассейновый конденсатор эжектором высокого давления. Неконденсируемые компоненты из скруббера высокого давления поступают в абсорбер низкого давления, где они промываются, чтобы свести до минимума выбросы аммиака.

Рециркуляция и испарение

Так как раствор карбамида после стриппинга имеет низкую концентрацию аммиака и СО2 необходима лишь одна ступень рециркуляции.

На этой ступени низкого давления рекуперируются аммиак и СО2, которые еще содержатся в растворе карбамида. В связи с идеальным соотношением аммиака и СО2 в рекуперированных газах, они минимально разбавляются в полученном растворе карбамата аммония, несмотря на низкое давление ~ 3 бар. В результате может быть использован насос карбамата меньшей мощности, и на стадию синтеза возвращается меньше нежелательной рецикловой воды.

После стадии рециркуляции раствор карбамида подается на стадию испарения, чтобы довести концентрацию до необходимой концентрации гранулирования. Это осуществляется в вакуумном испарителе, чтобы минимизировать количество образующегося биурета. На этой стадии имеется резервуар хранения раствора карбамида, который принимает раствор при периодической очистке гранулятора.

Весь технологический конденсат собирается в емкости технологического конденсата, откуда он направляется на стадию десорбции.

Десорбция и гидролиз

В первой колонне десорбции технологический конденсат очищается от аммиака и СО2, затем он перекачивается в колонну гидролиза для очистки от остаточного карбамида.

Во второй колонне десорбции аммиак и СО2 десорбированы с помощью пара.

Газ, отведенный из верха первой колонны десорбции, направляется в дефлегматор для конденсации паров NH3, CO2 и H2O. Основная часть конденсата перекачивается в конденсатор карбамата низкого давления, остальная часть подается обратно в первую колонну десорбции.

Технологическая вода на выходе второй колонны десорбции соответствуют самым строгим законодательным требованиям по экологической чистоте, так что вода может быть использована как подпиточная вода системы охлаждающей воды или даже как питательная вода котла. В результате, в этой технологии отсутствуют сточные воды.

Характеристики стриппинг-процесса СО2 «Urea 2000plus™» компании Stamicarbon

Такие преимущества технологии, как низкие инвестиционные и эксплуатационные затраты, снижение энергопотребления и выбросов, издержек на техническое обслуживание и ремонт, повышенная эффективность, готовность, безопасность и надежность работы являются результатом благоприятного сочетания нижеследующих характеристик:

Простое техобслуживание

Ограниченное число позиций оборудования и компактная компоновка существенно облегчают техническое обслуживание.

Кроме того, наша компоновка с расположением всех вращающихся элементов на уровне земли обеспечивает хороший доступ для технического обслуживания.

Крупные однолинейные установки

Компания Uhde является лидирующей компанией мира в проектировании производств карбамида, о чем свидетельствует установка «SAFCO IV» мощностью 3 250 т/сутки раствора карбамида, созданная для компании «Saudi Arabian Fertilizer Company». Эта установка - одна из крупнейших в мире однолинейных установок по производству карбамида, а стадия гранулирования этой установки мощностью 3 600 т/сутки является крупнейшей в своем роде.

Установка «Abu Qir III» в Египте дает предвкушение будущего - ее стадия десорбции и гидролиза очищает технологический конденсат двух установок, а по размеру она соот-ветствует стадии очистки конденсата производства карбамида мощностью 3 700 т/сут.

Приводной силой нашей научно-исследовательской и разработческой работы – стремление к предложению заказчикам новейшей технологии для будущего.

Обеспечение высокого стандарта безопасности

Подаваемое сырье, особенно СО2, содержит горючие вещества, как водород. Без принятия соответствующих мер предосторожности эти горючие вещества могли бы образовать легковоспламеняющуюся смесь с кислородом воздуха пассивации. Хотя это явление свойственно всем предлагаемым технологическим процессам, никто не предусматривает такие эффективные меры предосторожности, как фирма Stamicarbon.

К первичным мерам предосторожности относятся реактор удаления водорода и постоянный контроль. Дополнительно, безопасность обслуживающего персонала и установки обеспечивается оборудованием, рассчитанным на обеспечение безопасности, даже если меры предосторожности не помогли.

Более низкие инвестиции и повышенная надежность

Новый материал «Safurex™», специально разработанный компанией «Sandvik» для технологии производства карбамида фирмы «Stamicarbon», позволяет компании Uhde предлагать своим заказчикам еще более высокую степень надежности.

Он является идеальным материалом благодаря повышенной стойкости к раствору карбамата и коррозионному растрескиванию, а также повышенной механической прочности (что позволяет уменьшить толщины стенок без ущерба прочности). Факт, что на стадии синтеза, полностью изготовленной из материала «Safurex™», не требуется добавки кислорода для пассивации, существенно повышает эффективность и исклю-чает риск взрыва.

Использование материала «Safurex™» окупится в отношении инвестиционных затрат и срока службы установки. Установка «SAFCO IV» первая в мире установка со стадией синтеза, полностью изготовленной из материала «Safurex™».

Повышенная готовность установки

На сегодняшнем рынке с его высокой конкуренцией внеплановые остановки дороже, чем когда-либо раньше.

Простота обслуживания в сочетании с транспортировкой самотеком, меньшим числом технологических шагов, более компактной компоновкой стадии синтеза и самыми мягкими условиями синтеза, гарантирует длительный срок беспрерывной и надежной работы установок.

Эффективность технологического процесса

Условия стриппинг-процесса СО2 обеспечивают оптимальную конверсию обоих реагентов, что сделает ненужным такие стадии как рецикл среднего давления и рецикл чистого аммиака.

Низкой степень рециркуляции в значительной мере объясняется использованием как стриппинг-агент СО2, который в меньшей степени растворимый в карбамиде, чем аммиак.

Расходы СО2 и NH3 были почти доведены до стехиометрических значений, что является результатом постоянного повышения экологической чистоты процесса.

Низкая коррозийность

При известной агрессивности используемых технологических сред, только процесс с самой низкой температурой создаст условия минимальной коррозивности.

Уникальный режим технологического процесса, предупреждающий коррозию, и использование лучших материалов изготовления, предлагаемых на рынке, доводят коррозию до минимума и обеспечивают превосходную готовность установки без использования таких дорогостоящих материалов, как цирконий и титан.

Низкие расходные нормы энергосредств

Благоприятный режим технологического процесса позволяет полностью рекуперировать тепло в пределах установке по производству карбамида, например, тепло, выделяемое при конденсации карбамата. Паровая система, входящая в состав комплекса по производству аммиака, уменьшает общий расход энергосредств.

Низкое давление синтеза, низкая степень рециркуляции карбамата и факт, что установка работает без отдельного рецикла аммиака – факторы, которые содействуют минимальному энергопотреблению.

Низкое количество выбросов

Низкое соотношение NH3/CO2 уменьшает долю свободного аммиака в растворе карбамида, что в свою очередь доводит до минимума выбросы аммиака на стадии финишинга.

Применение способов очистки газообразных и жидких выбросов на современном уровне техники обеспечивает минимальное воздействие на окружающую среду. В результате этого очищенный технологический конденсат может быть использован как охлаждающая или питательная вода.

Простое обслуживание

В состав установок по настоящей технологии входят меньше позиций оборудования и технологических шагов, чем в других предлагаемых технологических процессах, и уникальный способ измерения соотношения N/C высокотехнологическим плотномером обеспечивает чрезвычайное удобство эксплуатации.

Мы полностью исчерпываем возможности компьютеризированных систем управления процессом и поставляем высокотехнологические АСУТП, соответствующие потребностям Ваших операторов.

Для дальнейшего упрощения обслуживания установки, предлагаем курсы обучения операторов на моделирующих устройствах.

Блокировка состояния стадии синтеза во время остановки (до 72 часов) существенно облегчает запуск производства и быстрое восстановление режима работы.

Внедрение новых центробежных насосов, пригодных для использования в среде аммиака и карбамата, разработанных в сотрудничестве с компанией «Flowserve» (в г. Ирвинг, США), оправдало себя: На установке «QAFCO 4», где они уже работают с конца декабря 2004 г., они хорошо зарекомендовали себя, как высоконадежные насосы, требующие минимального технического обслуживания.

Гранулирование в кипящем слое

Гранулирование в кипящем слое по технологии компании UFT

До впрыскивания в гранулятор в расплав карбамида добавляется формальдегид как вспомогательное средство грануляции. В грануляторе гранулы образуются способом приращения, т. е. за счет затвердевания расплава карбамида на частицах затравки.

Воздух флюидизации, который даже в условиях жаркого и влажного климата не осушается, подается в слой продукта через перфорированную пластину. Готовый гранулят затем охлаждается в первом охладителе кипящего слоя. С помощью ковшовых элеваторов он поднимается на участок просеивания, где сверхкрупные частицы измельчаются и, вместе с мелкими частицами, подаются обратно в гранулятор как частицы затравки.

Кондиционный продукт после конечного охлаждения направляется на хранение. Пыль карбамида, унесенная воздухом из гранулятора, охладителей кипящего слоя и разных пылеуловителей, рекуперируется в системе скрубберов. Технологический конденсат из десорбции используется в скруббере как вода для подпитки промывной жидкости, которая подается обратно на испарение как 45 % раствор.

Способ грануляции в кипящем слое является лидирующей технологией благодаря своей высокой эффективности, превосходному качеству полученного продукта и очень низкой степени рециркуляции твердого вещества, что позволило создать крупнейшую в мире однолинейную установку грануляции мощностью 3600 т/сут. для комплекса «SAFCO IV». Бессточная технология с минимальными выбросами пыли выполняет требования строжайших законов по защите окружающей среды. Другие преимущества данного высокотехнологического процесса – чрезвычайная гибкость и надежность работы, минимальное техническое обслуживание и меньшее число обслуживающего персонала.

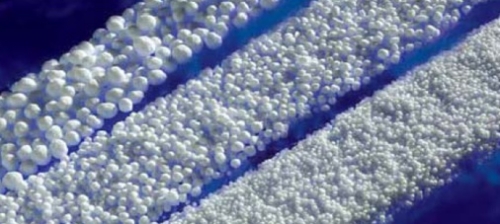

Гранулят по этой технологии имеет округлую форму, твердую консистенцию, является устойчивым к раздавливанию и истиранию, и может быть получен в широком диапазоне желаемых размеров.

Технология грануляции компании «Stamicarbon»

В 1995 г. компания «Stamicarbon» внедрила свою запатентованную технологию гранулирования, разработанную в 70 и 80 годы. Мы в качестве альтернативы также предлагаем эту технологию, впервые использованную в трех новостройках в Египте.

Характеристики грануляции в кипящем слое по технологии «UFT»

Гранулят карбамида может быть произведено во всех желаемых гранулометрических составах.

Гибкость

Превосходная гибкость технологического процесса позволяет производить почти все запрашиваемые гранулометрические составы, начиная со среднего диаметра 2-7 мм, на одной установке без остановки при переходе на другой размер гранулята. Гранулятор пускается и отключается простыми операциями, а его минимальная рабочая нагрузка составляет 40 % номинальной производительности.

Готовность

Характерная надежность гранулятора объясняется отсутствием движущихся деталей. Имеющиеся воздуходувки и вентиляторы только используются для очистки окружающего или очищенного воздуха. Отсутствуют и ленточные конвейеры для транспортировки твердых веществ внутри стадии гранулирования.

Выбросы

Технически и экономически эффективные скрубберы используется для рекуперации ценного продукта и выполнения строжайших требований по экологической чистоте.

Большие мощности на одной производственной линий

Компактный агрегат грануляции является идеальным решением для крупных однолинейных производств карбамида. Хорошими примерами являются агрегаты грануляции карбамида на установках «SAFCO IV» в Саудовской Аравии и «QAFCO 4» в Катаре с соответственными мощностями 3600 т/сутки и 3500 т/сутки.

Качество продукции

Получаемый высококачественный, хорошо округленный гранулят является устойчивым к раздавливанию и истиранию, поэтому процесс протекает без пыли, спекания и закупорки.

Высокая эффективность

Гранулятор с его комплексной селективностью по гранулометрическому составу обеспечивает и минимальную долю рециклового продукта и минимальную нагрузку стадии испарения.

Расходные нормы и характеристики продукта

| Сырье | ||

| NH3 (100 %) | кг | 564 |

| CO2 (100 %) | кг | 730 |

| Энергоресурсы и вспомогательные материалы (1) | ||

| Пар (108 бар абс. / 505 °С) | кг | 860 |

| Охлаждающая вода (т = 10 °С) | м3 | 88 |

| Электропотребление | кВт ч | 58 |

| Формальдегид | кг | 4,5 |

| Качество продукта | ||

| Содержание N | % по массе | 46,2 |

| Cодержание биурета | % по массе | 0,8 |

| Содержание влаги | % по массе | 0,2 |

| Содержание формальдегида | % по массе | 0,45 |

| Прочность на раздавливание | кг | 3,0 (∅ 3,0 мм) |

| Размер частиц (типичный) | % | 90 (∅ 2,0 – 4,0 мм) |

| Качество сточных вод | ||

| Концентрация карбамида | ppm по массе | 1 |

| Концентрация аммиака | ppm по массе | 1 |

| Отходы гранулирования | ||

| Пыль карбамида | мг/Нм3 | 30 |

| NH3 (2) | мг/Нм3 | 30 / 140 |

(1) включая компримирование СО2

(2) с использованием/без использования кислотного скруббера, где получается малое количество сульфата аммония и раствора аммиачной селитры.

Все расходные нормы указаны на тонну конечного продукта и приведены только для информации. Местные условия могут существенно влиять на характеристики.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака и карбамида в России».

www.newchemistry.ru