ОГНЕЗАЩИТНЫЕ ХИМИЧЕСКИЕ ВОЛОКНА

Текстильные материалы на основе натуральных химических волокон широко используют в различных областях промышленности, в строительстве, быту, на транспорте, наряду с многочисленными достоинствами характеризуются таким недостатком, как горючесть и повышенная пожарная опасность…

Они легко воспламеняются, быстро горят с выделением большого количества дыма и токсичных газообразных продуктов. Также эти материалы характеризуются таким недостатком, как каплепадение, что является дополнительным источником распространения пламени.

В настоящее время происходит изменение структуры производства волокон, более 70% приходится на долю химических волокон, из них практически в 40% на долю полиэфирных волокон, что приводит к изменению структуры атмосферы пожаров, то есть больше выделяется токсичных продуктов и дыма. Такой большой объем используемых в строительстве и в быту приводит к тому, что в 70% пожаров летальный исход связан с возгоранием текстильных материалов, и отравлением токсичными продуктами. При горении указанных материалов выделяются такие токсиканты, как угарный и углекислый газы, а также хлористый водород, хлор, цианистый водород, фосген, производные серы и оксиды азота. Поэтому текстильные материалы, которые используются в производственных и жилых помещениях могут представлять экологическую опасность. Ежегодно в Европе от пожаров гибнет 5 тыс. человек, в Америке – 4 тыс. человек, а материальные потери составляют около 1% от ВВП. В связи с этим снижение горючести материалов, в том числе текстильных, разработка новых огнезамедляющих систем является актуальной задачей.

В настоящее время в РФ основным нормативным документом, который регламентирует методы экспериментального определения показателей пожарной опасности, воспламенения, дымообразования, токсичности, индекса распространения пламени является ГОСТ 12,1.044-89. В соответствии с этим методом проводится определение перечисленных выше показателей.

Важную роль, для определения возможности использования того или иного материала, играют правильно выбранные критерии оценки пожарной опасности материала. С этой целью осуществлен комплекс исследований по оценке эффективности огнезащиты текстильных материалов в зависимости от функционального назначения и способам модифицирования материалов с целью придания им требуемых пожаробезопасных свойств. Достаточно большое количество ГОСТов и различных международных методик используется для исследования показателей пожарной опасности использования текстильных материалов в тех или иных областях. Например, декоративно-накидочные материалы, постельные принадлежности, специальная защитная одежда проходят испытания по перечисленным ГОСТам, сертифицируются и только тогда могут быть использована по назначению.

Существует два основных способа получения текстильных материалов с пониженной пожарной опасностью:

- получение текстильных материалов из термостойких волокон, обладающих пониженной горючестью;

- модифицирование натуральных или химических волокон замедлителями горения, которые обеспечат снижение горючести и дымообразования токсичных продуктов горения.

Материалы первого типа, обладают высокими физико-механическими и огнезащитными показателями, которые сохраняются в процессе длительной эксплуатации. Данные материалы имеют достаточно много преимуществ в плане пожарной безопасности. Но ценовая политика, а также трудность получения эффективного сырья ограничивают область использования этих волокон в текстильном секторе, в частности для получения спецодежды. Производства термостойких волокон в Российской Федерации нет. Поэтому такие материалы используют в специальных областях, например, в военной технике.

Для получения материалов второго типа используются многотоннажные волокна, которые более доступны по цене. Для снижения горючести таких волокон могут быть использованы различные методы модифицирования, известны три основных метода модифицирования, также возможно сочетание этих методов (рис. 1).

Таблица 1. Методы снижения горючести полимерных волокнистых материалов.

Методы | Количество замедлителя горения | Преимущества | Недостатки |

| Химическое модифицирование | ≤0,7-0,9% | + устойчивость огнезащитных свойств к водным обработкам;+ равномерное распределение в полимерной матрице | - образование капель расплава полимера при горении;- строгий контроль технологических свойств полимера при синтезе |

| Введение замедлителей горения при формовании | 10-20% | + устойчивость огнезащитных свойств к водным обработкам;+ возможность регулирования количества вводимого замедлителя горения;+ реализация метода на формовочном оборудовании | - использование термостабильных замедлителей горения (устойчивых при температуре формования) и эффективных при небольшом ведении в полимер |

| Поверхностная обработка | 10-20% | + доступность метода;+ реализация метода на оборудовании отделочных производств | - использование гидролитически устойчивых замедлителей горения;- огнезащитные свойства не сохраняются в процессе стирок |

Химическое модифицирование используется для получения материалов, в которые на стадии получения полимера добавляется фосфорсодержащий мономер, и таким образом получается уже сополимер, обладающий огнезащитными свойствами. Эти волокна в промышленном масштабе выпускаются около 30 лет, но имеются определенные ограничения в областях использования материалов из этого волокна, так как: нельзя ввести достаточно большое количество замедлителя горения, поскольку резко изменяются технологические показатели полимера, что обуславливает сложность формования волокна. Также полученный полимер характеризуются низкой вязкостью расплава при поджигании. Поэтому эти материалы, обладающие пониженной горючестью и сохраняющие свойства в процессе многократной стирки и чистки, не могут использоваться в качестве декоративно-обивочных материалов в мебельной промышленности, где предъявляются достаточно высокие требования по горючести.

Второй метод это введение замедлителя горения при формовании. Этот метод используется для модифицирования термопластичных волокнообразующих полимеров. Но в большей степени, используется для получения полиолефинов с пониженной пожарной опасностью. Достаточно жесткие требования предъявляются к самому замедлителю горения, который должен вводиться в расплав полимера при высокой температуре. Формование проводится при температурах 230-270°С, и этот замедлитель горения не должен влиять на процесс переработки полимера.

Более доступным методом, который широко используется в Российской Федерации, является поверхностная обработка уже готовых материалов. Ткани различного состава - это ткани из натуральных волокон, химических волокон или смеси этих волокон - подвергаются поверхностной обработке. Можно получать ткани с огнезащитным эффектом, как устойчивым к многократным водным обработкам, в частности стиркам, химчисткам, так и ткани с разовым огнезащитным эффектом, когда не требуется устойчивости к этим видам обработок. Причина широкой распространенности данного метода в России – это возможность его реализации на оборудовании обивочного производства, не требующего дополнительного технологического переоборудования.

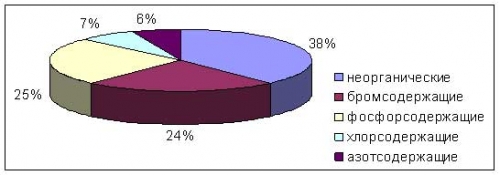

Для того, чтобы снижать горючесть полимерных волокнистых материалов необходимы, замедлители горения. В настоящее время предложен достаточно большой круг таких замедлителей горения, которые отличаются как по составу, по эффективности огнезащитного действия. На рынке можно столкнуться с достаточно большим количеством таких замедлителей горения. Разные по химическому составу: хлор-, бром-, азот-, фосфорсодержащие, неорганические (рис. 1).

Рис. 1. Структура потребления замедлителей горения.

В настоящее время пытаются заменить галогенсодержащие замедлители горения другими, более экологически чистыми. Основное направление исследований в данной области – это создание галоген-несодержащих замедлителей горения и огнезамедлительных систем на их основе, поскольку в процессе горения галогенсодержащих материалов могут выделяться токсичные соединения, которые могут привести к летальному исходу. Поэтому в настоящее время уделяется большое внимание разработке фосфор- и азотсодержащих замедлителей горения, которые в процессе воздействия тепла образуют карбонизованный остаток, защищающий полимер от температурного воздействия, от пламени и обладающий достаточно высокой эффективностью огнезащитного действия. Такие замедлители горения должны изменять процесс термоокислительного разложения полимерных материалов, лучше, если они будут взаимодействовать с полимерной матрицей, снижается температура максимального разложения, скорость разложения полимерного материала. Все это приводит к замедлению процесса термоокислительного разложения и снижению количества выделяющихся газообразных соединений, в том числе окисляющихся с высокой скоростью и с выделением большого количества тепла. А это в свою очередь ведет к изменению вязкости расплавов в процессе пиролиза и усилению процесса карбонизации, образованию защитного слоя. Поэтому разработка таких систем и является наиболее эффективным способом и позволяет получать материалы с пониженной пожарной опасностью.

Выбор материала для той или иной цели осуществляется в зависимости от функционального назначения, предъявляются определенные требования, и проводится тестирование материалов в соответствии с установленными нормативами. К декоративно-обивочным материалам предъявляются менее жесткие требования, однако дым и токсичность необходимо снижать и получать материалы с пониженными дымообразованием и токсичностью продуктов горения.

Очень сложно получить материал, который удовлетворял бы всем требованиям, предъявляемым к спецодежде, поскольку эти материалы должны обладать не только устойчивостью к воздействию открытого пламени, теплозащитной эффективностью, сопротивляться каплям расплавленного металла и искрам, воздействию электрической дуги, но эти свойства должны сохраняться в процессе многократных стирок и химчисток. Поэтому в большинстве случаев разработанные в соответствии с нормативной документацией методы испытаний дают информацию о материале, но не позволяют определить защитные функции изготавливаемой из этого материала спецодежды. В итоге приходится проводить опытную носку спецодежды, и срок внедрения этого материала или изготовленной спецодежды достаточно длительный, поскольку в процессе опытной носки могут быть выявлены недостатки, и потребоваться корректировка технологии.

Использование новых, современных методов исследования, в том числе обеспечивающих экспресс-анализ, является необходимым условием для реализации быстрого выбора материала. Одним из современных методов исследований является метод термического анализа. При использовании указанного метода нами были проведены сравнительные исследования термоокислительной деструкции огнезащищенных материалов, которые широко используются для изготовления спецодежды. В частности исследованы хлопчатобумажные ткани, которые были обработаны составами Пробан и Пироватекс, широко используемыми в России для обработки текстильных материалов. Проведены исследования термической стабильности материала из термостойкого волокна Новекс. В процессе такого термического анализа определялись: температура начала разложения, скорость потери массы, тепловые эффекты, дымообразующая способность. Было установлено, что ткани, изготовленные из волокна Новекс, начинают разлагаться в температурном интервале 500-550°С с незначительной скоростью, порядка 19% в минуту. Ткани же целлюлозосодержащие, в частности ткань, обработанная составами Пробан и Пироватекс, характеризуется достаточно высокой скоростью разложения в температурном интервале 300-350°С. Поэтому можно сделать вывод, что при изготовлении спецодежды, например, для рабочих горячих цехов, целесообразно использовать ткань из термостойкого волокна. Там где спецодежда не подвергается действию такого высокого теплового потока, например, у сварщиков или рабочих других пожароопасных предприятий, можно использовать ткани модифицированные составами, целлюлозосодержащие ткани и ткани из смеси волокон. Состав и Пироватекс в меньшей степени снижает горючесть материала, а скорость разложения выше по сравнению с составом Пробан. Аналогичная зависимость наблюдается для термостойких волокон по сравнению с целлюлозосодержащими материалами. Проводя предварительный анализ материалов можно определить области их использования.

Производство тканей из термостойких волокон для изготовления спецодежды имеет определенные перспективы, и необходимо возродить производство фенилона, или наладить выпуск какого-то нового волокна. Это позволило бы нам получать материалы, способные заменить импортные ткани, и освободиться от зависимость от западного производителя.

Выступление проф. Н. С. Зубковой, МГТУ им. А. Н. Косыгина, на 2-й международной конференции «Полимерные материалы XXI века», проходившей в рамках 14-й международной выставки «Химия-2007».