Полимерные трубы в московской канализации

Практически с первых лет образования (1956 год) Научно-исследовательский институт московского строительства (ГУП «НИИМосстрой») начал заниматься вопросами применения пластмассовых труб в трубопроводных системах. Сначала основное внимание уделялось только внутренним водоотводящим сетям. И только в 1971 году были уложены первые метры полимерных труб в московской самотечной канализации.

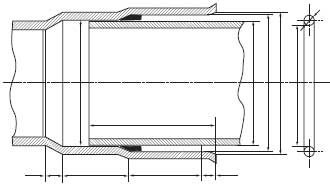

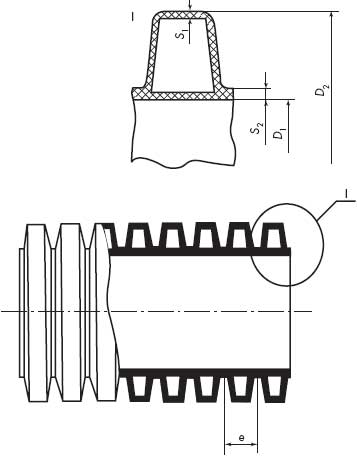

Работы проводились строительным Управлением СУ-64 (начальник Н. А. Колосов) треста Мосфундаментстрой-1 (управляющий Р. Н. Алибеков) Главмосстроя. Прокладка была согласована с трестом Мосочиствод (управляющий Б. И. Мальцев, главный инженер В. А. Загорский) Мосводоканала (директор А. С. Матросов). Применялись трубы диаметром 160 мм с толщиной стенки около 15 мм из полиэтилена низкой плотности производства Тамбовского машиностроительного завода. По итогам проделанной работы были подготовлены «Рекомендации по совершенствованию технологии прокладки и конструкции внутриквартальных канализационных сетей из термопластовых труб» (1973 год). В соответствии с этим нормативом, канализационные самотечные трубопроводы разрешалось устраивать из полиэтиленовых труб (ПНП – диаметром 160 мм, ПВП – диаметром 160 и 225 мм), полипропиленовых (ПП – диаметром 150, 160, 180, 200 и 225 мм, ПВП – диаметром 160-225 мм, производства Московского нефтеперерабатывающего завода), а также из непластифицированного поливинилхлорида (ПВХ – диаметром 125, 150 и 240 мм, производства Владимирского химического завода). Основным способом соединения труб из полиолефинов (ПЭ и ПП) являлось сварное встык. Для сварки труб рекомендовалось использовать как зарубежное, так и отечественное (защищено 9 авторскими свидетельствами СССР) оборудование (НИИМосстрой – директор М. Г. Локтюхов, разработчики С. Д. Дубровкин и А. В. Сладков и СКБ-Мосстрой – главный инженер А. Г. Кириллов, разработчики Г. К. Земсков и А. Ф. Федотов). Для сборки труб из ПВХ основным являлось раструбное соединение с двухступенчатым гладким раструбом и резиновым уплотнительным кольцом (рис. 1).

Рисунок 1.

Раструбное соединение труб из термопластов

Основным элементом такого соединения является раструб, которым оснащается один из концов труб. Изготовление таких раструбов на концах труб из всех перечисленных видов термопластов производилось с использованием специальной технологии термомеханической обработки. Для этого было создано специальное оборудование для нагрева, формования и калибровки концов труб, часть из которого защищена авторскими свидетельствами СССР [1]. Режимы термомеханической обработки концов труб отрабатывались как в лабораторных условиях НИИМосстроя (директор М. Г. Локтюхов), так и в производственных условиях на филиале № 1 (директор М. А. Балашов, главный инженер В. В. Губанов) объединения Моссантехпром (директор П. М. Зелиско). При монтаже раструбных соединений использовались специальные средства малой механизации конструкции НИИМосстроя – СКБ-Мосстрой (защищены 5 авторскими свидетельствами СССР).

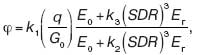

Параллельно с этим велась разработка методов прочностных расчетов канализационных самотечных трубопроводов из пластмассовых труб с использованием как экспериментальных, так и теоретических подходов. В результате этого были получены расчетные формулы [2] для определения степени овализации j полимерной трубы при действии на нее нагрузки q от грунта qг и транспорта qт:

(1)

(1)

где k1, k2 и k3 – коэффициенты;

G0 – кратковременная кольцевая жесткость труб, МПа;

E0 – кратковременный модуль упругости при растяжении материала труб, МПа;

Eг – модуль деформации грунта в пазухах траншеи, МПа;

SDR – размерное отношение труб (отношение наружного диаметра D к толщине стенки e, м);

![]() (2)

(2)

![]() (3)

(3)

где h, b – коэффициенты, учитывающие боковой отпор грунта и угол опирания трубы на ложе;

m – коэффициент Пуассона материала трубы;

k3 = 1 (грунт без уплотнения), 0 (с уплотнением до степени более 0,96).

По этим формулам были рассчитаны допустимые глубины заложения самотечных канализационных трубопроводов из различных пластмассовых труб. Результаты расчетов были включены в общегосударственный норматив – СН 478–75 «Инструкция по проектированию и монтажу водопроводных и канализационных сетей из пластмассовых труб». СН 478–75 расширили диапазон использования полимерных труб для устройства самотечных канализационных трубопроводов до диаметра 630 мм. В указанную «Инструкцию…» была также включена методика гидравлического расчета самотечных канализационных трубопроводов из пластмассовых труб. В основу методики положена гидравлическая формула, полученная с использованием зарубежных экспериментальных данных и собственных теоретических исследований (А. А. Отставнов). На тот момент, из-за отсутствия компьютерной техники, формула имела существенный недостаток, т. к. в ней расчетный расход Q, м3 / с, представлен в неявном виде:

(4)

(4)

где I – гидравлический уклон;

n – коэффициент кинематической вязкости сточной жидкости, м2/ с.

По формуле разработана (А. А. Отставнов) номограмма с подвижным транспарантом (рис. 2), которая также была введена в СН 478–75 для упрощения приближенных гидравлических расчетов.

Рисунок 2 (подробнее)

Номограмма с подвижным транспарантом для гидравлического расчета самотечных канализационных трубопроводов из пластмассовых труб

Помимо номограммы были изданы таблицы для гидравлического расчета самотечных канализационных трубопроводов из пластмасс [3].

В 1981 году Госстрой СССР выпустил новую редакцию норматива СН 478–80 «Инструкция по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб», в основу которой вошли наработки ряда исследовательских, проектных и производственных организаций, в том числе опыт НИИМосстроя, полученный на московской самотечной канализации из полимерных труб.

Разработанное в 1983 году НИИМосстрой (директор Е. Д. Белоусов, разработчики А. В. Сладков и А. А.Отставнов) «Дополнение» к СН 478–80 расширило диапазон использования полимерных труб для устройства самотечных канализационных трубопроводов до диаметра 1200 мм.

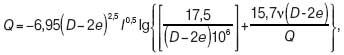

Это позволило прокладывать самотечные канализационные трубопроводы из полимерных труб не только траншейно, но и в других условиях [4]. Например, прокладка полимерного трубопровода была осуществлена в Лианозово (5 район КС г. Москвы, начальник Б. М. Кукушкин, главный инженер С. А. Алексеев). Тоннель проложен на глубине около 10 м. Нижняя часть тоннеля (рис. 3) занята трубами из ПНД диаметром 1000 мм типа СЛ (ГОСТ 18599–83, производство Казанского объединения «Оргсинтез»).

Рисунок 3.

Схема расположения пластмассового трубопровода в тоннеле

1 – тоннель; 2 – трубопровод; 3 – лоток водостока; 4 – свод

водостока; 5 – живое сечение водостока; 6 – цементнопесчаная заделка; 7 – живое сечение канализационного трубопровода

По полиэтиленовому трубопроводу производится транспортировка канализационных стоков. По верхней части тоннеля, оставшейся незанятой пластмассовыми трубами и специально обустроенной, сбрасываются ливневые и талые воды. Монтажные работы произведены трестом ГПР-2 (главный инженер Б. М. Пржедецкий) Главмосинжстроя. При выполнении работ трубы длиной 11 м перерезались пополам и опускались в шахты диаметром 8 м. На тоннеле было несколько таких шахт. Они предназначены для устройства тоннеля из тюбингов. Трубы сваривались в трубопровод методом наращивания. Для сварки использовалось приспособление, разработанное трестом ГПР-2 (конструктор В. Ф. Фильчук) и трестом Мосоргинжстрой (главный сварщик И. Ф. Истратов) Главмосинжстроя при научной консультации НИИМосстроя. Протаскивание трубопровода из шахты в тоннель осуществлялось посредством масляных гидродомкратов. Удавалось проталкивать отдельные участки полиэтиленового трубопровода длиной до 100 м с прохождением поворотов тоннеля на угол до 10°. Всего было проложено около 1,5 км труб.

В начале 1980-х годов одновременно с производством на Дорогомиловском заводе НПО «Пластик» (руководитель работ Г. И. Шапиро, заведующий отделом Р. Ф. Локшин) напорных труб из ПВХ [1] было налажено производство канализационных труб из ПВХ диаметром 50, 110, 160 и 200 мм. Трубы последних двух диаметров нашли свое применение во внутриквартальных сетях канализации, а трубы диаметром 110 мм – при устройстве канализационных выпусков [4, 5]. Проектирование наружной самотечной канализации с использованием указанных труб выполнялось институтом Моспроект-1 (заместитель главного инженера Е. А. Рыбников и начальник ТО Е. Н. Рыбников). Монтаж производился трестами Мосфундаментстрой № 1 (управляющий Р. Н. Алибеков), № 2 (управляющий Г. М. Улановский, главный инженер А. М. Глазунов) и № 3 (заместитель управляющего Л. М. Гефтер) Главмосстроя и № 4 (главный инженер В. М. Бочевер, начальник ПТО А. И. Дешин) и № 5 Главмоспромстроя (начальник ПТО В. Н. Пасецкий). Работы осуществлялись вначале в соответствии с разработанными НИИМосстрой и согласованными с управлением «Водопроводно-канализационного хозяйства Мосгорисполкома» (А. В. Дьячков) ВСН 68-84 «Ведомственные строительные нормы по проектированию и монтажу подземных сетей канализации и водопровода из поливинилхлоридных труб», а затем ВСН 20-95 с таким же названием.

В настоящее время применение полимерных труб для устройства самотечной канализации производится с учетом требований свода правил СП 40–102–2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования», в разработке которого активное участие принимал и НИИМосстрой.

Параллельно с траншейной прокладкой трубопроводов самотечной канализации из полимерных труб в конце 1970-х годов началось их использование и для бестраншейной реконструкции ветхих канализационных сетей.

Один участок (Москва, ул. Шушенская, 9) был отремонтирован в июне 1977 года (руководил работами главный инженер 9-ого РКС Н. Н. Белоглазкин). В керамический трубопровод (из труб длиной 1 м и диаметром 250 мм) общей протяженностью 51 м были протянуты полипропиленовые трубы, производства московского нефтеперерабатывающего завода в Капотне (наружный диаметр 160 мм, толщина стенок около 8 мм). Для восстановления использовался способ сварных плетей. Трубы длиной по 6 м сваривались на центрирующих устройствах конструкции НИИМосстрой – СКБ-Мосстрой в плети длиной по 16–20 м. Затем затаскивались в ремонтируемый трубопровод.

Другой участок (Москва, ул. Таймырская, 8) длиной около 60 м был восстановлен в июле 1978 года. В керамический трубопровод из труб диаметром 400 мм и длиной около 1 м, проросший корневой системой деревьев, были протянуты трубы из ПНП тип СЛ, производства Тамбовского машиностроительного завода, диаметром 160 мм и толщиной стенки 11,9 мм. Использовался, как и в предыдущем случае, способ сварных плетей [4]. Трубы из ПНП длиной по 6 м сваривались вручную в плети длиной по 18–21 м.

Таблица 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Третий участок (Москва, ул. Маркса-Энгельса, главный инженер 2-ого РКС В. Н. Колобов) был восстановлен в августе 1982 года. В чугунный трубопровод диаметром 150 мм и длиной 27 м, значительно искривленный вследствие просадок грунта, произошедших из-за инфильтрации грунтовых и поверхностных вод и эксфильтрации стоков через стыковые соединения труб, были протянуты трубы из вторичного полиэтилена производства СКТБ «Энергопромполимер» (директор В. И. Гольдин, главный технолог А. Я. Добромыслов) наружным диаметром 110 мм и с толщиной стенки 5,3 мм. Использовался способ коротких труб [4]. Короткие трубы длиной по 500–900 мм были изготовлены на Московском трубозаготовительном заводе треста Мосподземстройснаб (главный инженер Ю. В. Савельев) Главмосстроя на оборудовании конструкции НИИМосстроя. Отдельные трубы соединялись на раструбах с резиновыми уплотнительными кольцами. При монтаже кольца сжимались на 15–25 % в раструбной щели.

Четвертый участок (Москва, Сокольнический вал, 26) был восстановлен в октябре 1982 года (руководил работами заместитель главного инженера треста Мосочиствод А. Н. Баранов). В керамическом трубопроводе диаметром 200 мм и длиной 45 м, уложенном на глубине около 5,5 м в сильно водонасыщенных грунтах, из-за инфильтрации грунтовых вод через стыки окружающий грунт интенсивно размывался и, как следствие этого, происходила недопустимая просадка «дневной» поверхности – автомобильного шоссе, проходящего над трубопроводом. Были протянуты трубы из ПВП, производства СКТБ ЭПП. Использовался метод сварных плетей. Полиэтиленовые трубы длиной по 6 м (наружный диаметр 160 мм с толщиной стенки 9,1 мм) сваривались в плеть (на центрирующем устройстве НИИМосстрой – СКБ-Мосстрой) длиной до 30 м, затем плеть затаскивалась и обрезалась по месту в колодце.

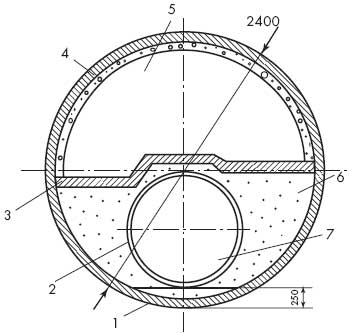

Рисунок 4.

Схема полиэтиленовой трубы с двойной стенкой

Во всех случаях работы осуществлялись в соответствии с положениями упомянутых «Рекомендаций...».

В 1984 году была осуществлена реконструкция ветхого керамического трубопровода диаметром 125 мм протягиванием в него гофрированных однослойных труб из полиэтилена с внутренним диаметром 92 мм (Москва, ул. Фадеева, 17, руководил работами заместитель главного инженера треста Мосочиствод А. Н. Баранов).

После протягивания пластмассовых труб в смотровых колодцах набивались цементные лотки. Одновременно с этим заделывалось межтрубное пространство прямо из колодцев на глубину до 1 м.

Существенным недостатком используемых методов являлось то, что во всех случаях приходилось уменьшать живое сечение трубопроводов. Хотя в дальнейшем нарушений в работе восстановленных трубопроводов отмечено не было, тем не менее, нужно было искать другие методы. И они были найдены. В это время горный институт (г. Новосибирск, д-р техн. наук В. А. Григоращенко с коллективом) осуществлял разработку ПУМ (пневмо-ударных машин) значительной мощности. В результате симбиоза полимерных труб и ПУМ и родилась новая технология. Реконструкцию ветхих канализационных трубопроводов стали производить с предварительным их разрушением [6]. Начиная с 1992 года, ООО «Прогресс» (генеральный директор В. А. Харькин) производит восстановление ветхих канализационных трубопроводов диаметром до 400 мм (считая по наружному диаметру труб из ПНД). С 1995 года аналогичную работу проводит ООО «Инжсеть». Реконструктивные работы ведутся под эгидой МГУП «Мосводоканал» (С. В. Храменков, В. Н. Штопоров, К. Е. Хренов) [7]. Сегодня восстановлено около 300 км ветхих трубопроводов. Основой применения указанной технологии является московский норматив МГСН 6.01–03 «Бестраншейная прокладка коммуникаций с применением микротоннелепроходческих комплексов и реконструкция трубопроводов с применением специального оборудования» (среди разработчиков В. А. Харькин, ООО «Прогресс», А. А. Отставнов и Б. В. Ляпидевский, ГУП «НИИ Мосстрой»).

В перспективе планируется широкое применение полимерных труб со структурированной стенкой для устройства самотечных трубопроводов водоотведения. Такие трубы (табл. 1) производит ЗАО НПО «Стройполимер» (генеральный директор О. В. Устюгова).

ГУП «НИИ Мосстрой» (директор В. А. Устюгов) провел обширные лабораторные (кольцевая жесткость, продольная устойчивость и др.) и теоретические (прочностные и гидравлические расчеты, особенности соединения, структуры технологических процессов и технологические схемы, др.) исследования (А. В. Сладков, А. А. Отставнов, О. П. Симакова) с целью изучения возможности применения указанных труб в безнапорных трубопроводах. На основании этих исследований в 2005 году был разработан и согласован с МГУП «Мосводоканал», ОАО «Мосинжпроект», АО «Моспроект-1» и ХК «Главмосстрой» норматив на применение указанных труб диаметром до 500 мм (ТР 17–05 «Технические рекомендации на проектирование и строительство подземных сетей водоотведения из безнапорных полиэтиленовых труб с двухслойной стенкой»).

В заключение следует отметить, что, встречая 50-летний юбилей (26 мая) научно-исследовательского института ГУП «НИИ Мосстрой», можно с уверенностью сказать, что начатое 35 лет тому назад применение полимерных труб в самотечной канализации Москвы оказалось правильным решением. Все проложенные вновь и используемые при реконструкции полимерные трубы надежно работают в московской самотечной канализации. К тому же сейчас есть все условия для расширения объемов применения полимерных труб в московской канализационной сети.

Литература

1. Устюгов В. А., Сладков А. В., Отставнов А. А. Из практики устройства поливинилхлоридных водопроводов в Москве // Сантехника. 2005. № 2.

2. Отставнов А. А. Влияние грунтов на прочность безнапорных пластмассовых трубопроводов // Новое в технологии и организации строительного производства: Сб. научных трудов НИИ Мосстрой. М., 1978.

3. Сладков А. В., Отставнов А. А. Методика гидравлического расчета самотечных канализационных трубопроводов из пластмасс. Расчетные таблицы. Госстрой СССР ЦИНИСиА. М., 1976.

4. Ромейко В. С., Алескер Я. Б., Отставнов А. А., Сладков А. В., Устюгов В. А. и др. Строительство трубопроводов. Эксплуатация и ремонт трубопроводов // Справочные материалы. Пластмассовые трубы в строительстве. М., 1997.

5. Ромейко В. С., Алескер Я. Б., Отставнов А. А., Сладков А. В., Устюгов В. А. и др. Трубы и детали трубопроводов. Проектирование трубопроводов // Справочные материалы. Пластмассовые трубы в строительстве. М., 1997.

6. Отставнов А. А., Харькин В. А. О проблеме комплексной механизации разрушения ветхих подземных трубопроводов из традиционных материалов и прокладки вместо них полимерных // Строительные и дорожные машины. 2004. № 12.

7. Храменков С. В., Орлов В. А., Харькин В. А. Оптимизация восстановления водоотводящих сетей. М., 2002.

Авторы:

А. А. Отставнов, канд. техн. наук, ведущий научный сотрудник

А. В. Сладков, канд. техн. наук, заведующий лабораторией инженерного оборудования зданий

В. А. Устюгов, канд. техн. наук, директор ГУП «НИИ Мосстрой»

О. В. Устюгова, генеральный директор ЗАО НПО «Стройполимер»

В. А. Харькин, канд. техн. наук, генеральный директор ООО «Прогресс»