КАК ОПРЕДЕЛИТЬ СТОЙКОСТЬ ПОЛИМЕРНОГО ПОКРЫТИЯ?

Как определить стойкость того или иного покрытия к внешним факторам, с учётом того, что здание должно будет простоять не один десяток лет без капитального ремонта?

«Долговечность стали с покрытием определяется несколькими факторами. Это качество самой оцинкованной стали, толщина и качество грунтовочного и верхнего слоёв окраски и, конечно же, соответствие производственного процесса самым жёстким требованиям качества. К сожалению, российские стандарты ничего не знают о стали с полимерным покрытием, хотя она широко применяется в отечественном строительстве уже не один десяток лет. Поэтому мы руководствуемся не только российскими, но и европейскими нормами, стандартами и результатами испытаний», – поясняет Сергей Якубов, руководитель департамента «Фасадные системы и ограждающие конструкции» Группы компаний Металл Профиль.

Довольно корректно для нашей задачи отражают стойкость листовой стали с покрытием к вышеперечисленным факторам европейские нормы EN13523 и EN1069.

Рассмотрим, как выглядят в этом свете характеристики стали с покрытием Colorcoat Prisma™ производства компании Tata Steel (Великобритания).

| Характеристики | Значение | Метод испытаний |

| Номинальная толщина покрытия | 50 мкм | EN 13523-1 |

| Глянец | 60% | EN 13523-2 |

| Стойкость к царапинам | >3500 г | EN 13523-12 |

| Стойкость к механическим повреждениям (тест Табера) | >25 мг | EN 13523-16 |

| Прочность покрытия при изгибе на 1800 | 0,5 Т при 16 С | EN 13523-7 |

| Адгезионная прочность при обратном ударе | 18 Дж | EN 13523-5 |

| Адгезия – метод решетчатых надрезов | 100% | EN 13523-6 |

| Сопротивление коррозии: Солевой туман Водяной конденсат | 1000 ч | EN 13523-8, EN 13523-25 |

| Допустимая категория агрессивности окружающей среды | RC5 | EN1069 |

| Cсопротивление воздействию УФ-лучей | Ruv4 | EN1069 |

| Максимальная длительная температура эксплуатации | 120°С |

|

Colorcoat Prisma™ – двустороннее покрытие пятого поколения толщиной 50 мкм. На стальную основу наносится сплав Galvalloy®, состоящий из 95% цинка и 5% алюминия. Такая обработка позволяет защитить даже торцевые области листов фасада и кровли, наиболее подверженные коррозии, и имеет преимущества перед горячим цинкованием листа. Далее следуют защитный, грунтовочный слой и финишное покрытие (полимерная краска с полиамидными гранулами), которое и находится в контакте с внешней средой.

Еще большую толщину – 200 мкм – имеет покрытие Colorcoat HPS200 Ultra™. Здесь также присутствуют слой из сплава Galvalloy® и усиленное полимерное покрытие. Сталь с таким покрытием по коррозионной стойкости даже превышает самые жёсткие требования RC5 (по EN10169).

Разумеется, столь качественное покрытие повышает стоимость продукта, однако это оправдано длительными сроками эксплуатации: гарантия производителя на Colorcoat Prisma™ и Colorcoat HPS200 Ultra™ составляет 15 и 20 лет соответственно для фасадных облицовок и 10 и 15 лет – для кровельных покрытий . Если же речь идёт о строительстве на некотором удалении от побережья, т.е. в так называемой «внутренней» зоне, следует рассмотреть возможность использования решений на основе стали с покрытием PVDF (ПВДФ). Покрытие имеет толщину 27 мкм, состоит из поливинилфторида и акрила. Поверхность глянцевая, цвет любой, вплоть до «металлика», практически не выгорает на солнце и имеет высочайшую защиту от ультрафиолета. Также характеризуется хорошей самоомываемостью, устойчивостью к механическим повреждениям и истиранию. В таблице ниже приведена европейская классификация полимерных покрытий по коррозионной сопротивляемости с примерами конкретных решений и областей их применения.

| Категория коррозионной сопротивляемос-ти | Коррозион-ная категория | Сель-ская среда | Городс-кая | Индуст-риальная | Морская среда | Загрязнённая и влажная среды |

| RC1 | C1 – очень низкий |

|

|

|

|

|

| RC2 Полиэстеры | C2 – низкий | да | да |

|

|

|

| RC3 ПВДФ | C3 – средний | да | да | да | да |

|

| RC4 | C4 – высокий | да | да | да | да |

|

| RC5 Colorcoat Prisma™ Colorcoat HPS200 Ultra™ | C5 – очень высокий (индустриальная, морская среда) | да | да | да | да | да |

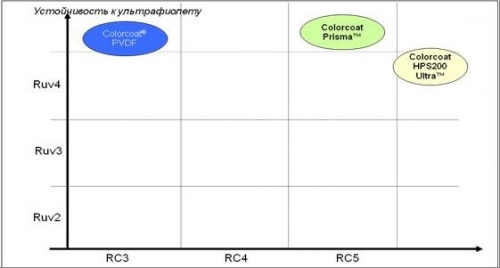

Также может оказаться полезна диаграмма, иллюстрирующая устойчивость различных типов покрытий к УФ-излучению.

При определении стойкости покрытий к коррозии, истиранию и ультрафиолету образцы подвергались самым суровым испытаниям – погружению в морскую воду на 5000 часов (с предварительно сделанными надрезами), 12-недельному непрерывному облучению УФ-А-лучами и ряду других серьёзных воздействий. В результате эксперты заключили, что в условиях морского побережья использование при строительстве БВЗ стали с покрытием экономически эффективно и оправданно.

Фактически их применение уравнивает возможности «сухопутных» заказчиков с теми, кто строится в береговой и прибрежной зонах, что открывает широчайшее поле деятельности дизайнерам и архитекторам, позволяя воплощать в жизнь самые футуристические проекты.

Так, ограждающие конструкции из сэндвич-панелей нашли широкое применение при строительстве олимпийских объектов в Сочи. Наверное, никого не стоит убеждать, что экспертиза проектов и материалов для столь важной стройки была достаточно строгой.

Использование технологий БВЗ на сочинской стройке позволило решить и множество других необычных задач. Например, олимпийский кёрлинг-центр интересен тем, что рассчитан на неоднократную сборку-разборку и перенос на большие расстояния. Это, по сути, экспериментальный объект. «В этом «конструкторе» использованы сэндвич-панели поэлементной сборки (СП ПС). Такие панели собираются прямо на каркасе, технология не требует дорогостоящих подъёмных механизмов. Эффектная облицовка СП ПС на ограждающих конструкциях кёрлинг-центра реализована сочетанием матовых фасадных кассет цвета «антрацит» и кассет «серебристый металлик» с покрытием Colorcoat Prisma™», – рассказывает Сергей Якубов.

Не менее привлекательна большая ледовая арена для хоккея с шайбой. По задумке проектно-конструкторского бюро «Инфорспроект» и омского НПО «Мостовик», она должна выглядеть как приоткрытая морская раковина со сложной криволинейной поверхностью. Стены этого сооружения построены из трёхслойных сэндвич-панелей, произведённых на Южном Заводе Металл Профиль. Такие же панели использованы и при строительстве крытого конькобежного центра по проекту итальянского архитектора Алессандро Цоппини.

C текущей ситуацией и прогнозом развития российского рынка Coil Coating покрытий можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков:

Рынок рулонного металлопроката с полимерным покрытием в России

Бизнес-план организации производства металлопроката с полимерным покрытием

Источник: ИИС «Металлоснабжение и сбыт»