"АЛДЕР" – ПРОЦЕСС ПРОИЗВОДСТВА ПЕНТАЭРИТРИТА

Хотя основные особенности производства пентаэритрита обычно известны и применяются многими компаниями, "Алдер"- процесс имеет много преимуществ, благодаря простоте и более низким инвестиционным и эксплуатационным затратам.

С(СН2ОН)4 – пентаэритрит, тетраметилолметан, С5Н12О4, 2,2-бис-(гидроксиметил)-1,3-пропандиол (IUPAC), кристаллическое белое вещество. Молекулярный вес 136,15, температура плавления 2620C. Плотность 1,396 г/см3. Насыпная плотность 0,7 г/см3. Хорошо растворим в воде, малорастворим в обычных органических растворителях.

Растворимость в 100 г воды: 7 г при 200С, 17 г при 500С , 72 г при 950С.

CAS номер: 115-77-5, EINECS номер: 204-104-9

Пентаэритрит является твердым кристаллическим спиртом, производимым промышленностью в качестве сырья для последующей переработки и, прежде всего, в лакокрасочной промышленности для производства алкидных смол, простых и сложных полиэфиров, полиуретанов, пластификаторов, стабилизаторов пластмасс, синтетических смазок, взрывчатых вещества и т.д.

Основными сырьевыми материалами являются формальдегид и ацетальдегид. Кроме того, применяется каустическая сода и небольшое количество муравьиной кислоты.

В качестве побочного продукта получается формиат натрия.

Всегда присутствующие высшие гомологи пентаэритрита и формали в "Алдер" - процессе отделяются, чтобы получить продукт высшей категории качества, содержащий 99% монопентаэритрита.

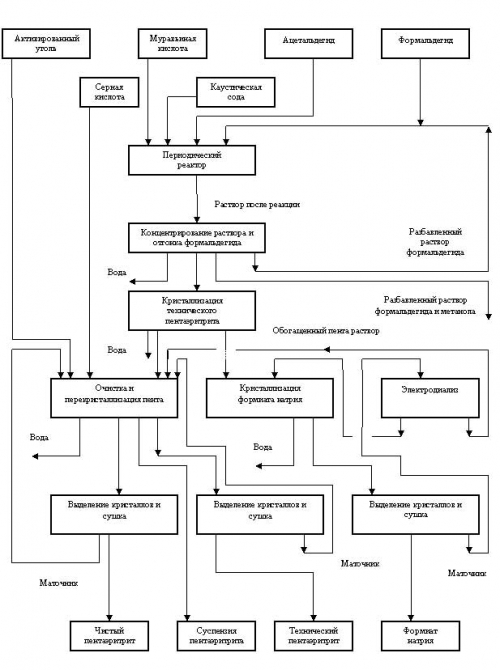

Описание процесса

В автоматически контролируемом периодическом реакторе разбавленный раствор пентаэритрита производится посредством программируемого дозирования реагентов при строгом контроле температуры и рН среды.

После полного удаления путем испарения и стриппинга непрореагировавшего избытка формальдегида пентаэритрит кристаллизуется и отделяется от маточной жидкости.

Блок-схема процесса

Сырые кристаллы очищаются перекристаллизацией, разделяясь на чистый пентаэритрит, технический пентаэритрит и суспензию пентаэритрита, последняя отправляется в хранилище, тогда как первые 2 продукта направляются на фасовку; богатый органикой раствор, называемый суспензией пентаэритрита, продается как есть или разрушается.

Из маточной жидкости после отделения кристаллов пентаэритрита фракционной кристаллизацией получают формиат натрия, который отправляется на склад и упаковку.

Маточная жидкость после выделения формиата натрия далее разделяется на различные растворы, которые возвращаются в технологический процесс, но небольшое количество дополнительно очищается и уничтожается (обычно сжиганием).

Значительное снижение операционных затрат может быть получено, если завод по производству пентаэритрита будет непосредственно связан с заводом по производству формальдегида (на металло-оксидных катализаторах).

Предполагается, что производство пентаэритрита будет размещено на наружной установке под крышей с частично установленными стенами. В отдельно стоящем маленьком здании, которое может быть связано с формальдегидной установкой, обустраивается операторская на втором этаже и электрической подстанцией на первом этаже. В том же помещении предусматривается помещение для маленькой лаборатории для проведения технологических анализов. Стадия фасовки и хранения продуктов обустраиваются в отдельно стоящем здании.

Качество продукции

Чистый пентаэритрит соответствует типовой и гарантированной спецификациям:

| Типовая | Гарантировано |

| Содержание монопентаэритрита (в сухом продукте) | 98% | свыше 99,1 % |

| Зола (на формиат натрия) | 0,004 % | Менее чем 0,005 % |

| Влага | 0,3 % | Менее чем 0,5 % |

| Температура плавления | 260°C | выше 257°C |

| Цветность по фталевому эфиру | 100°APHA | Менее чем 150°APHA |

Технический пентаэритрит получается в соответствии со следующими типовой и гарантированной спецификациями:

| Типовая | Гарантировано |

| Содержание монопентаэритрита | 94 % | 92 - 97 % |

| Содержание дипентаэритрита | 4 % | 2 - 6 % |

| Формали пентаэритрита и сахара | 2 % | Менее чем 6 % |

| Зола (на формиат натрия) | 0,005 % | Менее чем 0,01 % |

| Влага | 0,2 % | Менее чем 0,3 % |

| Температура плавления | 250°C | Свыше 220°C |

| Цветность по фталевому эфиру | 150°APHA | Менее чем 200°APHA |

Формиат натрия соответствует следующим типовой и гарантированной спецификациям:

| Типовая | Гарантировано |

| Содержание формиата натрия (в сухом продукте) | 99 % | Свыше 98 % |

| Содержание примесей (пентаэритрит) | 1 % | Менее чем 2 % |

| Влага | 0,2 % | Менее чем 0,4 % |

| Внешний вид | Свободные рассыпчатые кристаллы | |

Технические характеристики процесса

Расходные коэффициенты зависят от желаемого качество продукта. Для 1 тонны чистого продукта расходные коэффициенты следующие:

Формальдегид (100 %) | 1140 кг |

| Ацетальдегид (100 %) | 415 кг |

| Каустическая сода (100 %) | 460 кг |

| Муравьиная кислота (100 %) | 25 кг |

| Серная кислота (100 %) | 25 кг |

| Активированный уголь | Около 20 кг |

| Электроэнергия (380 - 440 V) | 500 квт ч |

| Охлаждающая вода (при 28°C макс.) | 4750000 ккал |

| Охлаждающая вода (при 15°C макс.) | 250000 ккал |

| Пар (при 15 бар мин.) | 5000 кг |

| Пар (при 3 бар мин.) | 9000 кг |

| Технологическая вода | 500 кг |

| Воздух КИП | 50 нм3 |

| Трудозатраты | 4 аппаратчика/смена плюс персонал на погрузке |

На каждую 1 тонну пентаэритрита производится около 650 кг формиата натрия.

Завод требует около 300-500 м2 площади без склада сырья и готовой продукции.

Применение технологии

Процесс "Алдер" производства пентаэритрита был пущен в эксплуатацию в 1981 году на заводе компании "Алдер" (Триест, Италия).

В 1988 году "ноу-хау" технологии производства была продана турецкой компании "Marmara Kimya Sanayi" (Gemlik).

В 1995 компания "Алдер" участвовала в усовершенствовании процесса бразильской компании "Copenor" (Camacari & Sorocaba).

Комментарий эксперта (В.Г. Шарыкин):

Технология "Алдер" - процесса производства пентаэритрита является одной из немногих коммерчески доступных технологий производства пентаэритрита.

Данная технология отработана разработчиком в деталях на собственном заводе в Триесте (Италия) на протяжении больше чем 25 лет.

Представляет интерес для российского рынка пентаэритрита.