ВТОРИЧНЫЕ ПОЛИМЕРЫ:РЕАЛИИ И ПЕРСПЕКТИВЫ

Объемы потребления полимеров, производимых из нефтехимического сырья, постоянно растут. Пластмассы теснят бумагу, металл, картон, стекло. Но одновременно увеличиваются и объемы изделий из пластмасс (в первую очередь, упаковки), попадающих после использования на свалки. Как известно, сроки разложения традиционных пластмасс составляют десятки и сотни лет, а площади для свалок ограничены. Поэтому проблема пластмассового мусора становится все более актуальной. В ряде стран – Тайвань, Германия, Ирландия, Южная Африка – вводятся запрещения или ограничения на употребление пластиковых пакетов.

Доля пластмасс в твердых бытовых отходах в развитых странах доходит до 11-12%. В США – крупнейшем потребителе пластмасс – ежегодно на муниципальных свалках «оседает» около 22 млн. тонн пластиковых отходов, из которых 17% сжигается, 28% – подвергается вторичной переработке и компостированию, а 55% – остается на свалках, то есть количество неразлагаемого пластмассового «мусора» каждый год увеличивается на 12 млн. тонн.

Еще одна серьезная проблема пластиковых отходов связана с присутствием в них различных аддитивов: стабилизаторов, красителей, пластификаторов, специальных добавок, содержащих тяжелые металлы – кадмий, свинец, ртуть. Сжигание таких отходов не исключает попадания тяжелых металлов в золу.

Один из путей решения проблемы пластмассового «мусора» – вторичная переработка использованных пластмассовых изделий и отходов промышленного производства – рециклинг, конечным продуктом которой являются вторичные полимеры в виде флека - измельченных и очищенных хлопьев, или регранулята. Дополнительная причина, стимулирующая рециклинг и особенно актуальная сегодня, связана с уменьшением зависимости индустрии пластмасс от нефти как источника сырья.

Основные сырьевые источники рециклинга – отходы производства пластмасс (промышленные отходы) и бытовые отходы (в основном, использованная упаковка). Переработка промышленных отходов, являющихся постоянным источником «условно чистого» сырья, не представляет затруднений. В Европе, США и Японии рециклингу подвергается 90-95% промышленных отходов. Однако возможности роста рынка «вторички» за счет «условно чистых» промышленных отходов, по крайней мере на развитых рынках, ограничены. Существующие технологии переработки полимеров позволяют поддерживать примерно постоянный уровень промышленных отходов, поэтому дальнейший рост объемов производства вторичных полимеров зависит от того, насколько эффективно будет организован рециклинг пластмассового «мусора», где доминируют отходы потребления, и от качества перерабатываемых пластмасс. Решить эту проблему, одним из основных побудительных мотивов которой остается борьба с загрязнением окружающей среды, без вмешательства государства, понимания важности проблемы населением, принятия соответствующих законов и создания инфраструктуры сбора отходов нельзя.

Следует отметить, что с экономической точки зрения пластмассы – наиболее дорогой материал для рециклинга. В такой промышленно развитой стране, как Великобритания, вторичной переработке подвергается немногим менее 50% стали и алюминия, около 40% бумаги, 30% стекла и только 10% пластмасс.

Характерная черта рециклируемых пластмасс заключается в том, что по характеристикам они чаще всего уступают своим первичным аналогам и поэтому используются, большей частью, в других секторах. Из вторичного ЛПЭВД изготавливают мешки для мусора и мульчирующие агропленки; из вторичного ПЭНД – дренажные трубы для мелиорации и различную фурнитуру, в том числе с использованием различных наполнителей, например ПЭФ волокон; рециклированные термоусадочные пленки служат сырьем для производства изоляционных пленок.

Главными поставщиками отходов потребления остаются бытовая и транспортная упаковка и, в первую очередь, наиболее однородные и легко собираемые отходы.

ПЭТФ

ПЭТФ – один из основных компонентов отходов потребления, рециклинг которого, обеспеченный хорошей инфраструктурой, наиболее развит на всех главных рынках. Производство и потребление ПЭТФ по сравнению с другими крупнотоннажными полимерами растет в мире более быстрыми темпами, что, в свою очередь, объясняет устойчивый рост вторичного полимера (ВПЭТФ).

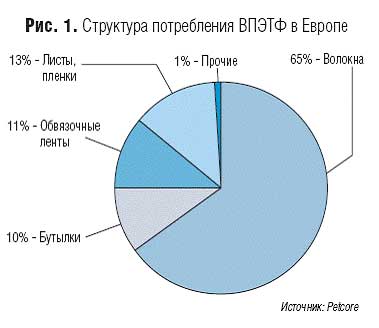

Ежегодно во всем мире около 8 млн. тонн ПЭТФ используется для изготовления бутылок и 1,5 млн. тонн подвергается рециклингу, но только 5% идет на изготовление новых бутылок. Главные потребители ВПЭТФ – производители ПЭФ волокна, – который выпускается в виде флека или непосредственно регранулята. Это объясняется тем, что в производстве волокон может быть использован регранулят с содержанием примесей до 0,002%. Требования к бутылочному регрануляту жестче – содержание примесей, в том числе ПВХ, не должно превышать 0,0005%. Как следствие, в структуре потребления ВПЭТФ во всех регионах доминирует сектор волокон (см. рис. 1). Трикотажная ткань, получаемая из ПЭФ волокон, используется для изготовления рубашек, курток, шарфов; геотекстиль применяется в производстве обуви, зонтов, рюкзаков. Из ВПЭТФ также изготавливают бутылки для разлива непищевых и пищевых продуктов (в многослойных бутылках ВПЭТФ используется в качестве одного или двух слоев между слоями первичного полимера), обвязочные ленты, применяемые в промышленных целях, листы (контейнеры для фруктов и яиц и др.). Сравнительно новые области, где ВПЭТФ может использоваться в качестве одного из компонентов, – производство биаксиально-ориентированных пленок (БОПЭТФ), содержащих рециклированный полимер, выдувных пленок, вспенивающегося ВПЭТФ.

В Европе объем ВПЭТФ в 2004 году составил 665 тыс. тонн (около 31% всего потребляемого ПЭТФ), экспорт – 125 тыс. тонн (основной импортер – Китай). Согласно прогнозу Petcore, объем рециклинга ПЭТФ в 2007 году составит 915 тыс. тонн, а в 2009 году – 1074 тыс. тонн, причем он будет достигнут, главным образом, за счет стран Восточной Европы. В большинстве этих стран инфраструктура рециклинга развита слабо, поэтому темпы роста вторичной переработки будут наиболее высокими. Сегодня производствами по переработке ПЭТФ отходов располагает Чехия (в стране рециклируется около 30% ПЭТФ бутылок, большая часть которых используется для производства ПЭФ волокон), Словакия, Польша.

Структура потребления ВПЭТФ постепенно меняется. Снижается в целом по ЕС доля сектора волокон, хотя в ряде стран он остается лидером с большим отрывом (Франция – 70%, Италия – 85%, Великобритания – 90-95%), растет производство новых бутылок, чему способствует принятие европейской директивы ЕС 1935/2004, разрешающей использование рециклированных материалов в изделиях, находящихся в контакте с пищевыми продуктами (при выполнении переработчиками ряда требований).

Доминирующий способ переработки ПЭТФ отходов – механический рециклинг. Химический рециклинг развит слабо.

В США на ПЭТФ приходится около 51% рециклированных пластиковых бутылок. Производство ВПЭТФ характеризуется устойчивой тенденцией к снижению при одновременном росте экспорта и спаде потребления в последние годы (рис. 2). В 2003 году уровень потребления составил всего 251 тыс. тонн – самая низкая цифра с 1996 года. Падение спроса объясняется проблемами в экономике США и агрессивной импортной политикой Китая.

Снижается и процент рециклинга (количество рециклированного материала к общему объему потребления). В 2003 году он составил 19,8%. Первая причина – расширение ассортимента бутылок, содержащих широкий спектр пигментов, этикеток, барьерных покрытий, а также рост количества многослойных бутылок. Все это вносит дополнительные сложности в технологию рециклинга, так как приводит к ошибкам при сортировке, снижает производительность, ухудшает качество конечного продукта. Второй фактор – проблемы со сбором.

Основной потребитель ВПЭТФ – сектор волокон (58%). Его доля постепенно снижается, что связано с затруднениями, испытываемыми текстильной промышленностью из-за сильной конкуренции со стороны Азии. 16% ВПЭТФ используется для производства новых бутылок и упаковки пищевых продуктов. Рост потребления в этом секторево многом определяется активностью использования ВПЭТФ такими компаниями, как Coca Cola и Pepsi.

Япония рециклировала в 2004 году 148 тыс. тонн ПЭТФ (по данным Японской Ассоциации рециклинга контейнеров и упаковки). Растут как объемы ВПЭТФ, так и процент рециклинга. В структуре потребления, так же, как и на западных рынках, превалирует сектор волокон, но его доля заметно меньше – 43%, что связано с затяжным кризисом текстильной индустрии. 37% ВПЭТФ используется для производства листов, 16% – новых бутылок, производство которых в последние 2-3 года резко возросло.

Рыночный потенциал ВПЭТФ варьируется в зависимости от типа использованной бутылки и, что наиболее важно, от ее цвета. Это связано с тем, что для производства новых бутылок, листов, значительной доли волокон цветной флек не может быть использован. В то же время, потребление ПЭТФ растет в настоящее время, в основном, именно за счет цветных бутылок, поскольку их выделение служит для дифференциации при маркетинге и продвижении на рынок новых брэндов.

В Европе 75% ВПЭТФ производится из прозрачных монослойных бутылок. Затрудняет вторичную переработку и растущее присутствие многослойных бутылок и бутылок с барьерными покрытиями.

Но эти проблемы могут быть частично решены. В Германии разработана технология рециклинга, позволяющая перерабатывать цветные, многослойные и смешанные бутылки, а в 2004 году появились сообщения, что ПЭТФ бутылки с барьером типа Glaskin и Bestpet могут рециклироваться по существующей технологии.

Рядом компаний предложены технологии химического рециклинга типа bottle-to-bottle, позволяющие получить «чистый» ВПЭТФ с такими же свойствами, как и у первичного полимера. Регранулят, производимый по технологии инжиниринговой фирмы Buhler, не имеет посторонних включений и загрязнений и удовлетворяет американским и европейским стандартам, предъявляемым к полимерам, находящимся в контакте с пищевыми продуктами. В 2003 году новая технология была внедрена компанией Аmcor. Eastman на своем пилотном производстве осуществляет переработку «грязных» бутылок, которые не могут быть рециклированы механическим путем.

Широкое внедрение новых технологий тормозится тем обстоятельством, что они требуют больших затрат и эффективно работают только в масштабах крупнотоннажного производства.

Автопром

Большим и еще неиспользованным потенциалом для получения вторичных полимеров обладает автомобильный сектор. Автомобильные пластиковые отходы содержат до пятидесяти различных полимеров, но превалируют ПП и АБС, на долю которых приходится около 80%.

Пока большинство отслуживших свой срок автомобилей проходит стадию измельчения и оседает на свалках. Сравнительно небольшое количество деталей большого размера и выполненных из одного материала подвергается рециклингу. Это, в первую очередь, бамперы и корпуса аккумуляторов из ПП, а также детали из поликарбоната. Но в ближайшее время ситуация может измениться в связи с принятием в основных центрах производства – Европе, Японии и США – законов, регламентирующих содержание вторичных материалов в новых автомобилях. В Европе к 2006 году суммарное содержание рециклированных материалов (сталь, пластмассы) должно быть не менее 85%, а к 2015 году – не менее 95%. В США основная инициатива исходит от ведущих производителей, в частности DaimlerChrysler, которая требует, чтобы не менее 30% пластмасс в автомобиле приходилось на долю вторичных полимеров. Технология рециклинга, разработанная DaimlerChrysler, позволяет выделять 8 видов полимеров из 25, присутствующих в автомобиле.

В последние годы разработаны технологии, позволяющие выделять из общей массы отходов наполненный ПП и огнестойкие марки ПС, рециклировать бамперы, изготовленные из сплавов ПК/АБС и термопластичных полиолефинов (ТПО), приборные доски из АБС и ПВХ, корпуса ламп заднего света (АБС). Постепенно решаются проблемы, связанные с отделением термопластов от термореактивных материалов, присутствующих в автомобиле в виде резины, жесткого пенополиуретана или стеклонаполненных полиэфирных компаундов.

Поскольку обеспечить требуемый объем рециклированных полимеров в новых автомобилях только за счет использования промышленных отходов сложно, необходимо более полно использовать возможности рециклинга отходов потребления. Как следствие, следует ожидать увеличения, в первую очередь, производства вторичного ПП, потребление которого автопромом растет наиболее быстрыми темпами. Но не следует строить слишком оптимистические прогнозы. Такие технологии вторичной переработки, как сжигание и захоронение пластиковых отходов, по сравнению с механическим рециклингом требуют меньше энергозатрат и для большинства узлов и деталей автомобиля сегодня являются с экономической точки зрения более эффективными. Поэтому процент рециклинга в этом секторе, скорее всего, не превысит 10%.

Электроника и

электротехника

Еще одним потенциальным источником вторичных полимеров, главным образом конструкционных пластмасс, являются отслужившие свой срок изделия электротехники и электроники (ЭиЭ): компьютеры, мониторы, телевизоры, мобильные телефоны, бытовые электроприборы, телекоммуникационное оборудование и др. (рис. 3).

Всего в изделиях ЭиЭ доля пластмасс составляет около 17%. На первом месте ударопрочный ПС. Он доминирует в телевизорах – 75%; в компьютерах впереди АБС-пластмассы – 57% и ПФО (полифениленоксид) – 36%.

Вторичная переработка использованных изделий ЭиЭ находится в зачаточном состоянии. Объемы рециклинга изделий ЭиЭ пока незначительны. В Европе в 2003 году было собрано 848 тонн, а подвергнуто рециклингу всего 32 тонны (около 4%) изделий ЭиЭ. Аналогичная ситуация и в США. Соответствующая инфраструктура развита слабо, выход на рынки тормозится высокой стоимостью рециклинга и преимущественным спросом на чистые, однородные по составу полимеры.

Проблемы рециклинга обусловлены несколькими факторами:

- трудоемкость отделения пластмасс от других материалов, в частности, металла, в телевизорах и мобильных телефонах;

- трудность отделения пластмасс друг от друга, осложняемая большим количеством различных типов пластмасс в изделиях ЭиЭ – до двадцати;

- присутствие огнестойких аддитивов, которые могут содержать токсичные вещества, например, бромистые соединения.

Но существование проблем не означает, что путей решения нет. Вместо трудоемких операций демонтажа и сортировки пластиковых компонентов все большее распространение получает процесс измельчения и очистки (шредирование). Проблема большого числа различных пластмасс может быть в некоторой степени решена минимизацией количества пластмасс в одном изделии. По этому пути идет ряд японских компаний, «подталкиваемый» законом о рециклинге бытовых электротоваров, согласно которому к 2008 году вторичной переработке должно подвергаться 80-90% холодильников, стиральных машин и кондиционеров. Производители стараются заменять, где возможно, АБС-пластмассы на ПС и компаунды на его основе. Количество пластмасс различных марок в холодильниках сократилось с 30 до 10. Ориентир – использование в бытовых электроприборах не более 3-х марок ПП, ПС, АБС.

Японская компания Мatsushita разработала первую в мире технологию рециклинга пластмасс, позволяющую сепарировать огнестойкие аддитивы. С другой стороны, в некоторых моделях сканеров используются рециклированные пластмассы, уже содержащие огнестойкие аддитивы, что делает введение новых аддитивов излишним.

Потенциальные рынки использования рециклированных пластмасс развиваются, хотя и медленно. К таким ранее освоенным областям, как дорожные покрытия, фурнитура, древесно-пластиковые изделия, добавились новые: упаковка компакт-дисков, корпуса камер, аккумуляторов. Кроме того, регранулят используют для производства новых изделий литьем под давлением. Так, характеристики регранулята УПС позволяют изготавливать из него те же изделия, что и из первичного полимера.

Несмотря на обнадеживающие тенденции, в ближайшие годы не стоит ожидать заметного роста объемов рециклированных пластмасс в секторе ЭиЭ. Для этого должны быть созданы инфраструктура и законодательная база, разработаны специальные программы и найдены источники их финансирования, оптимизирован процесс сбора изделий, включая бытовую электронику, и технология рециклинга. Можно прогнозировать сдвиги в Европе, где с 2006 года должна начать действовать директива по обязательной переработке использованных изделий ЭиЭ. В США ситуация несколько иная, так как правительство прекратило финансовую поддержку аналогичных программ.

Строительство

Потенциал сектора строительных материалов как поставщика вторичных полимеров ограничен, что связано с большим сроком службы изделий из пластмасс (профили, трубы) и высокой долей присутствия в этом секторе ПВХ, возможность и нужность рециклинга которого до настоящего времени остается дискуссионной. Главная проблема рециклинга ПВХ – большое содержание хлора (до 56%) и высокая концентрация по сравнению с другими полимерами различных аддитивов – пластификаторов, наполнителей, стабилизаторов и др. В кабельном пластикате, на долю которого приходится около 40% мирового потребления ПВХ, содержится около 5 млн. тонн аддитивов, поэтому поливинилхлорид требует отделения от других пластмасс и сортировки до стадии механического рециклинга. Как следствие, рециклинг ПВХ сопряжен с высокими затратами на сбор и сепарацию; свойства регранулята ограничивают области его использования.

Отходы ПВХ экспортируются из США и Европы в развивающиеся страны, часто для переработки в низкокачественные изделия или просто для захоронения.

Все же рециклинг ПВХ возможен. Фирма Solvay разработала технологию Vinyloop, основанную на использовании биоразлагаемых растворителей и позволяющую получать регранулят ПВХ с такими же свойствами, как и у первичного полимера. В конце 2005 года планируется ввод в строй первого азиатского производства по рециклингу изделий из ПВХ по этой технологии. В Германии успешно перерабатываются оконные профили, а итальянские компании рециклируют кабели и мобильные телефоны и используют регранулят ПВХ для изготовления труб и контейнеров, а также в производстве обуви в качестве добавки для модификации битума.

Положение на региональных рынках

Европа

Наличие законодательной базы на уровне ЕС, развитая инфраструктура, понимание европейцами важности борьбы с загрязнениями окружающей среды сделали Европу ведущим регионом мировой индустрии рециклинга. Объемы производства вторичных полимеров, в том числе из использованной упаковки, постоянно растут.

В 2003 году общий объем вторичных полимеров, полученных путем механического рециклинга пластиковых отходов в флек и гранулят, составил 3130 тыс. тонн. Количество «вторички» растет главным образом, за счет переработки упаковочных отходов. Тренд затрат на переработку имеет ясно выраженную понижательную тенденцию. В Италии средняя стоимость рециклинга одной тонны отходов составила в 2003 году около 200 евро, а в 2006 году в Германии она прогнозируется на уровне 150 евро.

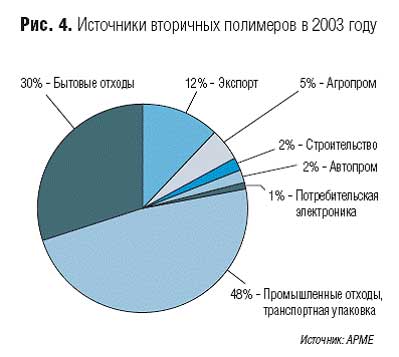

Основными источниками «вторички» являются секторы промышленных и бытовых отходов, на долю которых приходится почти 80% рынка вторичных полимеров (рис. 4). Суммарный вклад других секторов – агропрома, автомобильной промышленности, строительной индустрии, потребительской электроники – не превышает 10%. Так, например, рынок вторичных полимеров, полученных в результате рециклинга автомобилей, оценивается в 60 тыс. тонн (50 тыс. тонн – корпуса аккумуляторов, спрос находится на уровне предложения, 8-9 тыс. тонн – бамперы). Небольшой рост переработки в этом секторе связан как с увеличением количества отслуживших свой срок автомобилей, так и с общим увеличением доли пластмассы в автомобиле. Несмотря на небольшие текущие объемы, можно ожидать рост производства вторичных полимеров, полученных в результате рециклинга агропленок, сбор которых хорошо налажен и вторичная переработка является экономически эффективной.

В структуре потребления вторичных полимеров 40% приходится на транспортную упаковку (пленки и мешки – 74%, паллеты, упаковочная лента), 30% – на сектор строительства (трубы – 40%, профили и проч.), 20% – на изделия для дома (набивочный материал из волокон – 47%, фурнитура – 22%, мешки для мусора), 10% – прочее (детали автомобиля – 25%, бутылки – 20%, агропленки – 16% и др.) (рис. 5).

Самая «благополучная» с точки зрения переработки пластмасс страна – Германия. Здесь 9 из 10 жителей производят сортировку отходов дома. Объем производства вторичных полимеров в 2003 году составил 1350 тыс. тонн, причем рециклингу подверглось около 50% отходов потребления и 90% промышленных отходов. Интересно, что доля промышленных отходов в общем объеме «вторички» снижается, а доля отходов потребления растет. В 2003 году в стране было построено крупнотоннажное производство по получению ПА регранулята из использованных ковров мощностью 120 тыс. тонн. После введения в 2005 году в Германии законов, регламентирующих захоронение таких ковров, и при стабильных поставках сырья объемы производства могут существенно возрасти.

В странах Восточной Европы и Балтии процент рециклинга пластмасс всего около 7% ввиду неразвитой инфраструктуры, но прогнозируется, что темпы роста в этих странах (с низкого начального уровня) будут наиболее высокими. Сдерживающим фактором остается рост цен на отходы переработки в отдельные периоды в странах Западной Европы и Китае, когда растет экспорт и поставки сырья на внутренние рынки снижаются.

Уровень цен на регранулят ряда полимеров летом 2005 года составил: ПЭНД и ПЭВД – 800 евро за тонну, ПЭТФ – 600-670 долларов за тонну, ПВХ – 470-500 долларов за тонну. Кроме европейских компаний, свои материалы предлагают производители из стран Юго-Восточной Азии, причем по более низким ценам, обостряя и без того непростую ситуацию на рынке.

США

Если в Западной Европе и Японии рециклинг пластмасс стимулируется в большей мере законодательными мерами, экологическими аспектами и работой среди потребителей (в части бытовых отходов), то в США подход более прагматичен. Американцы меньше озабочены проблемами пластмассового «мусора» и состоянием экологии. В США слабее выражена роль государства и существенно меньше – по сравнению с Европой – программ и законодательных мер по рециклингу пластмасс. Главный драйвер этого процесса – спрос и предложение. Иначе говоря, индустрия «вторички» в США является более «рыночной» и носит циклический характер, испытывая периоды подъема и спада. Конечно, цены на вторичные полимеры зависят от цен на полимеры первичные, но не в меньшей степени их уровень определяется балансом спроса и предложения. Этот факт иллюстрирует динамика цен на вторичные полимеры на рынке США в 2003-2005 годах (рис. 6).

На рисунке 7 показано соотношение текущих цен (по состоянию на август 2005 года) на первичные полимеры и регранулят. Цена первичного полимера принята за 100%.

Цены на вторичный ПП и ПЭВД близки к стандартному уровню – 70% от цены на первичный полимер. Цены на ПЭТФ и ПЭНД выше (около 80%), что связано с экспортным спросом. Низкое отношение цены на АБС (около 40%) к цене на первичный полимер связано с тем, что регранулят АБС был получен из смеси нескольких марок различного цвета.

Производство вторичных полимеров в США в 2004 году можно оценить в 1300 тыс. тонн, из которых 955 тыс. тонн приходится на полимеры, полученные в результате рециклинга отходов потребления. В структуре «вторички» из отходов производства на первом месте – ПЭНД, далее следуют ПП, ПЭВД, ПС и конструкционные пластмассы: АБС, ПК (поликарбонат). В структуре «вторички» из отходов потребления впереди ПЭНД и ПЭТФ (регранулят и флек, получаемый из использованных ПЭ и ПЭТФ бутылок, составляет 55-60%), далее – ПЭВД и ПП.

После бурного роста в конце 80-х и начале 90-х годов темпы рециклинга замедлились и, начиная с 1997 года, индустрия «вторички» находится в состоянии стагнации. Это, в первую очередь, обусловлено снижением объемов сбора отходов потребления. Нужна финансовая поддержка соответствующих программ, но государство выделяет на них явно недостаточные средства, а муниципальные власти озабочены, в первую очередь, состоянием своих бюджетов.

Объемы рециклинга, в частности, ПЭТФ и ПЭНД, растут, но его темпы падают, что приводит к дисбалансу спроса и предложения, причем эти процессы идут на фоне низкой загрузки мощностей (60% – по ПЭТФ, 70% – по ПЭНД) и сопровождаются ухудшением положения переработчиков, большая часть которых имеет ограниченные финансовые возможности.

Япония

Пакет принятых в 2000-2002 годах законов, направленных на рециклинг пластмасс, способствует постоянному росту производства вторичных полимеров и изделий из них. С 2005 года в стране действует закон о рециклинге отслуживших автомобилей.

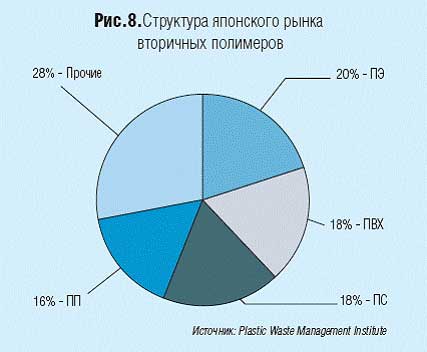

Характерная черта Японии, в отличие от Европы и США, заключается в том, что в стране собирается больше промышленных отходов, нежели бытовых. Поэтому в структуре рынка вторичных полимеров преобладают ПЭ, ПВХ, ПП и ПС, а ПЭТФ попал в графу «Прочие» (рис. 8). В 2002 году на рециклинг поступило 1520 тыс. тонн пластмасс (260 тыс. тонн – бытовые отходы, 1260 тыс. тонн – промышленные отходы). Из них 690 тыс. тонн – использованные изделия, 840 тыс. тонн – непосредственно отходы производства пластмасс. В секторе использованных изделий наиболее значительна доля ПЭТФ бутылок (32%), далее идут упаковочные пленки – 80 тыс. тонн, упаковка из вспенивающегося ПС – 70 тыс. тонн, агропленки и бытовая электроника – по 60 тыс. тонн. Растет рециклинг отходов, содержащих один тип полимера.

Торговля

Строго говоря, понятие «мировой рынок» в том контексте, который обычно рассматривается для традиционных крупнотоннажных полимеров, может быть применено к рынку вторичных полимеров с известными оговорками. Торговые потоки на межрегиональном уровне невысоки, за исключением одного, в значительной мере определяющего состояние рынка «вторички», и, в первую очередь, ВПЭТФ в США и Западной Европе. Речь идет о китайском импорте.

Китайский импорт делится примерно поровну между Европой, США и Азией (Индонезия, Корея, Япония). Основные его статьи – ВПЭТФ, 85% которого используется для производства полиэфирных волокон, и рециклированный полиэтилен, из которого изготавливаются трубы и мешки. В настоящее время США экспортирует в Китай около 30-35% ВПЭТФ и 12% рециклированного ПЭ; европейский экспорт ВПЭТФ несколько снизился, но и в 2005 году переработчики ощущают сильный китайский спрос.

Если несколько лет назад Китай широко импортировал пластиковые отходы в виде использованных бутылок, то с 2004 года он жестко регламентирует импорт пластиковых отходов, требуя, чтобы материал был переработан, по крайней мере, во флек и не содержал загрязнений. Кроме того, фирмы-экспортеры должны иметь экспортную лицензию.

Китайские трейдеры предлагают на западных рынках цены, которые в ряде случаев на 50% выше цен на внутренних рынках и характеризуются рыночными экспертами как «сумасшедшие» и «фантастические». Западные эксперты объясняют это заниженным курсом юаня по отношению к доллару и евро, а также тем фактом, что китайским импортерам, имеющим государственную лицензию, возвращается НДС в размере 15%.

Высокие азиатские импортные цены, конечно, поддерживают рынок, особенно американский, в периоды циклических спадов, но ставят в трудное положение местных производителей, в первую очередь компании малого и среднего калибра, которые не могут платить столько же за флек или регранулят. Следствием этого является недостаток сырья, снижение загрузки мощностей или даже закрытие производств. Об этом говорят как европейские переработчики в Германии, Франции, Испании, Италии и других странах, которых поддержала Европейская ассоциация переработчиков вторичных пластмасс (EUPR), так и американские фирмы.

Поведение китайских импортеров не противоречит практике «свободной торговли», но вызывает все большее недовольство западных переработчиков, полагающих, что такое положение чревато опасностями для их внутреннего рынка. Ориентация на экспорт может привести к потере внутренних рынков по мере того, как экспортный спрос будет падать. Для снижения себестоимости рециклинга нужны инвестиции, однако в условиях сложного рыночного климата и при отсутствии гарантий постоянного обеспечения сырьем надежд на это немного.

В Европе и США дискутируется вопрос о принятии протекционистских мер, защищающих местных производителей, однако шансов, что они будут реально введены, мало. Другой минус связан с низкой требовательностью китайских импортеров к качеству продукта, которое требуют как США, так и европейцы. Это автоматически приводит к аналогичному снижению качества сырья для рециклинга, предлагаемого на внутренних рынках. Нелишне заметить, что, поставляя дешевое сырье для производства ПЭФ волокон, европейские компании тем самым укрепляют позиции Китая в его торговой «текстильной» войне с ЕС.

А что у нас?

Сегодня в России перерабатывается лишь незначительная часть пластиковых отходов, причем 70-80% российской «вторички» приходится на долю промышленных отходов. Доля бытовых отходов, по самым оптимистичным оценкам, не превышает 20-25%. Причин несколько и главная – отсутствие ориентированной государственной политики в сфере утилизации пластиковых отходов. Как следствие, нет пакета соответствующих федеральных законов и программ, отсутствует финансовая поддержка бизнеса, занятого в этом секторе, и совершенно не развита инфраструктура сбора отходов (одним из основных аспектов которой должна быть работа с населением, потребителями пластиковой упаковки), без организации которой нельзя ожидать серьезного прогресса в борьбе с пластмассовым «мусором». Нет статистики производства и потребления «вторички», без которой невозможен серьезный анализ существующего положения дел и выработка стратегии дальнейшей деятельности.

Конечно, сказать, что ничего не делается, нельзя. Существует ряд инициатив на региональных уровнях, многие производители первичных полимеров, в частности, ОАО «Узловский пластик», активно работают в области рециклинга отходов собственного производства. В Москве, Санкт-Петербурге, Сибири, Поволжье ряд предприятий рециклирует использованные ПЭ пленку, ПЭТФ бутылки, другие отходы, как это делает, например, подмосковное «Росутильсырье», производящее качественный ВПЭТФ в виде флека и регранулята, или «Полимер» в г. Набережные Челны, выпускающий кухонную и садовую фурнитуру из бытовых ПЭ отходов. Москва при поддержке японских фирм планирует построить производство по вторичной переработке пластмасс. На рынке предлагается регранулят ПЭВД, ПЭНД и ПП, ВПЭТФ в виде флека и регранулята. В организационном плане следует отметить создание секции рециклинга при Гильдии переработчиков пластмасс.

Но этого явно недостаточно. Чтобы отрасль динамично развивалась, необходимо внимание и поддержка. В противном случае горы пластикового мусора будут расти.

Заключение

Индустрия рециклинга пластмассовых отходов развивается очень динамично. Хотя в общем мировом объеме потребления полимеров процент «вторички» и незаметен, на развитых рынках, которые являются ориентиром для остальных, доля рециклированных полимеров в потреблении постоянно растет. В Японии и Европе она составляет около 10%, а это уже немало.

Потребление пластмасс в мире продолжает увеличиваться и, соответственно, проблема переработки отходов становится более актуальной. Важнейшим ее аспектом остается квалифицированный и хорошо организованный сбор отходов. На сегодняшний день доминирующий способ переработки «условно чистых» и однородных отходов – механический рециклинг. Низкокачественные отходы будут, как это и сейчас делают в Японии, преимущественно сжигать.

С точки зрения ассортимента «вторички» следует ожидать дальнейшего роста объемов ВПЭТФ (здесь основные надежды на — Восточную Европу и страны постсоветского пространства) и конструкционных пластмасс (за счет развития новых и совершенствования существующих технологий рециклинга в секторах автопрома, электроники и электротехники). Основным драйвером роста темпов производства вторичных полимеров будет переработка отходов упаковки.

Источник: Евразийский Химический Рынок