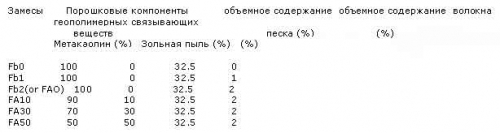

2.2. Количественное соотношение смеси и приготовление образца 2.2.1. Количественное соотношение смеси Количественное соотношение смеси для различных SFRGC, которые использовались для исследования воздействия зольной пыли и волокна на реологическое, ударопрочное и износостойкое поведение, представлено в общем виде в Таблице 2. Fb1 и Fb2 используются для изучения воздействия объемной доли волокна, в то время как FAI0 - FA50 используются для изучения воздействия концентрации зольной пыли. Количественное соотношение смеси чистого SFRGC без зольной пыли и волокна, т. е. Fb0, используется в качестве контрольного образца, а количественное соотношение дается следующим образом: молярный Si[O.sub.2]/молярный [Al.sub.2][O.sub.3] = 4.5, молярный [H.sub.2]O/молярный [Na.sub.2]O = 6.4 молярный [Na.sub.2]O/молярный [Al.sub.2][O.sub.3] = 0.8, Контрольный образец является оптимальным, который оптимизирован в литературе [26]. 2.2.2. Приготовление образца Для однородного диспергирования волокна PVA, волокна и метакаолиновый порошок сначала смешивают в сухом виде на протяжении 3 минут с небольшой скоростью в планетарном смесителе Хобарт. В то же время смешивают NaOH, раствор кремнекислого натрия и воду а стеклянном сосуде и охлаждают до комнатной температуры. Затем охлажденный щелочной раствор добавляют в метакаолиновые порошки и волокнистую смесь PVA, и продолжают смешивание на протяжении еще трех минут при высокой скорости. Следует отметить, что основным способом обеспечения увеличения предельного срока хранения для завершения процесса экструзии является предварительное смешивание NaOH и раствора кремнекислого натрия, вместо непосредственного добавления гранул NaOH в геополимерные пасты. По окончании перемешивания тестообразную свежую геополимерную пасту вводят в отечественный реометр для измерения реологии или же в шнековую глиномялку одношнекового вакуумного экструдера (PVL100.3, KEMA) для производства тонкого листа из SFRGC. Перед изготовлением последнего тонкого листа свежие пасты из SFRGC вновь перемешивают, выводят воздух и уплотняют в экструдере, затем пасты проталкивают через тонкую головку с поперечным сечением 75 мм x 6 мм. Готовый экструдат сначала покрывают пластмассовым листом, а затем, по прошествии 24 часов, перемещают в изотермическую климатическую камеру и отверждают в стандартных условиях при 20 [градусах]C и 100% относительной влажности (R.H.) на протяжении 28 дней. После отверждения, затвердевшие тонкие листы SFRGC нарезаются на тонкие пластины с размерами 90 мм x 75 мм x 6 мм, и высушиваются при нормальных лабораторных условиях на протяжении 24 часов до проведения испытания. 2.3. Методы 2.3.1. Реологическое испытание Свежие пасты из SFRGC для экструзии обладают более высокими жесткостью и связностью по сравнению с нормальными пастами из портландцемента, что делает обычный реометр с использованием сдвига не подходящим для измерения их реологии. В настоящем исследовании используется небольшой отечественный ползунковый реометр для моделирования процесса экструзии и измерения реологии различных паст из SFRGC. Настройка ползункового реометра представлена на Рис. 1. Основные параметры ползункового реометра перечислены в таблице 3. Таблица 2

Количественные соотношения смесей различных SFRGC

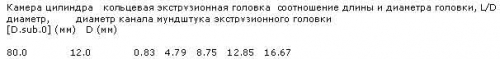

Таблица 3

Параметры ползункового реометра

При проведении реологического испытания цилиндр ползункового реометра сначала заполняется определенным количеством свежих паст из SFRGC, и плунжер располагается так, чтобы обеспечить непосредственный контакт его пластины с верхней поверхностью пасты в цилиндре, затем поршень закрепляется в верхнем захвате для испытаний материалов машины с сервогидравлическим приводом и обратной связью (Sintech 10/D MTS 810), затем подается давление на пасты из SFRGC, находящиеся в цилиндре, давление проталкивает их через жесткую кромку экструзионной головки. Согласно экструзионной реологической теории Бенбоу [27], для того, чтобы охарактеризовать реологическое поведение пасты, необходимы, по крайней мере, два измерения скорости поршня и два отношения длины и диаметра канала мундштука экструзионной головки (L/D). В данном исследовании ползунковое экструзионное испытание будет проводиться на материале Fb0, Fb2 и FA30 со скоростью плунжера 0.3 мм/с, 0.54 мм/с, 0.27 мм/с, 0.135 мм/с, 0.063 мм/с (соответствующие скорости экструзии составляют 13.3 мм/с, 24.0 мм/с, 12.0 мм/с, 6.0 мм/с, 2.8 мм/с, соответственно) и LID 0.83, 4.79, 8.75, 12.85, 16.67 для калибрации способности свежих паст из SFRGC подвергаться экструзии. Большие размеры цилиндра (80 в диаметре x 100 в длину) позволяют изменять вышеуказанные 5 скоростей, начиная с самой высокой скорости, с последующим пошаговым снижением до получения самой низкой скорости в самом конце. Каждая из скоростей плунжера действует в течение 60 секунд для того, чтобы убедиться в стабильности получаемых данных, таким образом, удается обеспечить точность получаемых данных. Длина каждого отрезка плоской кривой пропорциональна скорости плунжера. Система получения данных соединена с ползунковым реометром, и, таким образом, регистрируется образующееся перемещение нагрузки плунжером. Следует отметить, что первая плоская часть кривой перемещения нагрузки используется для того, чтобы создать предварительное давление на пасты из SFRGC в самом начале ползункового испытания, и она не будет пригодна для осуществления расчета реологических параметров. Давление экструзии для паст из SFRGC рассчитывается за счет деления нагрузки, необходимой для ползункового испытания, на площадь поперечного сечения канала мундштука экструзионной головки.

2.3.2. Испытание на ударопрочность

Подготавливаются тонкие пластинки образцов с размерами 75 мм x 90 мм x 6 мм для проведения испытания на ударопрочность с использованием измерительного прибора для испытания на прочность при ударе (ITR-200, RADMANA). В самом начале испытания механизм для пробивания поднимается на определенную высоту, а затем толкается вниз с помощью газа высокого давления. Средняя скорость механизма для пробивания до и после ударного воздействия устанавливается на примерно 3 м/с. Можно измерить и зафиксировать пиковую нагрузку устойчивости к ударному воздействию, энергию сдвига, а также градиент нагрузки образца. Эти параметры обеспечивают ценные показатели для ударопрочности, жесткости и твердости образца из SFRGC. 2.3.3. Испытание на замораживание и оттаивание В том, что касается испытаний на замораживание и оттаивание, один цикл замораживания и оттаивания предполагает изменение температуры образца от 4.4 до -20 [градусов]C, и затем повышение температуры с -20 до 4.4 [градуса]C. Продолжительность одного цикла составляет 9 часов, включая 4 часа замораживания, 2.5 часа оттаивания и определенное количество времени на повышение и понижение температуры, на выливание и наливание воды в камеру, которая использовалась для размещения образцов. Все этапы процесса автоматически контролируются в помощью компьютера. Для каждого замеса испытывались, по крайней мере, три образца. Тонкие пластины испытываются с использованием 20 циклов замораживания и оттаивания.

|