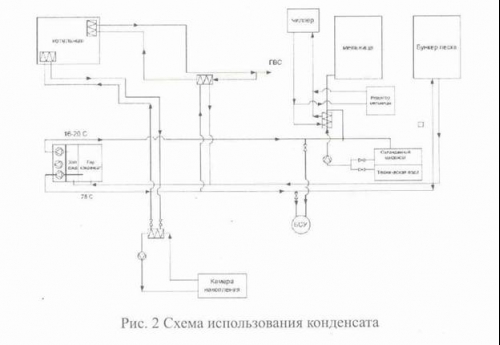

Это в основном связано с тем, что из одного кубического метра исходного сырья можно произвести шесть кубических метров ячеистого бетона автоклавного твердения плотностью 400 кг/на метр кубический, соответственно затраты на единицу продукции, связанные с подготовкой сырья и тепловой обработкой в сравнении с другими стеновыми материалами, для ячеистого бетона автоклавного твердения значительно меньше. Энергосбережение при производстве изделий зависит от того, на сколько грамотно разработан технологический процесс производства, а также от точности соблюдения технической дисциплины на всех без исключения технологических переделах. Наиболее энергоемкими технологическими процессами при производстве изделий из автоклавного газобетона являются: подготовка сырья (помол песка) и автоклавная обработка. На их долю приходиться до 75 % потребления предприятием энергоресурсов. Процесс помола Зачастую на производственных предприятиях должным образом не уделяется внимание такой важной составляющей, как производительность мельницы и тонкость помола шлама, а ведь от того, чем выше производительность, тем меньше время работы мельницы, электрический двигатель которой потребляет 500 кВт/час. Поэтому персонал лаборатории четко должен следить за гранулометрическим составом мелющих тел и за степенью заполнения мельницы мелющими телами. Некоторые рекомендации Степень заполнения мельницы должна лежать в пределах 30-32% от общего внутреннего объема мельницы. (H/D где H – свободная высота над мелющими телами, D – внутренний диаметр мельницы). Гранулометрический состав шаров находящихся в мельнице подбирается в зависимости от конструкции мельницы, используемой футеровки, гранулометрии используемого песка и гипса, а также от требуемой тонкости помола. Автоклавная обработка Процесс автоклавной обработки подразумевает собой использование обработанного пара и конденсата. Зачастую на предприятиях отработанный пар выбрасывают в атмосферу, а конденсат сливают в канализацию. На стадии проектирования и строительства предприятий необходимо предусматривать перепуск пара из автоклава в автоклав. При перепуске пара экономия газа составляет 4,5 метра куб на 1 метр куб выпускаемой продукции. При автоклавной обработке при литьевой технологии производства образуется конденсат в объеме 0,09 метра куб на 1 метр куб выпускаемой продукции с температурой 75-80 градусов С. При правильном подходе данный конденсат и его тепло можно использовать обратно в технологическом процессе. На (рис. 2) представлена схема использования конденсата, а также его тепла, которая позволяет на 100 % использовать конденсат обратно в технологии производства.

|