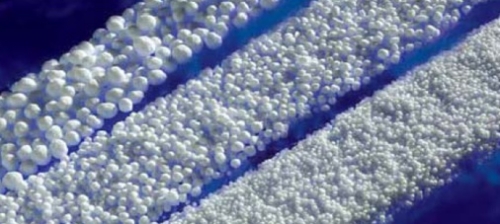

Гранулирование в кипящем слое по технологии компании UFT До впрыскивания в гранулятор в расплав карбамида добавляется формальдегид как вспомогательное средство грануляции. В грануляторе гранулы образуются способом приращения, т. е. за счет затвердевания расплава карбамида на частицах затравки. Воздух флюидизации, который даже в условиях жаркого и влажного климата не осушается, подается в слой продукта через перфорированную пластину. Готовый гранулят затем охлаждается в первом охладителе кипящего слоя. С помощью ковшовых элеваторов он поднимается на участок просеивания, где сверхкрупные частицы измельчаются и, вместе с мелкими частицами, подаются обратно в гранулятор как частицы затравки. Кондиционный продукт после конечного охлаждения направляется на хранение. Пыль карбамида, унесенная воздухом из гранулятора, охладителей кипящего слоя и разных пылеуловителей, рекуперируется в системе скрубберов. Технологический конденсат из десорбции используется в скруббере как вода для подпитки промывной жидкости, которая подается обратно на испарение как 45 % раствор. Способ грануляции в кипящем слое является лидирующей технологией благодаря своей высокой эффективности, превосходному качеству полученного продукта и очень низкой степени рециркуляции твердого вещества, что позволило создать крупнейшую в мире однолинейную установку грануляции мощностью 3600 т/сут. для комплекса «SAFCO IV». Бессточная технология с минимальными выбросами пыли выполняет требования строжайших законов по защите окружающей среды. Другие преимущества данного высокотехнологического процесса – чрезвычайная гибкость и надежность работы, минимальное техническое обслуживание и меньшее число обслуживающего персонала. Гранулят по этой технологии имеет округлую форму, твердую консистенцию, является устойчивым к раздавливанию и истиранию, и может быть получен в широком диапазоне желаемых размеров. Технология грануляции компании «Stamicarbon» В 1995 г. компания «Stamicarbon» внедрила свою запатентованную технологию гранулирования, разработанную в 70 и 80 годы. Мы в качестве альтернативы также предлагаем эту технологию, впервые использованную в трех новостройках в Египте. Характеристики грануляции в кипящем слое по технологии «UFT»

Гранулят карбамида может быть произведено во всех желаемых гранулометрических составах. Гибкость Превосходная гибкость технологического процесса позволяет производить почти все запрашиваемые гранулометрические составы, начиная со среднего диаметра 2-7 мм, на одной установке без остановки при переходе на другой размер гранулята. Гранулятор пускается и отключается простыми операциями, а его минимальная рабочая нагрузка составляет 40 % номинальной производительности. Готовность Характерная надежность гранулятора объясняется отсутствием движущихся деталей. Имеющиеся воздуходувки и вентиляторы только используются для очистки окружающего или очищенного воздуха. Отсутствуют и ленточные конвейеры для транспортировки твердых веществ внутри стадии гранулирования. Выбросы Технически и экономически эффективные скрубберы используется для рекуперации ценного продукта и выполнения строжайших требований по экологической чистоте. Большие мощности на одной производственной линий Компактный агрегат грануляции является идеальным решением для крупных однолинейных производств карбамида. Хорошими примерами являются агрегаты грануляции карбамида на установках «SAFCO IV» в Саудовской Аравии и «QAFCO 4» в Катаре с соответственными мощностями 3600 т/сутки и 3500 т/сутки. Качество продукции Получаемый высококачественный, хорошо округленный гранулят является устойчивым к раздавливанию и истиранию, поэтому процесс протекает без пыли, спекания и закупорки. Высокая эффективность Гранулятор с его комплексной селективностью по гранулометрическому составу обеспечивает и минимальную долю рециклового продукта и минимальную нагрузку стадии испарения. Расходные нормы и характеристики продукта | Сырье | | NH3 (100 %) | кг | 564 | | CO2 (100 %) | кг | 730 | | Энергоресурсы и вспомогательные материалы (1) | | Пар (108 бар абс. / 505 °С) | кг | 860 | | Охлаждающая вода (т = 10 °С) | м3 | 88 | | Электропотребление | кВт ч | 58 | | Формальдегид | кг | 4,5 | | Качество продукта | | Содержание N | % по массе | 46,2 | | Cодержание биурета | % по массе | 0,8 | | Содержание влаги | % по массе | 0,2 | | Содержание формальдегида | % по массе | 0,45 | | Прочность на раздавливание | кг | 3,0 (∅ 3,0 мм) | | Размер частиц (типичный) | % | 90 (∅ 2,0 – 4,0 мм) | | Качество сточных вод | | Концентрация карбамида | ppm по массе | 1 | | Концентрация аммиака | ppm по массе | 1 | | Отходы гранулирования | | Пыль карбамида | мг/Нм3 | 30 | | NH3 (2) | мг/Нм3 | 30 / 140 | (1) включая компримирование СО2 (2) с использованием/без использования кислотного скруббера, где получается малое количество сульфата аммония и раствора аммиачной селитры. Все расходные нормы указаны на тонну конечного продукта и приведены только для информации. Местные условия могут существенно влиять на характеристики. С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака и карбамида в России». www.newchemistry.ru |