Сущность технологии подземной газификации угля заключается в бурении с поверхности земли скважин до угольного пласта, со сбойкой (соединением) их в пласте одним из известных способов, в последующем розжиге (создании управляемого очага горения) угольного пласта и обеспечении условий для превращения угля непосредственно в недрах в горючий газ и в выдаче произведенного газа по скважинам на земную поверхность. Таким образом, все технологические операции по газификации угольного пласта осуществляются с земной поверхности, без применения подземного труда работающих, а разработка угольного пласта происходит экологически приемлемым способом.

Россия обладает передовыми позициями в мире в области подземной газификации угля. В свое время на территории бывшего СССР работало несколько промышленных предприятий данного профиля. Некоторые из этих предприятий успешно функционировали на протяжении нескольких десятилетий. Так, в Кузбассе в течение 40 лет (с 1955 г.) эксплуатировалась Южно-Абинская станция "Подземгаз", бесперебойно снабжавшая горючим газом до 14 малых котельных гг. Киселевска и Прокопьевска и закрытая в 1996 г. по причине физического износа оборудования.

К настоящему времени в России разрабатываются новые, значительно более совершенные технологии газификации угольных пластов, которые позволят развивать данную технологию на новом, гораздо более высоком техническом уровне, и получать при этом горючий газ со значительно большей теплотворной способностью.

Сегодня практически во всех крупных угледобывающих странах мира резко возрос интерес к подземной газификации угля. Интенсивные работы исследовательского и практического характера проводятся в Китае, где в последние годы построено 10 промышленных станций подземной газификации угля, в Австралии, где в 2003 г. построено крупное предприятие данного профиля. Проявляется активный интерес к этой технологии в таких странах, как Индия, КНДР, Южная Корея, и многих других. Нужно отметить, что в США и Западной Европе в 1980-е гг. проводились масштабные опытно-промышленные исследования по выявлению эффективности советской технологии подземной газификации угля. Результатом этих исследований явилось заключение о том, что данная технология является работо-способной и весьма эффективной и будет неминуемо востребована в период сокращения мировых запасов природного газа и нефти (и сопутствующего данному процессу увеличению рыночных цен последних). Сегодня можно утверждать, что такое время уже наступило, поэтому развитие подземной газификации угля рассматривается в мире как возможность получения дефицитного и недорогого газообразного топлива.

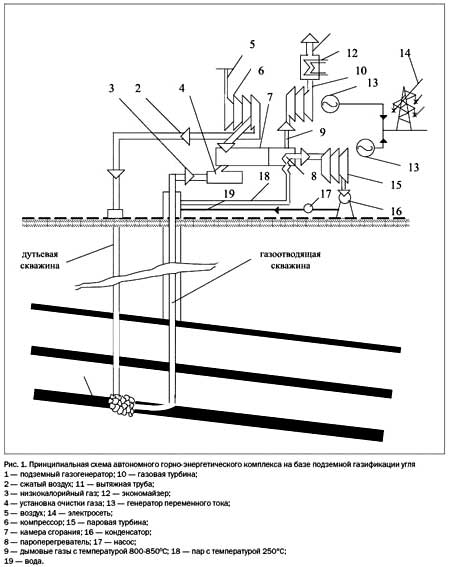

Для энергетики тех регионов, в которых имеются запасы угля (каменного или бурого), открываются новые возможности, а именно: строительство энергетических предприятий, работающих на "собственном" энергетическом сырье - газе подземной газификации угля.

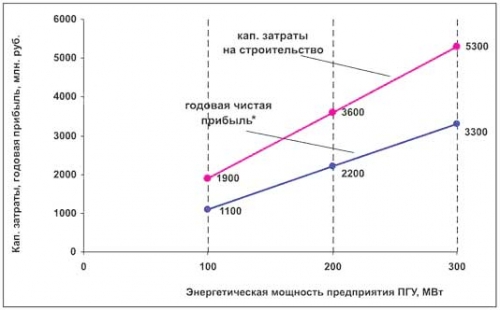

Расчетное значение себестоимости производимой на таком предприятии электроэнергии - 0,45 руб./кВт.ч.

Срок окупаемости средств, затраченных на строительство предприятия данного профиля, составляет 2-2,5 года. Расчетный состав газа, производимого на предприятии подземной газификации угля, характеризуется следующими диапазонами изменения содержания отдельных компонентов:

а) при использовании в технологии воздушного дутья:

СО2 - 12,0-15,3%; СmНn - 0,1-0,7%; О2 - 0,2%; СО - 10,0-14,0%;

Н2 - 12,1-16,2%; СН4 - 2,0-4,0%; N2 - 55,0-60,0%; Н2S - 0,01-0,06%. В случае применения для нагнетания в газифицируемый угольный пласт воздушного дутья получается низкокалорийный газ с теплотворной способностью порядка 4 МДж/м3. Данный горючий газ пригоден для успешного использования в газотурбинных установках либо котельных и ТЭЦ. б) при использовании парокислородного дутья:

CO - 35,0%; H2 - 50,0%; CH4 - 7,5%; CmHn - 1,2%; O2 - 0,3%; N2 - 5,0%. В случае применения в технологии газификации угля парокислородного дутья получается среднекалорийный газ с теплотворной способностью 10-13 МДж/м3.

Следует отметить, что в структуре капитальных затрат, требующихся для строительства предприятия такого рода, примерно 75% от суммы затрат составляет стоимость наземного энергетического комплекса (т. е. в конечном счете - стоимость газотурбинной станции), а 25% суммы общих затрат составляют затраты на создание подземного газогенератора и осуществление собственно газификации угольных пластов.

С. Н. Лазаренко, доктор технических наук,

Институт угля и углехимии Сибирского отделения РАН, г. Кемерово |