На протяжении целого ряда лет было разработано несколько типов нановолокон: полимерное, углеволокно, керамическое, стеклянное, металлическое и композитное, и они по-прежнему остаются объектом интенсивных исследований по всему миру. На протяжении целого ряда лет было разработано несколько типов нановолокон: полимерное, углеволокно, керамическое, стеклянное, металлическое и композитное, и они по-прежнему остаются объектом интенсивных исследований по всему миру.

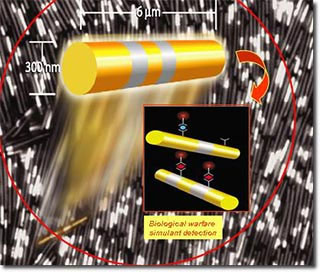

У нановолокон имеется целый ряд действующих и потенциальных применений для изготовления широкого диапазона продуктов, включая электронные и механические устройства, химические продукты, датчики и системы управления и контроля, энергетические устройства, медицинские продукты, продукты биоинжиниринга, автомобильные и авиационно-космические компоненты, тепло- и звукоизоляция, потребительские товары, а также оборонная продукция и компоненты для обеспечения безопасности.

Компании Neumag и Elmarco совместно внедряют в промышленное производство нановолокно Объявленное недавно создание совместного предприятия между Elmarco в Чешской республике и Oerlikon Neumag, компании в составе Oerlikon Textile, крупнейшего в мире производителя оборудования для текстильной промышленности, может стать важной вехой на пути внедрения в промышленное производство технологии нановолокон.

Elmarco уже реализовала несколько линий Nanospider, после того, как они были представлены на выставке INDEX в Женеве в 2005 г.

При создании системы Nanospider используется центрифугальное прядение, которое аналогично электропрядению, с применением высокоскоростного вращающегося цилиндра с насадками для создания волокна. Здесь достигается высокая производительность, но получаемое волокно не такое тонкое, как то, что получается при электропрядении. При реализации технологии электропрядения, используется высокое напряжение для создания и придания электрического заряда потоку полимерного раствора, который подвергается электропрядению капиллярным действием с использованием многоканального мундштука. Производительность технологии Nanospider значительно выше, поскольку здесь не используются насадки или капилляры для формования волокон. Волокна формируются под воздействием электростатического поля из тонкой пленки водного раствора или раствора растворителя, а затем они собираются для формования нетканого текстиля на коллекторе. Диаметр волокна составляет 100-300 нм, а масса нетканого полотна составляет 0.1-5 гсм.

|