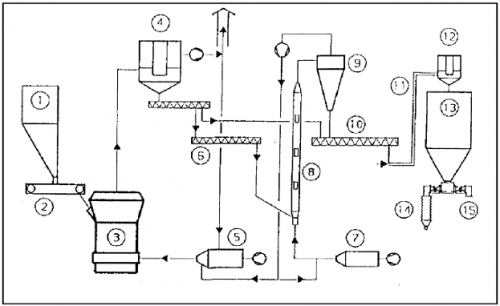

Такие разные задачи как помол известняка и кальцинация гипса решаются с помощью проверенной технологии Claudius Peters. Начиная с 1960 года, Claudius Peters уже поставила около 400 мельниц включая поставки с производительностью более 90 т/час, реализованные в одной мельнице. Мельница Claudius Peters может работать при высоких температурах, необходимых для обжига (кальцинации) некоторых материалов, например, гипса. Это дает возможность получать экономический эффект от одновременного проведения помола, сепарации, сушки и кальцинации в одной компактной установке. Кроме того, низкое потребление энергии, достигается также на основе прямой (не через стенку) передачи тепла от горячих газов к материалу. Малое время нахождения материала в мельнице позволяет оперативно управлять системой и обеспечивать постоянное качество продукта, а также легко изменять такие характеристики как тонкость продукта. Технология помола и кальцинации с использованием мельниц ЕМ считается предпочтительной в гипсовой промышленности при производстве таких конечных продуктов как гипсокартонные плиты. Система кальцинации мельницы в одиночку или в комбинации с кальцинаторами Claudius Peters для обжига во взвешенном состоянии, гипсоварочными котлами и охладителями позволяет составить оптимальную систему для продукта требуемого качества и необходимой производительности. Из бункера сырьевого гипсового камня гипс поступает в цепной скребковый питатель. Цепной скребковый питатель Claudius Peters позволяет равномерно подавать материал в систему помола и кальцинации. Равномерное, непрерывное питание необходимо для строгого контроля параметров системы и производства гипса высокого качества. Желаемая производительность питателя будет контролироваться автоматически с помощью преобразователя частоты, изменяющего скорость цепей. Питатель полностью герметичен, минимум подсоса воздуха в контур помола и кальцинации. Материал подается в мельницу сбоку через загрузочный желоб и попадает в центр на тарелку нижнего мелющего кольца, которое приводится в движение редуктором мельницы. Под действием центробежной силы гипс равномерно распределяется под мелющими шарами и выводится из зоны помола через внешний край нижнего мелющего кольца, где вовлекается в поток горячего газа, поступающий из генератора горячих газов (с температурой до 620°C) и поднимающийся снизу вверх к сепаратору. Равномерное распределение материала по периметру нижнего мелющего кольца, а также оптимальное распределение горячего газа благодаря особому способу подачи воздуха в сопло обеспечивает равномерную сушку и обжиг гипса. До поступления в сепаратор частицы крупных размеров оседают в зоне помола благодаря гравитационной силе. Оставшиеся частицы поступают в сепаратор (статический или динамический), где происходит процесс разделения материала. Функция сепаратора заключается в отделении максимального количества частиц, не достигших заданной тонкости помола. Материал, измельченный до заданной тонкости помола, выносится из мельницы с потоком горячего газа. Конечный продукт отделяется от газового потока в пылеуловителе. Система работает в замкнутом контуре, т.е. значительная часть горячего воздуха, использованного для кальцинации, очищается и рециркулирует в генератор горячего газа. Кальцинатор Claudius Peters для высокотемпературного обжига во взвешенном состоянии Для высокотемпературной кальцинации измельченного гипса кальцинатор Claudius Peters для обжига во взвешенном состоянии может быть выбран как наиболее эффективная и надежная производственная установка. Кальцинатор состоит из одной или нескольких ступеней циклонов и не содержит внутренних подвижных частей, что позволяет проводить теплообмен при температуре более 500оС, которая необходима для производства гипсового ангидрита. Специально для производства так называемого основного штукатурного гипса, Claudius Peters предусматривает систему высокотемпературной кальцинации в соединении с мельницей Claudius Peters, предназначенной для помола и предварительной кальцинации. В этой производственной схеме система кальцинации мельницы работает в схожей форме как при обычной кальцинации строительного гипса. Пониженная температура кальцинации обеспечивает частичную кальцинацию гипса с получением низкообжигового гипса. Часть этого низкообжигового гипса поступает в трубу кальцинатора, где происходит кальцинация при температуре приблизительно 500оС. Это позволяет получить ангидрит II, компонент для многофазного штукатурного гипса. Выделение из газового потока высокообжигового гипса происходит в циклоне. Дымовые газы в этой установке 100% рециркулируют в системе кальцинации для оптимального использования топлива. Высокообжиговый гипс и оставшийся низкообжиговый гипс дозируется в шнековый смеситель. В этом смесителе скрытая теплота (фазового перехода) высокообжигового гипса обеспечивает энергией, необходимой для полной кальцинации оставшегося дигидрата в низкообжиговый гипс. Высокое качество продукта, дальнейшее преобразование в основной штукатурный гипс, достигается полным контролем температуры кальцинации и подачи материала в установку кальцинирования во взвешенном слое. Непрерывная рециркуляция теплоты в системе минимизирует любые потери дымовых газов, обеспечивая великолепные рабочие показатели завода и его эффективности. Рис. Пример технологической схемы

1:сырьевой бункер

2:подача сырья (скребковый питатель)

3:Мельница EM Claudius Peters

4:Пылеуловитель (рукавный фильтр)

5:Генератор горячих газов для низкообжиговой ступени

6:Дозированная подача продукта низкотемпературного обжига в систему высокотемпературной кальцинации

7:Генератор горячих газов высокообжиговой ступени

8:Кальцинатор для высокотемпературного обжига материала во взвешенном слое

9:Высокоэффективный циклон

10:Смесительный шнек

11:Пневматический охладитель

12:Пылеуловитель охладителя (рукавный фильтр)

13-15: Силос готового продукта, погрузка материала навалом или упаковка

|