С 2000 по 2006 годы объем потребления проката с полимерным покрытием на российском рынке увеличился в 10 раз. Эксперты прогнозируют увеличение потребления проката с полимерным покрытием в 2007 году - до 1 млн. тонн. В дальнейшем продолжится рост как внутреннего потребления, так и экспортных отгрузок.

Если пять лет назад окрашенный рулонный металлопрокат выпускали только несколько заводов, то к сегодняшнему дню число предприятий значительно увеличилось. По данным на середину 2007 года суммарные мощности по производству этого вида проката составляют 960 тыс. тонн.

В связи с высокой востребованностью горячеоцинкованного проката с лакокрасочным полимерным покрытием на внутреннем рынке России и за рубежом, ведущие металлургические компании России ОАО «НЛМК», ОАО «ММК», ОАО «Северсталь» наращивают мощности своих предприятий. Появляются новые линии по окраске рулонного металлопроката на менее крупных предприятиях.

Объем производства оцинкованной стали с полимерным покрытием в России ежегодно растет на 15-19 %. А в 2006 году произошел резкий скачок на 25%. В первом полугодии 2007 года объемы производства возросли на 15% по сравнению с аналогичным периодом 2006 года и будут расти далее, по мере анонсированного наращивания мощностей на предприятиях.

По словам специалистов ММК, такая высокотех¬нологичная продукция, как оцинкованная сталь с покрытием, формиру¬ет рынок сама под себя. Ее потребление в российском стройкомплексе растет на глазах, за последние пять лет увеличившись впятеро. Сегодня ее заказывают даже те, кто совсем недавно не знал о ее существовании и преимуще¬ствах, в сезон ММК еле успевает выполнять все заказы.

В ближайшем будущем в России рост спроса на прокат с полимерным покрытием продолжится, что будет связано с развитием потребляющих областей, в первую очередь строительства.

Технология окрашивания рулонного металлопроката называется Coil Coating. Линия порошковой окраски установлена лишь на одном российском предприятии. Переход на этот метод окрашивания на других производствах маловероятен, так как по словам специалистов предприятий, использующих валковый метод окрашивания, переход на порошковые покрытия требует значительных капиталозатрат. Кроме того, работа на порошковой линии ведет к увеличению энергоемкости производства, т.к. процесс проходит при более высоких температурах.

Coil Coating является овременным методом проведения окрасочных работ, когда нанесение лакокрасочных покрытий происходит в поточных автоматизированных линиях. В этом процессе металлические листы (ленты) рулонного проката подвергаются специальной обработке и последующему нанесению лакокрасочных материалов (ЛКМ) с помощью валковых машин.

Первая линия для окрашивания рулонного металла появилась в 40-х годах прошлого века в США и предназначалась для производства оконных жалюзи. Поворотной точкой для coil coating в Европе стали 60-е годы, когда появились первые производственные линии в Швеции, Германии, Великобритании, Италии, Швейцарии и Франции. В 1966 году в Европе существовало 14 производственных линий, а на сегодняшний день их уже более 100.

В 1967 году была создано Европейское Cообщество Производителей Coil Coating (ECCA), которое на сегодняшний день насчитывает 70 производителей окрашенного рулонного металлопроката, 48 производителей покрытий, 7 дистрибьютеров и 48 других компания, среди которых производители оборудования, сырья и др. Единственным российским производителем койлкоутинговых покрытий – членом ECCA является «ЯрЛИ».

Из окрашенных листов изготовляются изделия сложной геометрической формы для различных отраслей промышленности. Листовые металлы с покрытием койлкоутинг применяются во всех видах строительства, от скромной сельскохозяйственной постройки до возведения престижного делового центра. Помимо строительства данная технология применяется в производстве различной продукции, начиная от авто-запчастей и заканчивая стиральными машинами. Соответственно с определением ECCA изделия из coil coating в основном используются в следующих сегментах рынка:

- Строительство (например, производство конструкционных плит, кровельных материалов, панелей, дверей для гаражей, подвесных потолков, жалюзей, маркиз, корпусов светильников)

- Бытовые приборы (корпуса стиральных машин, холодильников, морозильников, микроволновых печей, газовых плиток, бойлеров, бытовой электроники, вентиляторов, кондиционеров)

- Автомобилестроение (двери автомобилей, багажники, масляные фильтры, панели приборов, дворники)

- Другие изделия (душевые кабины, домашняя мебель, офисная мебель, мебельная фурнитура, архивные шкафы, бочки, емкости для аэрозолей и т.п.)

Около 70% окрашенных листов в мире используется в строительстве (металлочерепица, монтажные объекты и т.п.), 10% — в автомобильной промышленности (фургоны, трейлеры), 7% -в производстве бытовой техники, металлической мебели, тары и т.д. В настоящее время 15% стали во всем мире покрывают методом Coil Coating, мировое потребление таких ЛКМ составляет порядка 500 тыс. т в год.

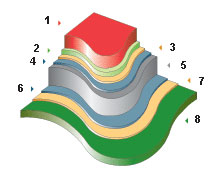

Покрытия Coil Coating обычно состоят из грунтового и покрывного слоя для лицевой стороны рулонного проката и из грунтовочного покрытия для обратной стороны.

1. Полиэфирная эмаль

2. Грунт под эмаль

3. Фосфатированный и пассивированный слой

4. Слой цинка

5. Стальной лист

6. Слой цинка

7. Фосфатированный и пассивированный слой

8. Краска для обратной строны Рис. 1.1 Слои окраски металла Технологический процесс окраски рулонного металлопроката представлен следующими этапами:

1. Подготовка поверхности перед окраской

- двойное обезжиривание поверхности листа в специальных ваннах с применением вращающихся щеток, с последующей двойной промывкой чистой водой распылением форсунками;

- пассивация поверхности листа специальным хроматирующим раствором с последующей сушкой горячим воздухом

2. Окраска листа

- нанесение грунтовки валковым методом (цель: достижение адгезии);

- сушка грунтовочного слоя в сушильных печах по зонам при заданных температурах;

- нанесение эмали, метод нанесения - валковый (окрасочными валами);

- сушка эмали в сушильных печах по зонам при заданных температурах;

- намотка окрашенного листа в рулоны. Режим отверждения и сшивающие добавки выбираются в зависимости от максимальной температуры нагревания метала, от его типа и толщины. Время отверждения колеблется между 20 и 70 секундами при температуре от 250ºС до 400ºС, при пиковой температуре металла (ПМТ) от 240ºС до 249ºС.

Металлы, к которым применяется технология coil coating – сталь, белая жесть и алюминий.

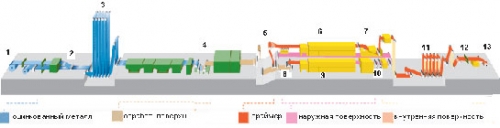

1.Разматыватель

2. Сшивка лент

3. Накопитель ленты

4. Химическая подготовка поверхности

5. Окрасочные камеры

6. Сушка в печи

7. Водяное охлаждение

8. Нанесение эмали

9. Сушка в печи

10. Водяное охлаждение

11. Накопитель ленты

12. Резка

13. Наматыватель рулонов Рис. 1.2 Схема процесса coil coating. Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |