Древесно-полимерные композиты в мебельной индустрии

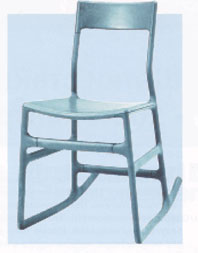

Доля древесно-полимерных композитов (ДПК) в мебельной промышленности продолжает расти. Лидер рынка в области дизайна интерьера, ставшая популярной и в России, шведская фирма IKEA только что выпустила на рынок первый стул, изготовленный из ДПК. Тем самым сделан важный шаг, подтверждающий готовность материала к серийному производству

Дизайн Криса Мартина привычно хорош, компоновка шести литых деталей функциональна. В поверхности хорошо различимы характерные древесные компоненты компаунда. То, что многие производители прежде считали недостатком, теперь представляется отличительной чертой. О самом материале также больше не умалчивают и не скрывают его за необычными торговыми марками, а определяют четким наименованием «древесноволокнистый композит» и объяснением «древесное волокно в полипропилене». Но все же IKEA далеко не первый производитель, в ассортименте которого присутствует серийная мебель из ДПК. Уже много лет назад машиностроительное предприятие Kitz и Pro Poly Tec GmbH (PPT) разработали современную экструдированную систему ДПК -полок в духе классических алюминиевых профилей. С тех пор она была отмечена наградами, ее можно увидеть в телевизионных сериалах и каждый может купить ее в некоторых строительных супермаркетах. РРТ принадлежат и профили для комодов с выдвижными ящиками. Боковые и передние стенки и накладки состоят из ДПК - профилей, которые частично усилены стальными профилями в полых камерах боковых стен для установки направляющих.

Однако реакция мебельной промышленности на новый материал пока сдержанная. Причиной тому является отсутствие стандартизации продукта и отчасти слишком заманчивые обещания на начальной стадии. Поэтому на прошедших выставках «imm» и «ZOW» очень трудно было найти поставщиков. Как правило, таковыми являются малые и средние предприятия полимерной отрасли, которые не всегда знакомы со спецификой традиционных мебельщиков. Соответственно, обе стороны проявляют известную сдержанность и с трудом идут на контакты.

Для оформления интерьеров используют экструдированные и покрытые пленкой или фанерой плинтусовые рейки, декоративные планки, основания полок и подоконники. При этом, почти все экструдированные профили по разным причинам (масса, момент инерции площади, расход материла и пр.) являются полыми. По этой причине их концы закрывают колпачками-заглушками или угловыми накладками. И хотя полые профили необходимы для скрытой кабельной проводки в плинтусах, необычный вид основания полок не устраивает многих клиентов. Ещё одной областью применения ДПК являются литые изделия, например, чашеобразные сиденья, садовые стулья, подлокотники, торговые стойки с секциями, мебельные ручки или накладки и соединительные элементы. Для влажных помещений и в мебели для ванных комнат именитые производители используют ножки и цокольные элементы из ДПК.

Для специалистов интересны кресла, изготовленные ротационным литьем. Их особенностью является не только примечательный дизайн, но и технология производства. Как и шоколад при изготовлении пасхальных зайцев, находящаяся в форме жидкая древесно-полимерная смесь за счет постоянного вращательного движения равномерно распределяется в полом корпусе. После застывания извлекают готовое изделие.

В Рейнско-Вестфальском техническом университете (RWTH) специально для листовых ДПК была разработана модифицированная и экспериментально испытанная технология термоформования. Она открывает новые направления и возможности применения, позволяя придавать форму плитам толщиной в несколько миллиметров после короткого нагрева. Тем самым стало возможным изготовление объемных свободнонесущих, стабильных по форме изделий, таких как, например, мебель. Деревопереработчики знакомы с листовыми материалами и могут осуществлять соответствующее логистическое управление в этой сфере и надлежащее техническое обращение с материалом. Гибкие инструменты для термоформования обеспечивают быстрое и разнообразное производство, в том числе и малых серий. На «Hannover Messe 2006» были реализованы мебельные проекты из ДПК, которые впервые можно было увидеть в оригинале и в виде модели. Они npoдолжали известные классические проекты современности (например, Rietveld).

В противоположность колеблющимся рыночным прибылям в области интерьерного дизайна, в области наружного оформления уже существует много разработок, в основном, в части покрытий и настилов. Эту нишу на рынке ДПК занимают крупные деревоперерабатывающие предприятия. Экструдированные профили полов террас уже имеются в продаже у компаний, занимающихся деревянными изделиями. Этот материал позволил многим получить первый опыт. Во избежание ошибок при укладке следует строго соблюдать соответствующие указания производителя. Строительный надзор запрещает использование этого материала при возведении сооружений. Поэтому конструкции со статической нагрузкой и большие расстояния между опорами недопустимы. Кроме того, следует учитывать, что ДПК по-прежнему является древесным материалом, который может расширяться и давать усадку. И хотя при колебаниях влажности это происходит намного медленнее, чем у обычной древесины, компенсационные швы обязательны.

Еще несколько лет назад активно предлагаемые экструдированные оконные и дверные рамы не пользовались особой популярностью. Сочетания, в которых прямоугольные сечения из цельной древесины образуют видимую внутреннюю сторону и несущую раму, а ДПК берут на себя функции защиты от атмосферных воздействий и профилирования, являются в настоящее время компромиссом между эстетической и функциональной стороной.

Общие сведения о ДПК

ДПК - древесно-полимерный материал. При этом доля древесины в нем может составлять до 90%, однако обычно она не превышает 50-70%. Термопластичные полимерные материалы - полипропилен или полиэтилен, редко поливинилхлорид - служат связующим компонентом. В зависимости от области применения, с помощью добавок материалу можно придавать определенные свойства, использовать все мыслимые варианты окрашивания. За счет этого ДПК может приобретать, например, улучшенную способность к переработке или повышенную защиту от атмосферных воздействий. Иногда ДПК называют «жидким деревом», ибо в прошлом он перерабатывался преимущественно экструзией или литьем под давлением. С недавних пор прессы непрерывного действия дополнили известные способы формования ДПК.

По сравнению с изделиями, изготовленными из чистой древесины и обычными древесными материалами, ДПК характеризуются большей влагостойкостью и, соответственно, повышенной атмосферостойкостью без дополнительной обработки. Важно, что комплексные сечения и трехмерная геометрия приобретаются за один этап переработки. Этим преимуществам противостоит более медленный, по сравнению с традиционными деревообрабатывающими станками процесс переработки и более высокие расходы на сырье. Отчасти их можно компенсировать за счет сбыта побочных продуктов, например, опилок.

По сравнению с традиционными полимерными материалами на основе мономеров - продуктов нефтепереработки, в первую очередь могут быть выгодны ДПК с высоким содержанием древесины от 60 до 90%, т.к. они в меньшей степени зависят от стремительно растущих цен на нефть. К тому же ДПК, благодаря приятной на ощупь поверхности, натуральному внешнему виду и некоторым улучшенным техническим свойствам (повышенная жесткость и т.д.), могут завоевать значительную долю рынка полимерных материалов. ДПК очевидно дешевле алюминиевых профилей и могут заменить их в областях с малой статической нагрузкой. ДПК можно обрабатывать как дерево, только с обшивкой, соединять специальными клеями или сваривать как полимерный материал.

Союз древесных и полимерных технологий дает особые возможности, но создает и помехи. Такое сырье, как древесина, с его естественными колебаниями качества и способностью впитывать влагу, расширяться и давать усадку, неизвестно в полимерной индустрии. Переработка ДПК на экструдерах - стандартных машинах полимерной промышленности - наоборот, чужда деревообрабатывающей промышленности. Таким образом, ДПК - это новая область для обеих отраслей. В прошлом это уже привело не только к появлению инновационных идей, но и отрицательного опыта в случаях, если материал использовался ненадлежащим образом.

RWTH Aachen University

Fakultat fur Bauingenieurwesen

Fachgebiet Innenraumgestaltung & Mobelbau

Professor Dr.-lng. R. Bertig

Dipl.-Gwl. Chr. Gahle

Mies-van-der-Rohe-Str. 1, D-52074 Aachen

Tel.: +49 (0)241/80-23593, Fax: -22353

christian.gahle@rwth-aachen.de

www.imz.rwth-aachen.de