Пластмасса в автомобилестроении: передовые материалы и привлекательные разработки

На выставочных стендах участников наибольшее освещение получили такие темы как облегченные автомобильные конструкции и безопасность. «Сокращение выбросов СО2 является важным вопросом политики, а применение облегченных конструкций - это ответ на него», - говорит кандидат технических наук Людвиг Фольрат, руководитель Группы по технологиям и оборудованию для переработки пластмасс Союза немецких инженеров (VDI-K). По его мнению, часто при разработке новых решений главную роль играет вопрос издержек; однако, как правило, современные решения, касающиеся использования материалов, также предоставляют дополнительные возможности, например, большую свободу в отношении дизайна или же возможность размещение антенны в крышке багажника. Другим важным вопросом является безопасность. «Активная и пассивная защита, в том числе и пешеходов, с помощью соответствующих нежестких конструкционных материалов однозначно является задачей использования полимерных материалов», - считает г-н Фольрат. Кроме того, отметил он, на обширной выставке был продемонстрирован уровень достижений в области комфорта, будь это вопросы звукоизоляции, оптики или окраски. «Конгресс превратился в своеобразную биржу идей».

Проекты лабораторий BASF

Накануне этого важного конгресса исследователь из компании BASF профессор, доктор Фолькер Варцельхан приоткрыл карты. К идеям, которые он высказал перед публикой, состоявшей из влиятельных представителей автомобильной промышленности, относились такие важные темы, как вопросы использования плёнок, которые, благодаря экономично нанесенному медному слою, облегчают процесс гальванизации; полимеры, которые могут насыщать водой известные технические пластмассы, а также проекты, позволяющие выращивать в поле сырье для классических полиамидов.

В числе других конкретных лабораторных проектов: предназначенные для звукоизоляции полые металлические шарики, наполненные песком, гибридные детали, изготовленные из пластмассы и металла, которые улучшают ударопрочные характеристики стальных носителей, а также полиамиды, которые посредством нанотехнологии станут еще более текучими - благодаря чему экономия времени при литье под давлением сможет достигнуть 30%.

В целом потенциальные возможности применения нанотехнологии оцениваются весьма высоко. По мнению компании BASF, нанотехнологии уже давно перестали использоваться только для разработки водоотталкивающих покрытий с «эффектом лотоса». Так, в разработке находятся лакокрасочные покрытия, которые, благодаря связанным частицам, являются достаточно прочными для того, чтобы выдержать ежедневный износ - и, несмотря на это, остаются весьма мягкими, чтобы небольшие царапины самостоятельно затягивались. А черные пигменты, которые отражают инфракрасные лучи, могут препятствовать тому, чтобы автомобили черного цвета летом нагревались слишком сильно.

Прозрачный автомобиль фирмы Bayer MaterialScience

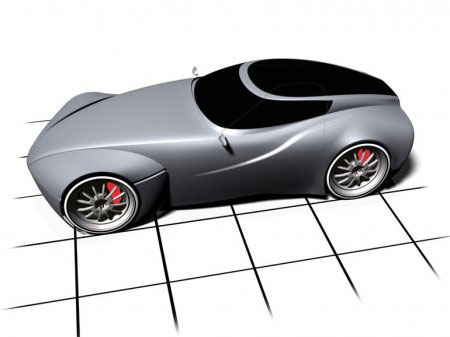

Футуристический, приковывающий к себе внимание автомобиль, представленный компанией Bayer MaterialScience, - это концептуальное транспортное средство под названием «eXasis». Выполненный в виде сигары, двуместный автомобиль призван послужить толчком для использования пластмассы в автомобиле будущего.

Кузов и днище автомобиля «eXasis» сделаны из пластмассы. Прозрачный поликарбонат Makrolon позволяет рассмотреть мотор и шасси, выполненное из алюминия. Привлекают внимание, к примеру, прозрачные приборные и функциональные панели в кабине. Они как бы висят перед водителем в воздухе и снабжены сенсорными устройствами. Они состоят из прозрачных болванок CD/DVD дисков, выполненных из Makrolon, с функциональными надписями на обратной стороне и сенсорными сегментами спереди из электропроводящего полимера Baytron P фирмы Н.С. Starck.

Механические элементы системы управления в кабине на ощупь теплые и мягкие. Это удобство обеспечивается покрытием Soft Feel из PUR, которое основано на высококачественном водорастворимом ЛКМ-сырье ряда Bayhydrol и Bayhydur.

«Мы хотим пояснить на примере новой концепции автомобиля, что наши пластмассы пригодны для серийного производства деталей также и с учетом новейших тенденций в автомобилестроении», - поясняет Ганс-Петер Нойвальд, представитель группы Auto-Creative, которая координирует деятельность компании Bayer MaterialScience в автомобильной промышленности на мировом уровне.

Компания GE Plastics сотрудничает с Hyundai в создании автомобиля QarmaQ

![]()

Более 30 различных передовых экологических технологий было использовано компаниями GE Plastics и Hyundai для создания так называемого кроссовер-купе QarmaQ. К примеру, применение технологии Elastic Front™ может способствовать предотвращению нанесения пешеходам тяжелых травм при столкновении.

Ключевые технологии, примененные при изготовлении «QarmaQ», эскиз которого делался в г. Рюссельсхайме Центром дизайна и технологий фирмы Hyundai Motor Europe, могут выборочно использоваться в новых моделях автомобилей Hyundai, которые будут поставляться в период 2008-2014 гг.

«Важной темой на будущее является сокращение выброса СО2. Мы помогаем промышленности в рамках нашей экологической инициативы уменьшить вес автомобиля, и мы также сокращаем при изготовлении материала выбросы в атмосферу загрязняющих веществ», - пояснил г-н Хайнер Маркхофф, президент компании GE Plastics Europe. Вопреки традиционному дизайну автомобиль QarmaQ выделяется своей кабиной водителя с панорамным обзором, при остеклении которой используется поликарбонат марки Lexan. Обширное применение данного материала позволяет уменьшить вес до 50% по сравнению со стеклом и использовать при этом более смелые формы.

В качестве еще одной важной инновации в конструкции автомобиля передние крылья сконструированы как очень большая литьевая деталь. Также и различные составные части, включая блоки остекления и заднего света, соединены в заднем капоте таким образом, что они составляют единое целое. Это повышает структурную прочность, упрощает сборку и уменьшает вес. Благодаря обширному применению пластмассы автомобиль QarmaQ легче сопоставимого с ним транспортного средства на 60 кг.

Больше защиты, меньше веса

В компании Lanxess первостепенное внимание уделяется также технологиям и готовым деталям, позволяющим снизить в автомобилестроении вес, выбросы в атмосферу загрязняющих веществ и денежные затраты. Например, изготовленным по методу литья под давлением вставкам, сцепление которых с металлической листовой поверхностью обеспечивается с помощью полиуретановой пены под воздействием температуры. При изготовлении кузова Citroen модели С4 Picasso использовалось новое поколение подобных структурных вставок, выполненных из усиленного стекловолокном Полиамида 6 марки Durethan BKV 35 Н 2.0. Семь закрепленных вставок обеспечивают не только значительное сокращение веса автомобиля примерно на 12 кг, но и, в тоже время, гарантируют лучшую защиту пассажиров в случае аварии.

«Применение пластмассы в автомобилестроении обусловлено не только вопросом издержек, но также и технологией», - говорит г-н Ральф Цимноль, глава подразделения компании Semi-Crystalline Products Lanxess, Германия, отвечающего за разработку прикладных решений в области транспорта. Помимо экономии денежных средств, речь идет также и об уменьшении веса, повышении безопасности или же о более эффективном производстве.

И, наконец: применение компьютерного моделирования (САЕ) пользуется большим спросом. Так, Lanxess предлагает, например, моделирование crash-тестов, с помощью которого проверяется качество применяемых материалов. Это делает возможным выбор соответствующего материала. В своем новом автомобиле третьей серии купе фирма BMW делает, например, ставку на передние крылья, выполненные из пластмассы. В случае данной разработки Lanxess тесно сотрудничал с баварским производителем автомобилей. В результате был создан новый материал Triax - усиленная на минеральной основе смесь РА (полиамид) и ABS (акрилонитрил-бутадиен-стирол). Уникальная рецептура позволяет создать набор с противоположными качествами, такими как высокая термостойкость при окрашивании online, небольшая продольная деформация, а к тому же получение после нанесения ЛКМ-покрытия поверхности уровня класса А. Модель BMW третьей серии также была представлена на конгрессе в г.Мангейме. При ее производстве BMW-Group впервые осуществила окрашивание деталей из термопласта в режиме online, подчеркивает Ганс Швагер, глава подразделения по разработке применения полимерных материалов и технологий их переработки в компании BMW.

Нанесение тонких покрытий PUR напылением

Компания Krauss-Maffei показала новые возможности своего способа нанесения тонких покрытий PUR напылением. При нем полиуретан, как при процессе окрашивания наносится роботом на поверхность формованного изделия с помощью специальной смесительной головки. В этом случае смесительная головка оснащается насадкой для распыления. «Этот способ применяется сейчас одним из наших клиентов в автомобилестроении», - сообщил по секрету г-н Вернер Фассбендер, директор по продажам реакционной техники компании Krauss-Maffei, Германия. Программированием робота можно создать огромное разнообразие вариантов покрытия, толщины слоя или структуры поверхности. «Напыление позволяет изготавливать сложные трехмерные изделия, которые нельзя получить другими способами», - говорит г-н Фассбендер.

Компания Krauss-Maffei сообщает о первом серийном использовании своего метода SkinForm™, который объединяет в одной производственной установке технологию литья под давлением и реакционного формования. Так, на несущую деталь из термопластичного материала может быть инжекционным способом нанесено прямо в формующем инструменте тонкое покрытие из полиуретана, при этом дополнительная обработка детали не потребуется. «Важным преимуществом является качество поверхности PUR, которого нельзя достигнуть, применяя термопласты. При использовании метода SkinForm™ технология Soft-touch уже присутствует», - отмечает г-н Фассбендер. Это позволяет производить приятные на ощупь, похожие на кожу поверхности для интерьера автомобилей.

Проблема биодизеля

Растущий интерес к альтернативному топливу имеет важное значение для производителя полимерного сырья компании Ticona, чей сополимер РОМ (полиоксиметилен) марки Hostalen находит применение прежде всего в деталях, имеющих контакт с топливом. «Европейцы понимают под «биотопливом» совершенно другое, нежели американцы.

Сложный эфир на основе соевого масла, кокосовое и подсолнечное масло - в чистом или этерифицированом виде - все эти энергоносители бросают вызов инженерам», - говорит д-р Герхард Ройшель, руководитель направления «Пластмассы в автомобилестроении» компании Ticona. По его словам, необходимо учитывать различные уровни вязкости, и применяемые конструкционные материалы должны быть химически устойчивыми по отношению к топливу.

Д-р Ройшель не видит альтернативы РОМ. Правда, в настоящее время проводится исследование, которое изучает влияние таких альтернативных видов топлива, содержащих кислород, как, например, этанол и различные сложные эфиры, на материалы на базе хостаформа (Hostaform™). Ведь некоторые из этих веществ разрушают даже лаки. Сейчас в программе компании Ticona числится около 200 марок сырья типа Hostaform™.

Динамическое темперирование как фактор успеха

Решающими для эффективного процесса производства в автомобилестроении являются утонченные схемы динамического темперирования, утверждает г-н Гельмут Гриз, исполнительный директор фирмы GWK Gesellschaft Waerme Kaeltetechnik mbH. Это касается охлаждения как компонентов подвижной и неподвижной полуформ инструмента, так и шиберов (ползунов), когда необходимо следить за равномерным распределением температур, чтобы избежать внутренних напряжений и дефектов поверхности изделия. Динамическое темперирование формующего инструмента, реализованное в непосредственной близости к гнездам, позволяет варьировать температурный режим в стенках гнезд в рамках одного цикла в соответствии с требованиями технологического процесса и таким образом значительно улучшать характеристики отформованных изделий. «Тем самым динамическое темперирование оказывается основным условием для разработки новых возможностей применения пластмасс», - заключает г-н Гриз. Только таким образом можно избежать внутренних напряжений и дефектов материала, что особенно важно, например, при производстве устройств и оборудования средств безопасности.

Только таким образом возможно изготовление поверхностей с высоким глянцем за одну стадию, что является, например, условием для производства пользующихся большим успехом поверхностей с оптическим эффектом полировки.

Это относится также к изготовлению видимых декоративных деталей с поверхностью, лишенной линий стыка, например, металлизированной системы фар и хромированных декоративных элементов. Наконец, динамическое темперирование используется также в производстве пластмассовых линз - без возникновения в них внутренних напряжений и тем самым без образования оптических дефектов.