Полимеры в моторном отделении

Эта тема снова и снова становится игровой площадкой для любителей техники, ведь речь идет не «только» о технологических деталях для сокращения расходов, но и о конструктивных рекордах в области применения пластмасс в предельных диапазонах. Ведь предельные диапазоны - это те, к которым изготовители автомобильной продукции должны стремиться, так как им здесь есть за что побороться.

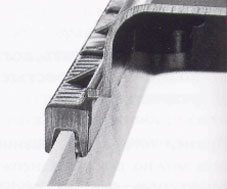

С помощью интеграции функций количество конструктивных элементов системы впуска сокращается с 12 до 6-8.

Изобр.: из материалов конференции

Зачем усложнять, когда возможны и простые решения?

Пример того, как со знанием дела можно придти к неожиданно простым, но эффективным решениям, которые устраняют сам корень насущных проблем, представил Кристиан Шюрле из Reinz-Dichtungs-GmbH, Ной-Ульм. Это высокоэффективная система маслоотделения для вентиляции картера двигателя в современных двигателях внутреннего сгорания. Задача: перед возвратом смеси из топлива и воздуха, просачивающейся в картер через поршни, несмотря на современные уплотнительные системы, - освободить ее от попавших мельчайших капель масла. Это необходимо для того, чтобы сократить потребление масла и воспрепятствовать образованию нагара на лопатках турбины.

Проблема: системы маслоотделения, используемые в автомобилестроении до сих пор, должны были бороться с тем, что именно наиболее эффективные конструкции предполагают большую потерю давления при прорыве газов в картер двигателя и занимают ценное пространство, которого становится все меньше. Подобные «пассивные» системы используют инертность капелек масла, чтобы отделить их из потока газа, ударяя их о пластину в проточном канале или давая им выпрыснуться на стенки под воздействием центробежной силы - как, например, в так называемых мультициклонных сепараторах, которые исправно работают в течение довольно продолжительного времени. «Однако высокая эффективность имеет свою цену», пишет Кристиан Шюрле из компании Reinz-Dichtungs-GmbH. «Структура построения мультициклонов - довольно сложна. Они занимают довольно много места. Их производительность во многом зависит от места установки, а масштабируемость возможна лишь условно».

Хитрая конструкция

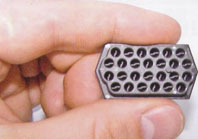

Решение из Ной-Ульма - значительно хитрее: Сепаратор, окрещенный именем «мультитвистер» тоже работает по принципу центробежной сепарации, но при этом особенно умело использует возможности физики. Он состоит из матрицы маленьких трубочек, у каждой из которых по две отформованных направляющих спирали. В первой спирали частицы масла получают вращательное ускорение, «при переходе во вторую направляющую спираль поток получает сильное турбулентное ускорение, приводящее к тому, что большая часть частичек масла, находящихся в потоке газов, прорывающихся в картер двигателя, аккумулируется на внешних стенках». Образовавшаяся на стенках пленка масла уносится вместе с потоком газа - так сказать, «откашливается» - и отделяется в прилегающей демпфирующей камере.

Следует отметить: все это происходит в мультитвистере в условиях крайне ограниченного пространства - один из этих элементов с 26 каналами - величиной с палец. И, как и в случае с мультициклонами, желаемого снижения давления добиваются параллельным включением нескольких элементов. С той только разницей, что по причине элегантности конструкции свойства системы могут регулироваться даже непосредственно перед началом стандартизованной технологической операции (SOP) путем вставки заглушек в отдельные каналы конструктивного элемента, причем без повышения стоимости формующего инструмента.

Кроме того, дополнительными плюсами является и то, что сепаратор обеспечивает незначительное использование материалов, низкую стоимость процессов и небольшое количество компонентов - элемент состоит из двух идентично отлитых деталей, каждая из которых изогнута по отношению друг к другу под углом 180°. Что касается стоимости проекта, продукт, за счет которого экономится пространство, оказывается на 5-10% выгоднее по сравнению с мультициклоном.

Распределитель наддувочного с интегрированной системой клапанов.

Изобр.: из материалов конференции

Полимеры для двигателей с наддувом

Конечно же, в Мангейме есть инновации не только из разряда «Маленький да удаленький». Целая серия высокотехничных решений из области «Требования и инновации для пластиковых элементов в моторном отделении двигателей с наддувом» - есть у Томаса Есбергера из г. Людвигсбург, компания Mann+Hummel GmbH. «Тенденция к децентрализации и к большей мощности двигателя осуществляется посредством современных двигателей с наддувом, как, например, турбокомпрессоров», - утверждает он. То, что было популярным в дизельных двигателях еще с 90-х годов, постепенно переходит и в бензиновые. Под капотом происходят некоторые перемены, а применение полимеров во многом смягчает возникающие между инновациями и затратами противоречия.

Например, системы впуска: пространство все уже занято, количество денег - ограничено - тут могут помочь полимеры, комбинируя функции нескольких отдельных деталей и облегчая монтаж. «В отличие от безнаддувных двигателей, распределители надувочного воздуха у двигателей с наддувом - это простые конструктивные элементы, прекрасно интегрирующиеся в другие компоненты. При последовательном внедрении таких конструктивных систем сокращение веса и расходов по сравнению с традиционными системами достигает 25%», говорит г-н Есбергер. Также «при конструировании системы впуска из отдельных элементов сегодня необходимо до 12 деталей, а при конструировании из подобных конструктивных систем количество компонентов может быть сокращено до 6 - 8». И для дроссельных клапанов, по словам г-на Ессбергера, в основном также используются стандартные продукты из полимеров или алюминия без дополнительных функций. Но, выпуская серийную систему дроссельных клапанов с интегрированной системой возврата отработавших газов и новой концепцией соединений, компания Mann+Hummel показывает, что и здесь возможности еще не исчерпаны.

Радиальные уплотнительные системы могут решить ряд проблем в крышке головки цилиндров.

Изобр.: из материалов конференции

И еще кое-что

Использованием полимеров в воздухопроводе на холодной стороне турбокомпрессора уже давно никого не удивишь - здесь они не только помогают сократить количество деталей (в серийной продукции уже с 12 до 5) и вес - они также минимизируют и риск утечки (негерметичность), так как во многих случаях можно отказаться от шатких соединительных хомутов. На сегодняшний день соскользнувшие шланги в 20% случаев являются причиной шумов в автомобиле. Над использованием полимеров на горячей стороне компрессора пока еще только работают, но очень интенсивно.

В конце концов, с использованием современных техник соединения стало возможным объединение частей воздухопроводов с сырым и чистым воздухом в одну компактную систему, не говоря уже о таких хитроумных приспособлениях, как, например, водоотделитель и датчики. К тому же, детали из полимеров могут выполнять функции, которые раньше никому не были нужны: Даже самые простые воздухопроводы сегодня отличаются «акустическими мерами», которые помогают двигателям вопреки их карликовым размерам сильно реветь.

Инновации в проверенных деталях

Однако: даже в элементах двигателей, не находящихся в фокусе технических разработок, существует огромный потенциал для инноваций. Часто упоминавшийся в прошлом году пример - масляный поддон картера. Являясь одним из последних крупных элементов в моторном отделении, он просто обречен на пристальное внимание отрасли. Кажется, и здесь можно кое-что сделать: удары камней, остановка двигателя на масляном поддоне - по мнению Томаса Есбергера, все это больше не проблема. «Масляные поддоны можно производить со значительным снижением стоимости. Сокращение веса по сравнению с отлитым под давлением алюминием составляет 40%", сообщает сотрудник Mann+Hummel. По меньшей мере, у тех двигателей, в которых масляный поддон не применяется для опоры коробки передач - а это около 50% всех моделей - ничто больше не может воспрепятствовать появлению поддона из полимеров. В других случаях возможны гибридные концепции. По-другому обстоит дело с крышками головки цилиндров из пластика: они практически не изменились с начала 90-х годов. А почему, собственно? Предпосылок для новых идей было достаточно. Их установка и крепление осуществлялись также, как и в случае с алюминиевыми крышками, в результате чего сегодня в четырех- и шестицилиндровых двигателях необходимо от 10 до 30 крепежных элементов - и соответствующее пространство. Не говоря уже о том, что многочисленные тяжелые болты почти полностью съедают обеспечиваемые решениями из полимеров весовые преимущества. Такого быть не должно, - решили в Mann+Hummel, - и нашли действительно ошеломляющее после 15 лет бесконечного применения болтов решение: прочь от существовавшей до сих пор осевой фиксаций - достаточно радиальной запрессовки. По сути, новая крышка герметизируется по кольцевому опорному сердечнику, который облицовывается эластомером. «Находящиеся внутри рабочие кромки уплотнения герметизируются радиально по неотъемному кольцевому ребру головки цилиндров», -объясняет смысл инновации г-н Ессбергер.

Один единственный болт вместо 15

Смелое решение, в конце концов, речь шла еще и о том, чтобы обеспечить соединение между эластомером и термопластом, в том числе в экстремальных условиях. Длительные эксперименты, опыты по смешиванию, резонансные испытания и испытания на усталостную прочность в температурных условиях от -40 до + 150°С дали положительный результат: инновация работает. Преимущества: быстрый и простой монтаж, упомянутое ребро быстро прирабатывается к отформованной литьем поверхности, масло при нормальной работе больше не попадает на уплотнение, так как оно соскальзывает по ребру. Контурные линии вдоль головки цилиндров - простые и прямые, так как место для резьбовых крепежных элементов больше не нужно. Все, что теперь необходимо, это устройство, предотвращающее случайный отвод крышки. По сравнению со старым решением с 15 болтами вес нового на 20% ниже. Золотая крышка: «Впервые речь идет о полностью отличаются «акустическими мерами», которые помогают двигателям вопреки их карликовым размерам сильно реветь.