КАУЧУКИ ДЛЯ ШИННОЙ ОТРАСЛИ

Основное потребление каучуков массового ассортимента идет на нужды шинной промышленности. Поэтому новый ассортимент каучуков должен обеспечивать улучшение выходных характеристик шин.

Производство шин в России сосредоточено, в основном, в руках трех холдингов: ОАО «АК Сибур», ОАО «Татнефть» и ХК «Амтел-Фредештайн». По итогам 2006 года на их долю приходится 95% всего производства шин.

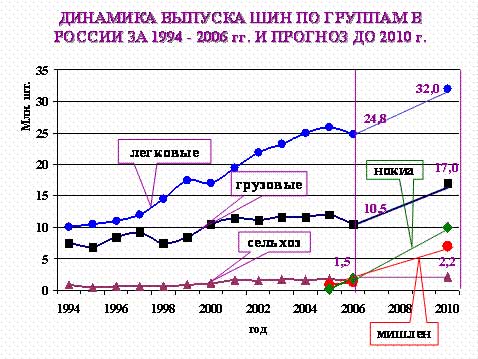

На сегодняшний день динамика выпуска шин по группам в России выглядит следующим образом.

Видно, что в 2006 году производство шин в России упало по сравнению с 2005 годом на 7,6% и составило 36,8 млн. шт. Однако это временный спад связан со структурными преобразованиями. К 2010 году прогнозируется увеличение объемов производства легковых шин на 23,4%, грузовых – на 41,2% и сельскохозяйственных – на 22,2%.

Видно, что в 2006 году производство шин в России упало по сравнению с 2005 годом на 7,6% и составило 36,8 млн. шт. Однако это временный спад связан со структурными преобразованиями. К 2010 году прогнозируется увеличение объемов производства легковых шин на 23,4%, грузовых – на 41,2% и сельскохозяйственных – на 22,2%.При этом в 2006 году наблюдается существенный рост объемов производства шин западными производителями, имеющими заводы в России: более чем в 6 раз на заводе ф. «Нокиа» и на 43% на заводе ф. «Мишлен». И по заявлению компаний к 2010 – 2011 г.г. российский завод «Нокиа» будет производить 10 млн. шин а «Мишлен» - 7 млн. шин.

Сверх этого 20% объема рынка шин в России составил в 2006 году импорт. Причем спрос на шины смещается в «премиум – сектор», на который и делают ставку западные производители.

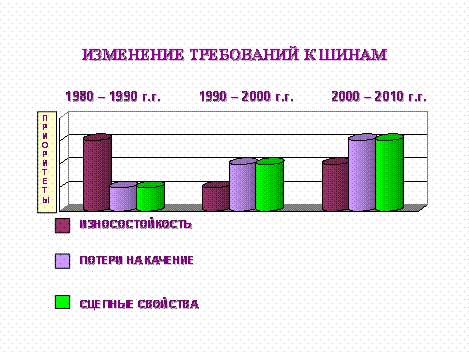

Изменение структуры выпуска шин повлекло за собой и изменения требований, как к их выходным характеристикам, так и процессам их производства.

Наиболее приоритетными для потребителей шин стали тягово-сцепные свойства на разных дорожных покрытиях (асфальт, мокрый асфальт, снег, лед), потери на качение, силовая и геометрическая неоднородность шин.

Наиболее приоритетными для потребителей шин стали тягово-сцепные свойства на разных дорожных покрытиях (асфальт, мокрый асфальт, снег, лед), потери на качение, силовая и геометрическая неоднородность шин.Исходя из приоритетных требований к выходным характеристикам шин, изменились требования к резинам и материалам, а также к технологическим процессам по всем переделам производства шин.

Наиболее актуальными становятся:

Наиболее актуальными становятся:• однородность резиновых смесей;

• материалоемкость;

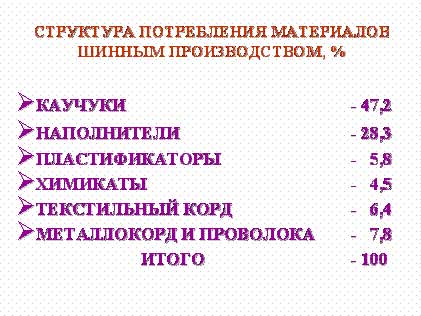

• экологичность на стадии производства и эксплуатации шин;Как известно, около 50% из всех материалов, идущих на изготовление шин, составляют каучуки.

От каучуков же, в большей степени, зависят и выходные характеристики резин и шин.

От каучуков же, в большей степени, зависят и выходные характеристики резин и шин.Если проследить объемы выпуска каучуков в России за последние годы, то видно, что наблюдается устойчивый рост выработки каучуков. Наиболее высокие темпы роста обеспечивают ОАО «Нижнекамскнефтехим» ЗАО «Каучук» г. Стерлитамак, ООО «Тольяттикаучук», ОАО «Воронежсинтезкаучук».

При этом структура российского рынка синтетических каучуков в 2006 году выглядит следующим образом.

По полиизопрену 40,5% приходится на ОАО «Нижнекамскнефтехим», 29,5% - на ООО «Тольяттикаучук», 30% - на ЗАО «Каучук» г. Стерлитамак.

По полибутадиену 31,5% приходится на ОАО «Нижнекамскнефтехим», 45,5% - на ОАО «Воронежсинтезкаучук» и 23% - на ОАО «Ефремовский завод СК».

По полибутадиену 31,5% приходится на ОАО «Нижнекамскнефтехим», 45,5% - на ОАО «Воронежсинтезкаучук» и 23% - на ОАО «Ефремовский завод СК».

По бутадиенстирольным каучукам 21,5% - на ЗАО «Каучук» г. Стерлитамак, 28% - на ОАО «Воронежсинтезкаучук», 25,5% - ОАО «Омский каучук» и 25% на ООО «Тольяттикаучук».

Как видно, весь огромный ассортимент грузовых, легковых и сельхоз шин изготавливается из резин на основе всего трех типов полимеров: эмульсионных бутадиен-стирольных, стереорегулярных цис-полиизопреновых и цис-полибута-диеновых каучуков, получаемых на титановых катализаторах.

Однако, как показано выше, изменившиеся приоритеты к выходным характеристикам шин, требуют обновления ассортимента каучуков.

В соответствии с этими требованиями на основании анализа мировых тенденций и результатов работ по исследованию новых каучуков, проводимых в НИИ шинной промышленности в сотрудничестве с НИИСК и его Воронежским филиалом, мы попытались определить наиболее главные и перспективные направления.

Прежде всего, это наиболее активно развивающееся направление - полибутадиены, получаемые на неодимовых катализаторах. Ниже приведены свойства протекторных резин грузовых шин с применением СКД-НД, а также легкогрузовых шин, содержащих СКД-НД.

Как видно, применение этого каучука позволяет повысить эластичность, износостойкость и усталостную выносливость резин.

Использование СКД-НД в резинах боковин приводит к повышению упруго-прочностных показателей и сопротивлению разрастанию порезов.

Однако рекомендовать неодимовые полибутадиены в резины боковин можно только после проведения натурных испытаний шин в районах Крайнего Севера, что связано с очень низким коэффициентом морозостойкости резин на его основе. В частности в типовой боковине на основе СКД-2 коэффициент морозостойкости равен 0,38, а на основе СКД-НД – 0,13, т.е. в 3 раза меньше.

Вероятно, решить эту проблему позволит использование сополимера бутадиена с изопреном, получаемого на неодимовых катализаторах.

Резины на основе СКДИ помимо более высокой прочности имеют существенно более высокие коэффициенты морозостойкости, а также сопротивления распространению трещин и усталостную выносливость.

Неодимовые полиизопрены СКИ-5 превосходят СКИ-3 по упруго-прочностным показателям и динамической выносливости.

Второе важное направление – растворные маслонаполненные бутадиен-стирольные каучуки с высоким содержанием винильных звеньев, применение которых, обеспечивает наилучший комплекс выходных характеристик протекторных резин.

Разработка резин на его основе велась по двум направлениям:

- резина для высокоскоростных легковых шин, содержащая технический углерод;

- резина для экологически чистых, т.н. «зеленых» шин, содержащая кремнекислотный наполнитель.

Резина, наполненная техническим углеродом, имеет существенно более высокое сцепление с мокрой поверхностью.

Резина с кремнекислотой при некотором ухудшении износостойкости имеет существенно более низкие гистерезисные потери и повышенное сцепление.

Эти результаты подтверждены испытаниями шин, изготовленных на опытном заводе института, Ярославском и Бобруйском заводах.

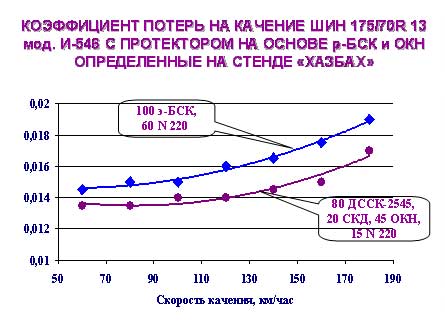

Потери на качение шин с резиной на основе ДССК с кремнекислотой во всем диапазоне скоростей на 10-12% ниже эталона.

Проведены лабораторно-дорожные испытания легковых шин в зимнем и летнем циклах. Вчера, на пленарном докладе, я демонстрировал эти результаты. Из них следует, что как на зимней, так и на мокрой дороге значительно (на 9 – 12%) сокращены тормозные пути автомобиля с опытными шинами на основе ДССК, содержащими в протекторе как техуглерод, так и кремнекислоту.

На наш взгляд, дальнейшее расширение позиций применения растворных БСК и улучшение технико-экономических показателей резин с их применение может иметь место в случае расширения ассортимента выпускаемых каучуков, в частности, полимеров с более высоким и более низким содержанием винильных звеньев и стирола.

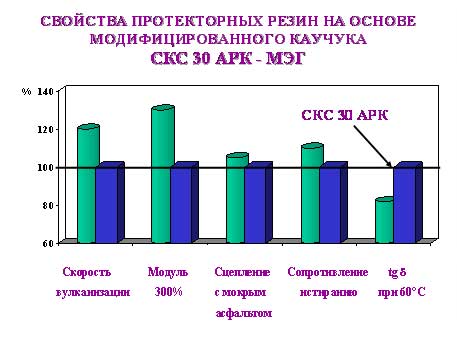

Эффективным направлением улучшения технологических и эксплуатационных свойств протекторных резин являяется применение эмульсионных бутадиен-стирольных каучуков модифицированных на стадии синтеза за счет использования третьего мономера, содержащего функциональные группы. В свое время в институте были исследованы каучуки, модифицированные гидроксильными (МЭГ), гидроксиамидными (ОПМ), амидными (МФ-3) и аминными (МФ-1) группами.

Из всего этого разнообразия наибольший интерес, на наш взгляд, представляют каучуки, модифицированные гидроксиэтилметакрилатом, сокращенно МЭГ.

На данном рисунке видно, что введение 1-2% м.ч. МЭГ позволяет улучшить практически все выходные характеристики резин.

Также представляется перспективным применение каучуков типа СКС-30АРКМ27 МЭГ в резиновых смесях, наполненных кремнекислотой, т.к. показано, что в этом случае возможно существенно снизить содержание дорогостоящих силанов.

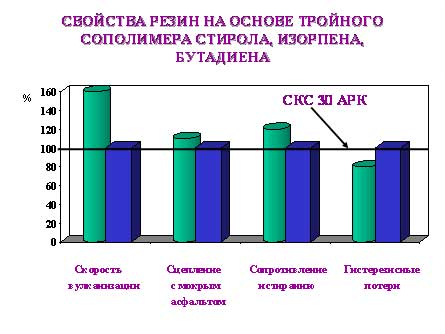

На концепции создания широкомодального распределения тангенса потерь основана разработка по созданию тройных сополимеров стирола, изопрена и бутадиена, т.н. СИБР. Эти полимеры состоят из сегментов, имеющих различные температуры стеклования. Проведенные исследования показали, что резины на основе СИБР по сравнению с резинами на основе СКС-30 АРК имеют более низкие гистерезисные потери, более высокую износостойкость и лучшее сцепление с мокрой дорогой, а резиновые смеси характеризуются высокой скоростью вулканизации.

Имеет практический интерес полимер, а точнее полимерный модификатор СКИ-3,4, содержащий 55-65% 3,4 звеньев.

Добавка этого полимера в количестве 10-20 м.ч. обеспечивает существенное повышение сцепления шин с мокрой дорогой. Снижение износостойкости резин при применении этого каучука можно в значительной степени компенсировать рецептурными приемами. Этот полимер также окажется незаменимым для спортивных шин.

Таким образом, мы представили полимеры, которыми, на наш взгляд, стоит заниматься в ближайшие годы, чтобы обеспечить прорыв в существенном улучшении выходных характеристик шин.

Ведущие зарубежные фирмы достаточно давно в промышленных масштабах выпускают каучуки представленного ассортимента. Это является одним из существенных отличий российского рынка каучуков от зарубежного. Других принципиальных отличий нет.

Ниже представлены рекомендации по применению новых полимеров.

С учетом этих позиций, сделаем прогноз потребления синтетических каучуков шинной промышленностью России.

Как видно, по нашим представлениям необходимо создавать мощности по неодимовым полиизопренам и сополимерам изопрена с дивинилом. Чтобы расширить позиции применения СКДИ, содержание дивинила в сополимере должно варьироваться.

По неодимовым полибутадиенам необходимо продолжать наращивать объемы производства.

По бутадиен – стирольным каучука при общем снижении потребления эмульсионных полимеров целесообразно организовать производство модифицированных каучуков и расширить ассортимент растворных полимеров, в том числе, с концевыми функциональными группами.

По материалам доклада А.М. Пичугина (ООО «НТЦ «НИИШП») «Перспективные направления развития ассортимента синтетических каучуков для шинной промышленности», 2007