Технология непрерывного стекловолокна Trexel

К 2007: новая конструкция шнека для формования микроячеистых пенопластов с непрерывным стекловолокном.

Сочетание формования микроячеистых пенопластов и непрерывного стекловолокна создает новые возможности для литьевого формования при проникновении в крупные структурные компоненты автомобилей, такие как: опоры дверных модулей, подвеска и внешние системы. Такие компоненты, как правило, продолжают производить из металла из-за высоких требований к жесткости и ударопрочности. “Дверные модули используются в качестве опор дверных замков, двигателей для окна и соответствующих механических устройств, а также акустических систем и, возможно, даже подлокотников. Следовательно, только очень устойчивая деталь может быть платформой для этих подкомпонентов”, - рассказывает Дэвид Бернстайн, президент компании Trexel Inc. . Его компания поставляет системы для работы с патентованной технологией микроячеистового вспенивания MuCell, и только что разработала новую конструкцию шнека, которая сохраняет длину волокна значительно лучше, чем предшествующие шнеки, спроектированные для технологии MuCell. В результате получился метод формования, который обеспечивает наличие высоких механических параметров, экономию смолы и массы, низкие нагрузки на деталь и низкую степень коробления. Более того, считается, что этот подход дает хорошие результаты с армированным непрерывным стекловолокном полипропиленом вместо более дорогих конструкционных термопластов.

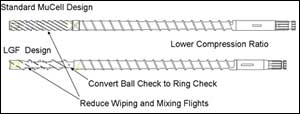

Стандартная конструкция шнека, используемого с технологией MuCell, обычно разбивает длинные волокна стекла на более короткие волокна, ограничивая, тем самым, механическую прочность армированных деталей (слева).

Новый шнек для LGF сохраняет всю длину стекловолокна (справа).

Основная проблема при формовании с непрерывным стекловолокном заключается в сохранении волокон от поломки и преодолении тенденций к короблению длинных и плоских деталей. Были разработаны некоторые установки литьевого формования с возможностями литьевого и компрессионного формования для преодоления повреждения волокон и коробления. Как отмечают в компании Trexel, для литьевого компрессионного формования необходимы более сложные конструкция инструментов и технология формования. Хотя технологию MuCell можно успешно использовать при литьевом компрессионном формовании, Бернстайн указывает, что эффект уменьшения коробления микроячеистой технологии в сочетании с новой конструкцией шнека для непрерывного стекловолокна (LGF), позволит формовщикам создавать структурные детали с помощью более традиционных подходов к формованию.

Другим подходом является так называемая прямая непрерывно-волоконная термопластическая технология (D-LFT), которая предполагает смешивание непрерывного стекловолокна со смолой в процессе литьевого компрессионного формования. Эти установки проектированы специально для производства деталей, содержащих непрерывное стекловолокно и имеющих минимальное коробление, но такая система требует больших капиталовложений и для того, чтобы оправдать ее использование, может понадобиться большой объем производства.

По словам Леви Кишбау, вице-президента Trexel по инжинирингу, производство структурных деталей на стандартном прессе по-прежнему остается затруднительным. При использовании стандартных конструкций шнеков стекловолокно, как правило, разбивается во время этапов пластифицирования и/или литья. Более короткие волокна ухудшают структурные свойства детали. Кроме того, формовщики, которые используют стандартные литьевые прессы, часто пытаются избежать коробления с помощью удлинения сроков выдержки и упаковки за счет добавления их к общей продолжительности цикла.

Непрерывное стекловолокно и стандартный пресс

Для конструкции нового шнека для LGF компании Trexel характерны более низкая степень сжатия, более редкая нарезка для смешивания и новый кольцевой запор, который сводит к минимуму повреждение непрерывного стекловолокна.

Для использования технологии MuCell всегда необходимо изменение конструкции шнека для обеспечения хорошего смешивания надкритического газа (обычно CO2 или азота) со смолой. Берстайн отмечает, что стандартный шнек для MuCell не подходит для использования при формовании с непрерывным стекловолокном, поскольку он вызывает излишнее разрушение непрерывного стекловолокна. Конструкция нового шнека для непрерывного стекловолокна компании Trexel предназначена для сведения к минимуму повреждения армирования при работе на стандартных литьевых прессах. Когда шнек для LGF используется в сочетании с микроячеистой технологией MuCell, это позволяет, по имеющимся данным, производить крупные структурные детали с существенно сниженным короблением, а также значительным сохранением свойств, экономией массы и уменьшением продолжительности цикла. “Мы думаем, что новая конструкция шнека повысит скорость внедрения стеклонаполненных пластмассовых деталей для таких структурных применений”, - говорит Бернстайн.

У новой конструкции шнека для обработки LGF с помощью технологии MuCell степень сжатия 2:1 по сравнению со степенью сжатия 2.5:1 стандартных шнеков для MuCell. Кроме того, количество нарезок в отделениях очистки и смешивания шнека сокращено с шести до четырех для того, чтобы уменьшить сдвиг материала. Также конструкция шнека предусматривает больший шаг нарезки при смешивании (большие промежутки между витками) и замену конструкции с шаровым запором на конструкцию со встроенным кольцевым запором для улучшения технологического контроля.

Сообщается, что крупные структурные детали автомобилей, такие как этот металлический модуль несущего элемента дверцы автомобиля более всего готовы к переходу на пластмассу с непрерывным стекловолокном, изготовленную по технологии MuCell.

Одним из заявленных преимуществ технологии MuCell является тенденция к устранению коробления. Когда полимер, в который вводится надкритический газ, расширяется в форме, он заполняет гнездо без напряжения и неоднородной усадки, которая часто возникает из-за высокого давления при упаковке. Сообщается, что технология MuCell снижает в пять раз частоту коробления деталей. По информации Trexel, она также позволяет избавиться от следов стока и утяжин, и позволяет снизить требования к усилию зажима почти на 40%.

Более того, по сообщению компании, вспенивание по технологии MuCell снижает затраты материала и дает экономию массы на 5 - 12% с чисто номинальными потерями свойств, и, как правило, сокращает продолжительность цикла на 10 - 20%. Кроме того, технология MuCell может быть отключена, и установку можно использовать как обычный литьевой пресс.

По имеющимся данным, шнек для LGF совместим и с D-LFT (поточное создание компаунда) технологиями, и с формованием предварительно смешанных стекловолоконных гранул. (По имеющимся данным, технологию MuCell даже проще использовать с системой D-LFT). Шнек можно использовать с любой литьевой установкой, чей поставщик лицензирован для реализации технологии MuCell. Место впрыска надкритического газа не меняется, поэтому можно переходить от использования стандартного шнека MuCell к использованию шнека для LGF.

Установка с двумя плитами Engel Duo с новым шнеком для LGF компании Trexel и технологией MuCell в этом месяце монтируется в лаборатории Engel в Йорке, Пенсильвания.

На сегодняшний день Trexel провела испытание нового шнека для LGF с непрерывным стекловолоконным PP и найлонами 6 и 66, хотя представители компании говорят, что шнек можно использовать практически с любой смолой. При испытаниях использовали гранулы непрерывного стекловолокна Celstran компании Ticona. По словам Кишбау из компании Trexel, при формовочных испытаниях с 40% РР с непрерывным стекловолокном, детали, изготовленные с использованием технологии MuCell, показали уменьшение коробления в 5 – 6 раз по сравнению с не вспененными деталями.

Trexel в настоящее время проектирует шнек размером более 50 мм, предназначенный для более крупных деталей. Trexel не рекомендует использовать его для не наполненных материалов. Стандартные шнеки для MuCell предпочтительно использовать для не наполненных смол.

Trexel работает в сотрудничестве с компанией Engel для установки технологии MuCell и 120-мм шнека для LGF на 1000-тонный пресс с двумя плитами Engel Duo. Эта установка снабжена патентованным программным обеспечением и гидравлическими опциями для “выдавливания пуансоном” (литьевого-компрессионного формования) и управлением параллельностью работы плит. Пресс будет установлен в этом месяце в новом техническом и тренировочном центре компании Engel в Йорке, Пенсильвания, для проведения испытаний у заказчика и демонстрации новой технологии.

Микелль Найтс, старший редактор