ЭКСТРУЗИЯ С РАЗДУВОМ: технология IBC

Недодув воздуха в системах внутреннего охлаждения пузыря (IBC) для производства пленки экструзией с раздувом может привести к всасыванию пузыря или его опадению…

Передув воздуха может слишком сильно раздуть пузырь, так что он непомерно раздуется до тех пор, пока не создастся нечто вроде размерной сетки, по которой он сможет лопнуть и осесть. Когда пузырь опадает, создается драматическая ситуация, но ведь любая проблема с IBC наносит удар по производительности.

Когда операторы диагностируют наличие проблем с функционированием IBC, они часто сосредотачивают все внимание на системе управления. Тем не менее, хорошая система управления скорее может скрыть проблему, нежели стать ее причиной. Система управления осуществляет мониторинг воздушного потока прямо или опосредовано так, что, когда система обнаруживает ослабление воздушного потока, она реагирует на это соответствующим увеличением скорости воздуходувки. Но система управления может помочь только до известного предела, и, очевидно, что уменьшение воздушного потока начинает воздействовать на пузырь.

Когда мы проводили исследование на материале более чем 1000 производственных случаев с IBC для того, чтобы понять, что же на самом деле вызвало производственные проблемы, то обнаружили, что на первом месте отказы трубопроводов, причем соотношение составило два к одному при сопоставлением со следующей по частоте причине. И все же трубы, вероятно, являются тем компонентом системы IBC, о котором задумываются менее всего.

Жирный полимерный осадок скапливается в 90° коленах выходных труб. Установите жироуловитель под коленом, чтобы продукты очистки трубопровода не попадали туда, где проходит поток воздуха.

Процесс забора воздуха начинается с большого основного воздухозаборника, который идет от вентиляторной установки до контура охлаждения, а затем к устройству управления потоком (если таковое имеется), а затем к распределительному устройству, в котором происходит разделение воздушного потока по нескольким более мелким трубам, образующим кольцо вокруг головки экструдера. У восьмидюймовой головки экструдера может быть три небольших входных и выходных трубы, в то время как восьмидесятидюймовая головка экструдера может быть снабжена набором более крупным труб, числом до 24.

Выходные воздуховоды строятся точно в соответствии с той же моделью, но только действуют в обратном порядке, начиная с небольших труб, ведущих от головки экструдера к более крупному основному выходному воздуховоду и затем к вытяжному вентилятору.

Причины недодува воздуха

Недодув обычно имеет место из-за проблем со впускным воздухозаборником. Сюда относятся протекающие соединения и швы, а также чрезмерная перегрузка гибких трубопроводов, которые не в состоянии выдерживать высокое давление и вакуум в системе, и поэтому отказывают. Протечки труб и чрезмерная перегрузка гибких трубопроводов это те проблемы, которые возникает из-за ошибок в выборе при первоначальном монтаже.

Если подрядчик по системам отопления, вентиляции и кондиционирования воздуха установил трубопровод и использовал стандартные материалы для систем отопления, вентиляции и кондиционирования воздуха (что не так уж редко встречается), трубы не смогут выдержать воздействия сил, которые связаны с IBC. Как правило, трубопроводам IBC приходится выдерживать статическое давление и вакуум до 50 дюймов воды. Компании, осуществляющие обработку, должны указывать, каковы параметры давления и вакуума процесса, а также уведомлять о необходимости герметичной установки.

Наилучшим выбором является либо PVC, либо готовые стальные трубопроводы со сварными швами. Для входного воздухозаборника хорошо подходит Schedule 40 PVC. Для длинного и не имеющего опор выхлопного участка может потребоваться Schedule 80 PVC, который способен сохранять жесткость при высоких температурах. Использование гибких труб должно быть ограничено короткими и прямыми участками там, где для проведения техобслуживания крепления головки экструдера может понадобиться демонтаж труб.

Небольшие и гибкие выходные трубы в головке экструдера часто забиваются отходами полимеров, которые накапливаются на слоях.

Хорошо также поставить датчики статического давления Magnehelic (которые поставляются Dwyer Instruments, Мичиган Сити, Индиана) — один на заборе воздуха, а другой у выходной трубы. Такие недорогие датчики обеспечивают хорошую видимость показаний параметров воздушного потока. С ними просто выявлять проблемы, возникающие с трубопроводами, поскольку при известной скорости вентилятора статическое давление существенно изменяется.

Проследите за тем, чтобы выходной датчик был подсоединен на верхней части трубопровода. Если он будет смонтирован снизу, то быстро засорится отходами, содержащимися в выхлопе. Некоторые производители установок любят устанавливать свои устройства управления воздушным потоком, которые осуществляют контроль за плоскосворачиваемым шлангом, размещенным внутри выхлопной трубы. Но в этих местах часто возникает засор. Поэтому лучше устанавливать устройство во входном воздухозаборнике, где нет отложения от полимеров.

Что вызывает передув

Передув обычно имеет место при засорении выходных трубопроводов. Это может произойти по многим причинам. Использование не подходящего выходного шланга, т. е. обладающего недостаточной твердостью, может привести к его выходу из строя. Также остатки полимеров скапливаются внутри выходных труб, и становятся причиной их блокирования. Полиэтиленовые смолы могут давать масляные отходы, которые подвергаются воздействию тепла, а затем охлаждаются, когда линия перекрывается, и образуют слои. Это может закупорить трубопроводы в течение нескольких месяцев. Из-за найлона и прочих высокотемпературных конструкционных смол в трубопроводах накапливаются порошки, такие как белый или окрашенный снег. При использовании утилизированной смолы отложения накапливаются быстрее, чем при использовании большинства новых смол.

Труднее всего избежать проблем из-за накопления спеченных смоляных масел в выходных трубах головок экструдера. Трубы внутри головки экструдера очень узкие, поэтому они в большей степени подвержены засорению, чем более крупные, их также очень сложно проверять.

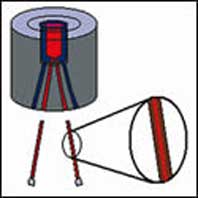

Операторы редко обращают внимание на трубопроводы, когда они осуществляют диагностику проблем с IBC, но хорошо сконструированная система трубопроводов позволит предотвратить многие проблемы с током воздуха, которые снижают производительность. Например, показанные выше колена сглаженного радиуса позволяют избежать засоров.

Накопления отходов нельзя полностью избежать, но правильное расположение труб позволяет сократить время, необходимое для очистки. Ненадлежащая установка также вызывает закупоривание трубопроводов. В первую очередь отложения накапливаются в изгибах труб, с помощью которых происходит переход от горизонтального расположения к вертикальному. Еще в большей степени накоплению отложений подвержены колена, расположенные под углом 45 градусов. Эти переходы необходимо размещать не на полу, а так, чтобы можно было устанавливать “жироуловители” в колене, что позволит удалять отходы из основного тока трубопровода.

И еще раз следует сказать, что использование гибких труб следует свести к абсолютному минимуму, и никогда не использовать гибкие трубы для колен с поворотом на 90°. Любая труба, которая находится под правильным углом, легко подсоединяется,, поэтому она должна иметь гладкую внутреннюю поверхность и радиальный отвод вместо сегментного. Некоторые системы IBC способны сообщать оператору о моменте, когда необходима очистка выходных труб. Но наилучшим способом борьбы является разработка графика превентивной очистки выходных труб до того, как они будут забиты настолько, что это может отразиться на производительности.

Гибкие выходные трубы на обычной спиральной головке с несколькими трубами часто выходят из строя, поскольку они подсоединяются к нижней части головки, которая всегда раскалена. Время от времени выходят из строя даже высококачественные и дорогостоящие гибкие шланги. При вертикальной пакетной головке трубы IBC находятся прямо в середине головки, одна на вход, а другая на выход, здесь используются твердые трубы, и, следовательно, нет гибких труб, которые могут отказать.

Дэниэл Р. Джозеф, дипломированный инженер, является президентом и владельцем компании D.R. Joseph Inc. в Гранд Прэри, Техас, которая специализируется на деталях и техническом обслуживании для производства пленок экструзией с раздувом. Он разработал и запатентовал целый ряд промышленных технологий IBC. С ним можно связаться по телефону (972) 641-7711, по почте danielj@drjosephinc.com, и на сайте www.dr1.com

Дэниэл Джозеф, D.R. Joseph Inc.

Редактор Йен Х. Шут

Источник: Plastics Technology