ПРОГРЕСС В ЭКСТРУЗИИ НА NPE

На выставке NPE был представлен целый ряд решений, позволяющих сделать экструзию пленки, листа, трубы и профиля более эффективными.

На выставке NPE был представлен ряд инноваций в области экструзии. Сюда относятся более широкое использование двигателей с прямым приводом, с постоянным магнитом, и с синхронным моментом, новые автоматизированные устройства, головки, которые ускоряют изменение цвета и вида продукции и уменьшают количество отходов, а также более эффективные способы нагревания и охлаждения.

Двигатели с прямым приводом

Наиболее важной новой технологией, оказывающей большое влияние на экструзию, является использование тихих, энергосберегающих двигателей с постоянным магнитом и синхронным моментом, а также техническим обслуживанием и ремонтом небольшого объёма. Большинство производителей двигателей Baumuller, Siemens, и KEB America впервые показали такие двигатели с и синхронным моментом на выставке NPE. Один из примеров этого зарождающегося направления был продемонстрирован компанией Macchi из Италии, которая подавала питание для своей линии по изготовлению экструзионно-раздувной пленки исключительно с помощью таких двигателей: и на три экструдера, и на захватывающие и охлаждающие вальцы. Это была впечатляющая первая в Северной Америке демонстрация этих точных, тихих, энергосберегающих и не требующих большого технического обслуживания двигателей для осуществления экструзии.

Новая головка для производства семислойной пленки X Series компании Alpine исключает образование линий стыка между материалами с низким распределением молекулярной массы и позволяет быстрее менять окраску.

Линия Macchi с синхронным моментом снабжена двигателем 7000 Нм от Siemens и подпятником Knoedel/SKF на 80-мм. главном экструдере, двумя 5000-Нм двигателями с синхронным моментом на каждом из двух 65-мм соэкструдеров, и 200-Нм двигателями с синхронным моментом, которые приводят в движение захватывающие и охлаждающие вальцы, где, по имеющимся данным, они позволяют осуществлять более точное управление натяжением по сравнению с серводвигателями. После выставки линия была поставлена обработчику пленки из Пенсильвании для производства высококачественной ламинированной пленки. У Macchi имеются еще три линии для производства пленки с двигателями без редуктора, которые созданы по заказу из США. Davis-Standard в первый раз продемонстрировала свой 3.5-дюймовый экструдер EMDD, снабженный двигателем с синхронным моментом от Siemens с мощностью в 200 лошадиных сил и с моментом до 7000 Нм. Это первый созданный в Северной Америке экструдер, снабженный новым типом двигателя. Siemens, которая в прошлом году приобрела компанию-производителя коробок передач Flender, сейчас имеет возможность поставлять двигатели с синхронным с моментом вместе с подпятниками от Flender, что облегчает переход к прямому приводу.

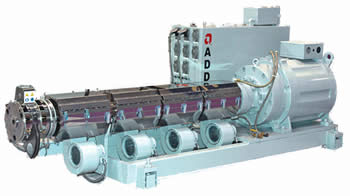

Компания Addex показала 70-мм соэкструдер с двигателем с синхронным моментом на 94 лошадиные силы от Baumuller DST 315, который позволяет экономить место в пределах насыщенной оборудованием семи- или девятислойной линии за счет того, что у него нет коробки передач.

Windmoeller & Hoelscher сообщила, что ей создан первый экструдер (4 дюйма в диаметре) с двигателем с синхронным моментом (от Siemens) для лаборатории компании в Германии.

Двигатели с синхронным моментом от французского производителя Leroy Somer также были показаны на выставке в составе высокоэффективного воздушного компрессора “Nirvana”, разработанного Ingersoll-Rand четыре года тому назад. Двигатель сберегает на 15% больше энергии, чем стандартные двигатели для компрессоров, и он значительно надежнее в эксплуатации, “без блоков, ремней, соединений или подшипников, которые надо заменять”, – заявляют в компании Ingersoll-Rand. Компания, которая запатентовала прямоприводной подход к пропусканию вала через середину полого двигателя, производит в настоящее время от 500 до 700 компрессоров Nirvana в месяц.

Соэкструдер от Addex экономит место в переделах насыщенной оборудованием линии для производства барьерной пленки, снабженной двигателем с синхронным моментом без коробки передач.

Компания Reifenhauser, которая первая запустила в промышленное производство экструдеры с двигателями с синхронным моментом в 2003 г., предлагает свои экструдеры REItorque с диапазоном стандартных моделей от 25 до 100 мм в диаметре. Их двигатели от Siemens обеспечивают момент от 300 до 11,000 Нм. В компании Reifenhauser говорят, что в большинстве заказов на новые экструдеры указаны двигатели REItorque, цена которых почти сопоставима с ценами на обычные двигателями с учетом коробки передач.

American Maplan продемонстрировала 75-мм экструдер для производства листа 34:1 с использованием четырехмоторного прямого привода от компании Knoedler. При общей мощности в 342 лошадиные силы это крупнейший четырехмоторный привод, который применяется на экструдере.

Новости об экструзионно-раздувной пленке

Среди нескольких новых способов повышения эффективности одним из продемонстрированных компанией Hosokawa Alpine American была система принудительной подачи, которая подает отходы в экструдеры с нарезной зоной питания. Она начинается со стандартной системы перемалывания обрезков краев от сестринской компании Hosokawa Polymer Systems, затем добавляют взбитую массу через специально сконструированную емкость со шнеком предварительного смешивания, который смешивает взбитую массу с новыми гранулами и направляет эту смесь на специальный шнек принудительного питания, который вводит смесь в питательной отверстие экструдера, снабженное нарезкой.

Для производства барьерной пленки, Alpine продемонстрировала свою новую семислойную головку X-Series. Стековая головка с боковым питанием позволяет исключить линии входных отверстий в пленке, поскольку спирали работают во внутренней части цилиндра, а не на внешней. Как сообщают в компании Alpine, отверстия также круглые, а не полукруглые, что позволяет обеспечить более ламинарный поток, а это позволяет сократить продолжительность очистки и изменения окраски до 15 минут. После выставки семислойная головка отправилась в лабораторию Alpine для проведения испытаний для заказчиков. Ее особенно выгодно использовать при работе с материалами, имеющими небольшое распределение молекулярной массы, для которых характерно образование линий входа.

Первая в Северной Америке линия компании Brampton Aquafrost предназначена для производства девятислойной барьерной пленки с производительностью, вдвое превышающей производительность обычной девятислойной экструзионно-раздувной пленки.

Brampton Engineering продала свою первую линию для производства экструзионно-раздувной пленки Aquafrost в Северной Америке. Девятислойная линия с закалкой в воде будет поставлена Packall Packaging Inc. из Брэмптона, Онтарио (У компании имеется еще пять других линий, установленных по всему миру для производства пленки с количеством слоев от пяти до десяти, и еще две девятислойные линии заказаны для Китая и Европы). Aquafrost составляет конкуренцию линиям по производству экструзионно-раздувной барьерной пленки из полиэтилена, обеспечивая производительность, которая в 1.5 - 2 раза выше.

Гибкий и легко меняющийся кольцевой зазор для подачи воздуха Multicool от компании W&H был продемонстрирован в Соединенных Штатах в первый раз. Он может переходить от однокромочного к двухкромочному потоку или “скрытому потоку”, который является промежуточным вариантом по отношению к первым двум. Переход от одного режима к другому занимает от десяти до тридцати минут. Кольцевой зазор поставляется с автоматическим управлением толщиной или без него.

Reifenhauser также представила новый высокопроизводительный двойной зазор кольца, который называется REI2cool, с регулируемой высотой и специальным стабилизатором IBC. Это не просто обыкновенный двухкромочный зазор кольца, новое устройство Reifenhauser REI2cool представляет собой два отдельных кольца, одно установлено на головку, а другое устанавливается с регулируемой высотой под убирающимся барабаном. Такая система создает круглую горловину рукава вместо овальной между двумя зазорами кольца для обеспечения большей стабильности. Reifenhauser сообщает, что она также может максимально увеличить пропускную способность для широкого диапазона пленочных продуктов и степени раздува, в то время как двухкромочный зазор кольца, как правило, ограничивает возможности получения высокой производительности только небольшим количеством продуктов.

Система автоматизированного управления толщиной была новинкой компании A. Carnevalli & Cia Ltda. из Бразилии, названной MultiPoint. Система снабжена сегментированными нагревательными элементами в головке. Ее работа была впервые продемонстрирована с вращающимся датчиком толщины от компании Kundig.

W&H также разработала первое автоматизированное устройство для изменения ширины плоского пленочного рукава и соотношения слоев. Представленный шесть месяцев тому назад модуль компании “Easy Change” является усовершенствованным вариантом устройства для отбора плёнки с экструдера на приёмные вальцы Multinip компании W&H. Здесь сочетается управление расположением барабана с помощью кодирующего устройства PLC со встроенным устройством управления регулируемыми боковыми направляющими, скоростями шнека, зазорами кольца, а также IBC для того, чтобы производит замену продукции быстрее, чем это мог бы сделать оператор. W&H поставила 15 модулей, в том числе и несколько модулей в США.

Еще одним новым устройством является система отсоса на барабане для рукава от W&H, установленная на нижнюю часть барабана для удаления воска и пыли. W&H уже продала с дюжину этих устройств, после того, как они были прошлой осенью представлены на рынок, компания также имеет несколько заказов из США. W&H также показала покрытие каучуком углеволоконные вальцы для барабана, которые дешевле вальцов, покрытых PTFE.

Чем длиннее головка, тем большие преимущества может дать головка Contour от компании EDI, такие как более быстрая переналадка и образование меньшего количества отходов. Самая длинная головка от EDI для растягивающейся пленки шириной 5.5 метров.

Addex показала свое первое GBR (генератор случайных чисел для диапазона толщины), вибрационное устройство для отбора плёнки с экструдера на приёмные вальцы со структурной алюминиевой рамой вместо стальной. Благодаря этому устройству можно достаточно просто обойтись без дорогостоящего армирования башни для поддержания веса устройства для отбора пленки.

Macro Engineering & Technology разработала новую систему контроля положения кромки, о которой говорят, что это единственная система, которая не перемещает пленку с использованием натяжения. Вместо этого система использует симметричную воздушную подушку для перемещения пленки на расстояние до 12 дюймов в обоих направлениях. Система контроля положения кромки без использования натяжения будет представлена на рынок в этом месяце.

Кроме того, для повышения эффективности работы оператора W&H добавила устройство, которое есть на всех намоточных машинах. Тонкая красная полоска лазерного луча указывает оператору место размещения стержня. Это было продемонстрировано на новой намоточной машине TX, которая наматывает рулоны до 47 дюймов в диаметре по сравнению с 31.5 дюймами для более старой стековой башенной намоточной машины Filmatic T.

Новинки в области толщиномеров

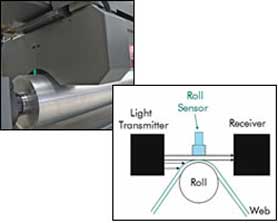

На выставке были представлены два новых неядерных толщиномера. Thermo Electron Inc. (ранее EGS Gauging) представила свой первый толщиномер с использованием жидкокристаллического дисплея с нитритом галлия в качестве монохромного не импульсного источника света. Свет проходит через верх закругления вальца в приемное устройство, которое измеряет толщину тени, которую отбрасывает пленка, проходящая через вальцы. Индуктивный датчик, установленный над серединой вальца, смотрит вертикально вниз и проверяет относительное расположение вершины вальца. Программное обеспечение рассчитывает разницу между положением вальца и толщиной тени, что позволяет получить точное бесконтактное измерение толщины полотна, перемещающегося с высокой скоростью.

EGS установила 20 толщиномеров с ЖКД, которые были использованы в прошлом году для применений с использованием пенопластов и листа с толщиной от 200 до 6500 микрон и шириной до 90 дюймов. Толщиномер с ЖКД стоит примерно на 10% дороже, чем ядерный, он измеряет и прозрачную, и непрозрачную пленку, хотя у непрозрачной пленки более четкая тень.

Betacontrol of America продемонстрировала новый толщиномер, использующий инфракрасную камеру для считывания температуры пленки и выдачи заключения относительно толщины. Устройство можно размещать значительно ближе к болту головки по сравнению с ядерным толщиномером, поэтому устройство срабатывает быстрее. Первая экспериментальная модель в настоящее время проходит бета тестирование на одной из площадок. До сих пор устройство работало с PE, PP, и PS, но испытаний с другими материалами еще не проводилось. Ставится задача получения возможности использовать его со всеми промышленными материалами до того, как оно будет выпущено на рынок в марте следующего года.

Новая встроенная в линию печь для сшивания трубы PEX-a от компании Maillefer дает лучшие органолептические свойства, чем PEX-b с автономной обработкой в горячей водяной бане.

Для производства экструзионно-раздувной пленки Plast-Control продемонстрировала впервые в Северной Америке свой бесконтактный датчик емкости C-Scan. Он был продемонстрирован на выставке K 2004 в Германии с рамой С. Рама O, продемонстрированная на NPE, может достигать 3.2 метров в ширину для высокоскоростного (20- 30 секунд) сканирования после отбора на приемные вальцы, где барьерная пленка уже достаточно охлаждена для того, чтобы производить измерения по емкости. При бесконтактном емкостном измерении не производится измерения абсолютной толщины, рассматривается только относительный профиль с определением более толстых и более тонких участков.

Новинки в области литых пленки и листа

Новое, продемонстрированное на выставке в области литой пленки (от растягивающейся до PVC), сводилось к более быстрому наматыванию, более быстрому охлаждению, в общем, более быстрому всему. PTi Processing Technologies Inc. разработала вариант своих интегрированных экструдеров с быстроразъемным соединением Trident Series, который позволяет оператору менять диапазон нагрева самому вместо того, чтобы вызывать наладчика.

Thermo Electron (ранее EGS) представила на рынок бесконтактный толщиномер с ЖКД, который определяет толщину полотна, которое с высокой скоростью проходит через вальцы, с помощью тени, которую отбрасывает пленка.

Также была представлена на рынок необычайно эффективная новая система нагревания и охлаждения цилиндра, на данный момент только для усовершенствованных моделей для литых пленки и листа. Rex Materials Group производит и реализует их под названием Rex TCS (решение для терморегулирования) по лицензии от Insul-Vest. (Insul-Vest изобрела технологию и запустила ее на NPE 2003 под названием Insulwatt.) Rex TCS использует лучистые нагреватели, которые находятся под изоляцией из керамического волокна, поэтому тепло быстро передается, и почти полностью идет в цилиндр. Щель для прохода воздуха между нагревателями и цилиндром позволяет осуществлять забор воздуха с высокой скоростью (более 6000 футов в минуту) для быстрого охлаждения. В RMG говорят, что нагреватели Rex TCS дают в среднем энергосбережение 40%, и экономия энергии может достигать 75%. Некоторые крупные компании, занимающиеся обработкой листа, включая Eaton (ранее St. Gobain), Plastipak, и Spartech, переоборудовали некоторые экструдеры на новую систему, которая подходит для любого экструдера с диаметром шнека от 3.5 до 8 дюймов. Пока их не предлагает ни один производитель экструдеров.

Extrusion Dies Industries поставила головку Contour рекордной ширины для производства растягивающейся пленки: 5.5-метровую головку Autoflex VI-R-HM 40 с девятислойным фидблоком и специально созданным расщепляющим устройством для очистки. Как говорят в компании EDI , головка Contour, появившаяся на рынке три года тому назад, позволяет сократить срок перехода на другой продукт с 40 минут или более до пяти минут и менее. Чем шире головка, тем больше экономия.

Намоточные машины для растягивающейся пленки также становятся более эффективными. Davis-Standard Converting Systems разработала четырех-шпиндельную поверхностную намоточную машину с центральным вспомогательным механизмом для рулонов растягивающейся пленки для машинного обертывания шестериком или ручного обертывания с шириной до 120 дюймов. У новой четырехшпиндельной намоточной машины Black Magic S4 f время цикла намотки рулона 25 секунд по сравнению с 47 секундами для двухшпиндельной машины. Новая модель наматывает 800 рулонов в час или 15,000 рулонов в день с автоматической загрузкой стержней из бункеров. Она также может работать со стержнями на два или три дюйма, в то время как более ранняя модель работает только с трехдюймовыми стержнями.

В области пенопластов Cincinnati Extrusion из Австрии продемонстрировала впервые в США свой экструдер Alpha и добавила новый пакет охлаждающих вальцов ICU. ICU (устройство интенсивного охлаждения) выверяет общую толщину пенопластовой плиты из PVC до 1.5 дюймов. ICU может также изменять относительную толщину твердых поверхностей.

Battenfeld Gloucester Engineering показала свою новую переоборудованную головку для вспененного листа Opticell для изготовления одинарного или двойного полотна из PS или PE без полос от дорна. У нее есть съемная внутренняя и внешняя выходная щель головки экструдера и устройство регулировки в процессе обработки QuickGap для изменения диаметра головки и экструзии полотен с большим диапазоном ширины. Внешнему механизму регулировки придана жесткость для повышения однородности толщины по всей ширине листа.

Осенью прошлого года Buss Inc. поставила свой первый высокопроизводительный (80-мм) пластикатор Quantec, который переоборудован для каландровой загрузки PVC. Пластикатор для прямой каландровой загрузки длиннее пластикаторов общего назначения для смешивания PVC, с соотношением длины и диаметра 15:1 и вакуумным отсосом в конце цилиндра по сравнению с 10:1 и вакуумной дегазацией между пластикатором и выходным экструдером второго этапа у стандартного Quantec. (Если для дегазации используется вальцовая установка, тогда можно использовать Quantec с соотношением 10:1 для ее загрузки).

Corma создает самое большое устройство для производства гофрированной трубы—84 дюйма в диаметре.

На сегодняшний день самое большое имеет шестьдесят дюймов (см. фото).

Новое в области трубы и профиля

В сотрудничестве с B&P Process Equipment (Сэджинау, Мичиган), Cincinnati Milacron разработала свой первый двухшнековый экструдер с параллельным вращением в одном направлении, специально для получения высокой производительности при изготовлении профилей из композита дерева и пластмассы (WPC). B&P создает установку, Milacron обеспечивает двигатели, приводы и систему управления нового поколения Mosaic, система будет реализоваться исключительно для использования с WPC.

Установка экструдирует до 80% древесной муки с использованием модифицированной секции дозирования, которая называется Direct Extrusion Discharge, на шнеке для того, чтобы создать давление, достаточное для прокачивания через профильную головку без шестеренного насоса или одношнекового экструдера второй ступени. Новая модель TE выпускается с четырьмя диаметрами: 80 мм для 1000 фунтов в час, 100 мм для 2000 фунтов в час, 125 мм для 4000 фунтов в час, and 160 мм для 8000 фунтов в час, что, как утверждают в Milacron, является самой большой в мире производительностью для экструдера для WPC. B&P создала три 80-мм установки для исследовательских и проектных работ, чтобы провести испытания, и в настоящее время создает первую промышленную установку TP 125.

Двухшнековые экструдеры с параллельным вращением в разном направлении создавались для производства до 4000 фунтов в час WPC, а конические двухшнековые экструдеры до 2600 фунтов в час.

Две компании продемонстрировали более производительные альтернативы барабанным головкам, которые обеспечивают лучшее распределение расплава и более быстрое изменение окраски при изготовлении крупных труб и профилей. American Maplan впервые показала в США VSI сеточно-барабанную головку для изготовления полиолефиновых труб. Головка VSI представляет собой сочетание спирали и барабана, она короче и создает более низкие давление и температуру по сравнению с барабанной головкой. Она была представлена в конце 2004 г. сестринской компанией Maplan в Германии Battenfeld Extrusionstechnik, которая изготовила 30 устройств. В прошлом году, Maplan начала предлагать покупателям головки VSI меньшего диаметра и за ту же цену, что и спирально-стержневые головки.

Guill Tool & Engineering создает спирально-стержневые головки более крупного размера для того, чтобы заменить барабанные головки. Guill создает головки для спиральных труб до десяти дюймов в диаметре, и уже сконструировала головку для диаметра 15 дюймов с восемью входными каналами, которая, по информации Guill, будет самой большой головкой для спиральных труб, имеющейся на рынке.

Новый кольцевой зазор для подачи воздуха компании Reifenhauser REI2cool имеет верхний зазор кольца с регулируемой высотой, который позволяет максимально повысить пропускную способность для производства большого количества продуктов и BUR.

Maillefer SA представила новую систему производства трубы PEX-a с помощью сшивания в инфракрасной печи прямо в процессе экструзии. Трубы PEX-b сшивают автономно в горячей водяной бане. Как сообщают в Maillefer, органолептические свойства трубы с отверждением в печи лучше. За счет включения и отключения элементов печи можно управлять и временем пребывания, и скоростью прохождения по технологической линии. Maillefer уже продала первые две линии в Европу.

Maillefer также вновь предлагает в США свои полностью автоматизированные реализуемые под ключ системы для производства трубы из композита РEX-алюминия-PEX.

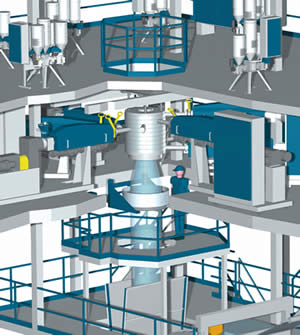

Corma создает самую большую в мире установку для производства гофрированной трубы—84 дюйма в диаметре с производительностью 3000 - 3500 фунтов в час. Предназначенная для Ближнего Востока система для производства гофрированных труб полностью заключена в корпус и кондиционируется изнутри, что еще больше повышает производительность.

Frankische Rohrwerke в Германии только за несколько дней до начала NPE завершила создание своей первой установки для производства гофрированной трубы с двойными стенками с диаметром 60 дюймов. Первая модель FDC XXL была поставлена европейскому заказчику. Ранее самой большой установкой компании для производства гофрированной трубы была тридцатидюймовая.

Компания Unicor также создает свою новую экструзионную систему для гофрированной трубы с двойными стенками с диаметром 60 дюймов. В будущем году ее поставят заказчику из Индианы. На ней будут производить секции по 20 футов. До сих пор на самой большой установке для производства гофрированной трубы с двойными стенками компании Unicor можно было производить трубы с диаметром до 48 дюймов.

Omipa Extrusion Machinery показала комплексную головку для полого профиля для панелей PC, которая позволяет сочетать семи- и девятислойные барьерные структуры с пустотелым сотовым профилем с толщиной до 42 мм с промежуточным X армирование между поверхностными слоями.

Pitac International Co. с Тайваня показала новую профильную головку для соэкстурзии вспененного PS внутри жесткого PVC при производстве строительных панелей. Вспененное ядро из PS обеспечивает жесткость, а также тепло- и звукоизоляцию. Pitac разработала головку для соэкструзии жесткого PVC при 2120 - 2390 F поверх PS при 3020 F (вспененного с бутаном). Pitac имеет пять работающих линий в Дубаи, запущенных с 2003 г., которые производят плоские структурные панели и доски со шпунтовыми соединениями для временных домов. Соэкструзия позволяет сэкономить усилия, которые обычно тратятся на размещение пенопласта в профилях, и позволяет производить более прочный продукт.

Plastics Technology

Подробнее с анализом рынка конкретных видов пленок – оценкой спроса, географией размещения производство, анализом конкурентной среды. Возможностями замещения импортных поставок, - можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок полимерных пленок в России»