ICMA SAN GIORGIO: ЭКСТРУЗИЯ НАНОКОМПОЗИТОВ

Компания «Икма Сан Джорджо» (Icma San Giorgio) совместно с Миланским Политехническим институтом произвела подробное исследование дисперсии наночастиц внутри полимеров с использованием сдвоенного шнекового экструдера однонаправленного вращения (МСМ/25HT - 44D). Добавка наполнителей в виде глины к компаундам производится для улучшения свойств базового полимера, Нанокомпозиты получаются смешиванием нанометрических наполнителей с полимером. Привнесение в полимер димперсией даже малых количеств нанонаполнителей (5%)придает ему свойства, достигаемые существенно более массивными добавками традиционных наполнителей (30-50%)

Нанокомпозиты позволяют успешно решать проблемы, часто встречающиеся при работе с полиолефинами, придавая им повышенный модуль растяжения и снижая неравномерность ударной вязкости по Изоду и относительное удлинение при разрыве, обеспечивая более высокую проницаемость для жидкостей и газов, повышенную стойкость к истиранию и царапинам, пониженный удельный вес, более высокую температуру размягчения и лучшую размерную стабильность.

В качестве нанонаполнителя чаще всего ныне выступает чешуйчатая глина. Нанокомпозиты можно получать как полимеризацией мономера, так и смешиванием раствора или экструзией смешанного расплава. Последний метод обладает тем преимуществом, что он может применяться с использованием имеющегося оборудования с минимальными капитальными затратами. Однако проникновение на рынок нанокомпозитов затрудняется ограничениями, связанными с их производством, обусловленными трудностями диспергирования нанонаполнителя внутри полимера в случае экструзии смешанного расплава.

* * *

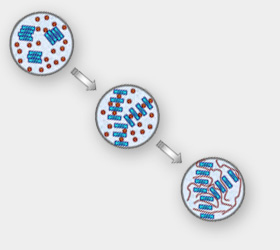

Производство наноглиняных композитов должно основываться на понимании структуры глиняного нанонаполнителя, а также того, каким образом он влияет на конечные свойства материала, а также проблем, связанных с дисперсией и процессом приготовления. Улучшение показателей композита, связанное с использованием наполнителя, обусловлена высоким аспектным отношением, характерным для хорошо диспергированной глины. На входе в экструдер частички наноклея обладают диаметром около 8 микрон и представляют собой располагающиеся слоями пластины толщиной 1 нанометр и длиной 100-200 нанометров каждая, удерживаемые вместе силами сцепления. При правильной дисперсии глины такие пластинки отделяются друг от друга и равномерно распределяются по всему полимеру. На начальных фазах процесса смешивания силы вязкости, воздействующие со стороны расплава полимера на слои пластинок, играют решающую роль, ибо как только эти силы превышают силы сцепления, происходит растаскивание этих пластин под воздействием явлений сдвига.

После снижения толщины слоев пластин до определенного уровня эффект сдвига перестает играть роль и выходит на первый план совместимость между полимером и наполнителем. Если полимер химически совместим с наполнителем,то он приникает в просветы между пластинами глины и раздвигает их за счет явления, носящего название интеркаляция.

На конечной фазе дисперсии проникший внутрь наполнителя полимер оказывает сдвигающее действие, которое отделяет пластинки друг от друга и распределяет их случайным образом по массе полимера, чем и завершается процесс эксфолиации глины. Таким образом, интеркаляция и эксфолиация возможны лишь при условии совместимости полимера с глиной и выдерживании определенного времени взаимодействия между ними. Для облегчения этих процессов рекомендуется использовать глины, которые прошли обработку для придания им водоотталкивающих свойств, снижения сил сцепления и повышения совместимости с полимером. Химическое сродство полимера с глиной может повышаться добавкой агентов совместимости. Однако эти агенты должны добавляться в правильном процентном соотношении. Недостаточные количества не обеспечат надлежащей дисперсии глины внутри полимера, а избыточные количества могут ухудшить конечные свойства композита.

В дополнение к этим химическим аспектам для достижения удовлетворительных результатов необходимо располагать оборудование таким образом, чтобы было возможно тщательно подстраивать силы сдвига, оказываемые шнеком, и время пребывания продукции внутри машины. Действие шнека важно на начальной фазе дисперсии, когда силы сдвига должны преодолевать силы сцепления между слоями пластинок, снижая ширину пластов. Если сила сдвига не достаточна, ей не удастся отделить пластины друг от друга, а если она чрезмерна, то пластины будут скорее ломаться, нежели отделяться друг от друга. Вторым важным фактором является время пребывания материала внутри машины, которое также должно тщательно подбираться.

Отделение пластинок друг от друга должно происходить в рамках правильно выбранной продолжительности процесса смешивания, ибо в целях полной эксфолиации полимер и глина должны вступить во взаимодействие на молекулярном уровне в течение определенного времени. Слишком короткое время приведет к недостаточной дисперсии, а избыточное время реагирования повлечет за собой деградацию композита. В исследовании, описание которого приводится в данной статье, было получено 15 образцов нанокомпозитов в разнообразных технологических условиях с целью оценить, какое влияние эти условия оказывали на качество компаунда.

В качестве компонентов использовались полипропилен с высоким молекулярным весом Ml 1.8 /вязкая глина (Delite 72T) и агент повышения совместимости типа PpgMA (Exxelor PO 1020). Все эти компоненты загружались в первичный экструдер, где они подвергались воздействию высоких усилий сдвига со стороны шнеков первого блока смешивания, в котором полимер находился еще в твердом агрегатном состоянии. Фазы диспергирования наноглины доводились до конца в последующих блоках смешения. Применялись три различных конфигурации шнеков с низким, среднем и высоким усилием сдвига, с использованием трех блоков смешения в последних двух случаях и лишь одного блока смешения в первом случае. Усилие, оказываемое шнеками на композит, калибровалось с использованием математической модели, разработанной компанией. Для каждой из вышеуказанных шнековых конфигураций определялось влияние таких факторов, как температура цилиндра, процент добавки совместимости и продолжительность процесса смешивания. Продолжительность смешивания регулировалась подстройкой общей пропускной способности, а не изменением скорости шнека. Причиной этого было то, что кривые распределения времени пребывания различных частиц внутри шнекового канала показывают, что повышение втрое скорости шнека (200-600 об/мин) увеличивает среднее время пребывания всего лишь на 17%, в то время как удвоение пропуска увеличивает этот показатель на 50%.

Полученные образцы подвергались трем видам анализа: рентгеновской дифракции, реологической проверке и определению динамического модуля упругости. Первый метод позволяет определить степень смешивания и поэтому является важным способом определения эффективности дисперсии глины внутри полимера. Сравнение 3 образцов, полученных в идентичных рабочих условиях, но с применением трех различных конфигураций шнека, показали, что шнек со средним сдвигом является идеальным решением. Шнек с низким сдвигом не обеспечивал достаточной интеркаляции глины, в то время как шнек с высоким сдвигом давал слегка худший результат по сравнению со шнеком среднего сдвига при энергорасходе выше на целых 16%.

* * *

Не менее интересные результаты дало сопоставление образцов, полученных в двух различных температурных режимах работы цилиндра: от 165 до 180°С, и от 200 до 230°С.

При высоких температурах наблюдалось сокращение расстояния между пластинками, что совсем неожиданно, учитывая динамику процесса смешивания. Этот феномен, скорее всего, объясняется деградацией композитного материала. Повышение содержания агента совместимости от 5 до 20% приводило к улучшению интеркаляции и частичной эксфолиации. Сокращение времени смешивания за счет повышения расхода материала приводило к снижению дисперсии при 5%-ной концентрации агента совместимости, чего не происходило при концентрации на уровне 20% . Это доказывает, что повышенная совместимость, придаваемая материалам добавкой, снижает время, необходимое для достижения необходимого уровня смешивания. Рентгеновский анализ подтвердил отличную дисперсию глины внутри полипропилена, что подтверждается также реологическими характеристиками материала. Наконец, оценка динамического модуля образцов композита указала на улучшение свойств материала по сравнению с исходным полимером. Образцы, в которые был надлежащим образом добавлен (диспергирован) наполнитель, обладали динамическим модулем в среднем на 62% выше, нежели у исходного материала. Таким образом, начальные испытания дали более чем обнадеживающие результаты. Результаты рентгеновского анализа, а также механические и реологические характеристики находились между собой в полном соответствии, делая понятным, каким образом температура цилиндра, концентрация агента совместимости, время смешивания и конфигурация шнека влияют на свойства композита.