СТЕКЛОБОЙ ВМЕСТО БЕТОНА

Тематика разработки строительных материалов на основе отходов промышленности и быта в становится все актуальнее. Особый интерес вызывает методика утилизации стеклобоя, позволяющая получить стройматериалы.

Вопрос разработки составов и технологий получения строительных материалов на основе отходов промышленности и быта многие годы, и особенно в последнее время, будоражит умы исследователей, работающих в области строительных материалов. Уже нашли применение вяжущие, бетоны и изделия с использованием различных шлаков, шламов, зол, древесно-стружечных, а также строительных отходов, образующихся при сносе и реконструкции зданий и сооружений. Но исследователи не останавливаются на достигнутом. Ведь актуальность разработки составов и материалов с их использованием диктуется не только экологическими, но и экономическими факторами.

В последние годы наряду с уже известными и традиционными в определенном смысле отходами особый интерес вызывает утилизация несортированного боя искусственных (техногенных) стекол, или просто — стеклобоя. Дело в том, что образующийся во время производства брак или бой стекла в большинстве случаев используется этими же заводами повторно. Такое стекло имеет стабильный (в рамках данной технологии) химический состав и находит применение в процессе плавки шихты. Несортированный же бой различных видов стекол (оконного, тарного, оптического и пр.) имеет довольно широкий диапазон химического состава. Плюс возможны посторонние примеси, попадание которых в сырьевую смесь не допустимо, если желательно получить стекло с определенным составом или качеством. Поэтому несортированный стеклобой, в огромных количествах образующийся в отвалах и на свалках, до сих пор не находит должного применения.

Следует отметить, что с экологической точки зрения стекло считается наиболее трудно утилизируемым отходом. Оно не подвергается разрушениям под воздействием воды, атмосферы, солнечной радиации, мороза. Кроме того, стекло — это коррозионностойкий материал, который не разрушается под воздействием подавляющего количества сильных и слабых органических, минеральных и биокислот, солей, а также грибков и бактерий. Поэтому если органические отходы (бумага, пищевые отходы и пр.) полностью разлагаются уже через 1—3 года, полимерные материалы — через 5—20 лет, то стекло, как и сталь, способно сохраняться без особых разрушений десятки и даже сотни лет.

Объемы неиспользованного стеклобоя, по данным Института вторичных ресурсов, составляло на 2000 г. более 2,5 млн т. По одному только Красноярскому краю в отвалах скопилось более 1650 т. Среди всего многообразия городских отходов стеклобой занимает одно из лидирующих мест, более 20% от общего количества.

Многие ведущие научно-исследовательские центры в России, странах СНГ и за рубежом в последние годы ведут активные работы в области утилизации стеклобоя. Так, например, в США, на исследования, проводимые специалистами инженерного факультета и прикладных наук Колумбийского университета (штат Нью-Йорк), связанные с проблемой замены каменного заполнителя в бетоне боем стекла, было выделено 444 млн долл. (!).

Уже более пятнадцати лет в Московском государственном Строительном университете (бывшем МИСИ) на кафедре технологии отделочных и изоляционных материалов (ТОИМ) изобретатели Ю.П.Горлов, А.П.Меркин, В.Ю.Буров, Б.М.Румянцев ведут разработки составов и технологий для получения различных видов строительных материалов на основе природных и техногенных стекол. Эти материалы не предусматривают использования традиционных вяжущих веществ (таких как цемент, известь, гипс) или заполнителей и позволяют полностью утилизировать стеклобой.

Создаваемые материалы с заданными регулируемыми свойствами можно использовать в разных областях. Во-первых, в промышленном и гражданском строительстве (бетоны различного назначения, строительные растворы для наружных и внутренних работ, тепло- и звукоизоляция, отделка, благоустройство территорий и т.д.). Во-вторых, в атомной промышленности (бетоны радиационной защиты, негорючие теплоизоляционные покрытия и т.д.). В-третьих, в химической промышленности (специальные бетоны, стойкие к агрессивным средам).

Энергосберегающая технология изготовления материалов на основе стеклобоя чрезвычайно проста, не требует специального оборудования и позволяет организовать производство на свободных площадях действующих предприятий стройиндустрии без существенных капиталовложений.

После сортировки, дробления, помола и рассеивания на фракции стекло можно считать полностью подготовленным для получения строительных материалов. Фракции стеклобоя более 5 мм используются в бетонах в качестве крупного заполнителя, мелкие фракции (менее 5 мм) — в качестве мелкого заполнителя (песка), а тонкомолотый порошок — как связующее.

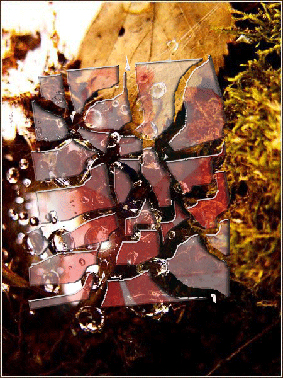

Так как стеклобой при затворении водой не проявляет вяжущих свойств, то чтобы началась реакция гидратации, необходимо использовать активизатор в виде соединения щелочного металла. В щелочной среде стеклобой гидратируется с образованием кремниевых кислот, которые при достижении определенных значений кислотности среды начинают превращаться в гель. А гель, уплотняясь, омоноличивает крупные и мелкие фракции заполнителя. В итоге получается плотный, прочный и долговечный силикатный конгломерат — стеклобетон.

Отверждение материалов, изготовленных на основе стеклобоя, может происходить как в нормальных температурно-влажностных условиях при 20°С, так и при температурах 40—50°С в воздушно- сухих условиях, а для придания им специальных заданных свойств — в условиях тепловлажностной обработки при 85 ± 5°С или при повышенных температурах 300—400°С. На составы вяжущих композиций, бетонных смесей, а также способ получения поризованных бетонов получены авторские свидетельства и патенты (а.с. 1073208, 1112724, заявка на пат. 2001135106).

Материалы на основе стеклобоя отвечают соответствующим требованиям действующих ГОСТов. Более того, они не уступают по своим общестроительным и функциональным свойствам современным аналогичным материалам на основе традиционных вяжущих. А по ряду показателей, таких как биостойкость, теплопроводность, кислотостойкость, даже превосходят их.

Михаил Шестеркин,

http://www.solidwaste.ru