ПОЛИМЕРЫ В ПРОИЗВОДСТВЕ ИСКОЖ

Искусственная кожа, будучи на 50–75% дешевле, чем натуральная, обладает сравнимыми функциональными характеристиками и идентичным внешним видом. В то же время, это типичный продукт из полимерных материалов — резин, полиуретанов, латексов и др. Определяющим фактором для выбора того или иного вида сырья является возможность его технологической обработки, стоимость, а также назначение готовой продукции.

История развития производства искусственных кож насчитывает более 200 лет. Первым ее видом можно считать ткань, пропитанную каучуком, которую изготавливали индейцы Южной Америки. Вот что писал французский ученый Шарль де ля Кондамин в своем отчете о путешествии в Южную Америку (1735–1745 гг.): «В провинции Эсмеральдо растет дерево, называемое местными жителями геве, которое из разрезов коры выделяет белый млечный сок. Последний на воздухе быстро твердеет и приобретает темный цвет. В провинции Кито эту массу наносят на ткани и делают их таким образом непромокаемыми».

|

| Искусственные кожи широко применяются в автомобильной промышленности |

В 1761 году исследователи Макэ и Эриссан показали, что каучук растворяется в скипидаре и этиловом эфире, а через 30 лет (в 1791 г.) англичанин С. Пиль получил первый патент на способ производства текстильного материала, пропитанного раствором каучука. Но немного ранее, а именно 19 сентября 1783 года, в воздух поднялся резиновый шар. Изготовлен он был французской компанией братьев Робер, сделавшими материю непроницаемой для газа путем ее пропитки каучуковым раствором, и физиком Шарлем, предложившим использовать водород в качестве газа. В 20-х годах ХІХ века англичанин Макинтош сделал непромокаемое пальто из пропитанной раствором каучука ткани. А в 1832 г. в Петербурге была основана резиновая фабрика, производившая таким же способом верх для «мокростойкой» обуви. В то же время в Америке, в Бостоне, Е. Чаффи начал изготавливать каучуковые крыши для хижин и фургонов, головные уборы, одежду. Правда, в холод такая одежда становилась твердой, а в жару расползалась. Головные уборы и крыши фургонов через некоторое время превращались в отвратительно пахнущее жидкое месиво. Обувь была неуклюжей и непрочной. И потребители начали отказываться от таких изделий. Спасителем нового производства стал Чарльз Гудьир, открывший в 1839 году процесс вулканизации каучука, нагревая его с серой. Вследствие образования серных поперечных связей между макромолекулами каучука на поверхности ткани после испарения растворителя сохраняется прочная эластичная пленка каучукового покрытия. Это позволило получать стойкие водонепроницаемые материалы.

Кроме натурального каучука, на первой стадии развития промышленности искусственных кож применялось и другое естественное полимерное сырье: гуттаперча, целлюлоза, крахмал, белки. В 1932 году в СССР впервые в мире был введен в эксплуатацию завод по производству синтетического каучука по методу академика С. В. Лебедева.

Производство искусственных кож получило широкое развитие благодаря успешным исследованиям в области физики, химии высокомолекулярных соединений и организации промышленного выпуска новых полимеров (поливинилхлорида, полиуретана, полиакрилата, синтетических латексов и т. д.), пластификаторов, стабилизаторов, пигментов и других специальных добавок. Разработка новых полимерных материалов позволила создать искусственные кожи различного целевого назначения, отвечающие разнообразным требованиям эксплуатации изделий.

На сегодняшний день искусственные кожи широко применяются в производстве одежды и обуви, в кожгалантерейной (для изготовления сумок, чемоданов, футляров и др.), автомобильной (для обивки салонов и сидений автомобилей), мебельной промышленности, для изготовления детских колясок, пневматических сооружений, надувных изделий, различных мембран.

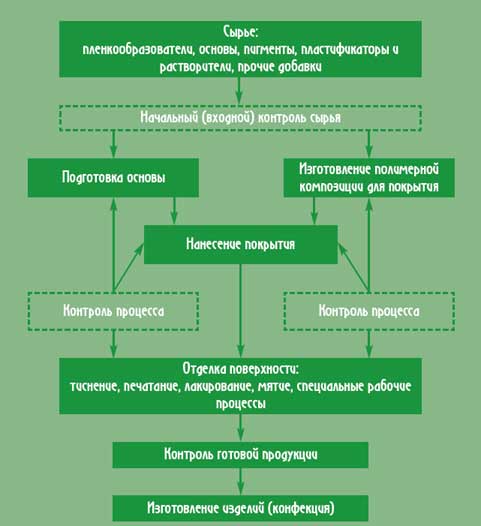

Наибольшее распространение получили искусственные кожи с несущим каркасом из текстильного полотна. Этот каркас-основу (армирующее полотно) либо пропитывают (как это было с первым поколением искусственных кож), либо чаще всего, просто наносят на поверхность текстиля один или несколько слоев полимерной композиции (рис. 1).

| Рис. 1. Технологический процесс получения искусственной кожи с несущим каркасом из текстильного полотна |

|

Выбор сырья для искусственной кожи и технологического варианта ее изготовления зависит от предъявляемых к ней требований. Кожа, предназначенная для одежды, должна быть мягкой, легкой, окрашенной в модные цветовые тона, быть устойчивой к чистке, обладать необходимыми пошивочными свойствами (материал без затруднения должен раскраиваться современными средствами и скрепляться прошивным методом, методом сварки токами высокой частоты или другим способом скрепления деталей одежды). Срок эксплуатации верхней одежды составляет обычно несколько лет, поэтому для обеспечения такого длительного срока службы искусственные кожи для одежды должны быть устойчивыми к старению и с течением времени не изменять своих свойств. Важным показателем качества искусственных кож для одежды является прочность сцепления лицевого слоя с основой. При малом значении этого показателя может происходить отслаивание лицевого слоя, резко ухудшающее внешний вид изделия.

Наряду с хорошими эксплуатационными характеристиками искусственные кожи должны обладать также необходимой паро- и водонепроницаемостью, минимальной теплопроводностью, высокой гигроскопичностью и требуемыми ветрозащитными свойствами.

Известно, что большинство высокомолекулярных соединений как гидрофильных, так и гидрофобных обладают очень низкой паропроницаемостью вследствие малой скорости диффузии паров воды, что связано с образованием сплошных пленок этих веществ. Для получения надувных (пневматических) конструкций такое свойство является необходимым условием, однако для одежных материалов паронепроницаемость нежелательна. Данный недостаток был устранен после разработки методов вспенивания полимеров. Созданы материалы с микропористым покрытием на основе поливинилхлорида, полиуретанов, полиамидов, вспененных латексов, карбоксилсодержащего каучука, которые по своим характеристикам соответствуют перечисленным требованиям и по внешнему виду даже превосходят натуральную кожу.

Потребительские свойства искусственной кожи определяются структурой армирующей основы, видом и качеством сырья и материалов. Наиболее важными характеристиками основы являются: разрывная нагрузка (продольная и поперечная), удлинение (продольное и поперечное), прочность при прокалывании, сопротивление раздиранию (продольное и поперечное), сопротивление продавливанию, паропроницаемость, износостойкость. Исходя из условий эксплуатации, к текстильным материалам могут предъявляться и специальные требования: теплостойкость, огнестойкость, стойкость к химическим реагентам и др.

В настоящее время для изготовления текстильных материалов применяются полиамид, полиэфиры, полиакрилонитрил, ароматические полиамиды (арамид), стекло и др. Арамидное волокно превосходит все известные волокна по прочности, что позволяет повысить некоторые технические характеристики искусственной кожи, снизив при этом слойность и массу изделия. По стойкости к атмосферным воздействиям перспективны текстильные материалы из полиэфирных и акриловых волокон.

Основным компонентом искусственной кожи является пленкообразующая композиция. В современном производстве в качестве пленкообразующих веществ применяются, в основном, синтетические высокомолекулярные соединения: поливинилхлорид, полиуретаны, синтетические латексы, резиновые смеси на основе различных каучуков и др.

При изготовлении кож особое значение имеют отделочные операции, так как пластифицированные поливинилхлоридные покрытия обладают повышенной липкостью и неприятным блеском, что обусловлено наличием тончайшего слоя пластификатора, выпотевающего на поверхность пленки. Для устранения этих недостатков применяют лаковые покрытия на основе смесей поливинилхлоридной и акриловых смол, растворенных в органических растворителях.

Поливинилхлорид

Свойства ПВХ можно изменять путем добавления в определенных соотношениях различных компонентов пленкообразующей композиции (пластификаторов, наполнителей, порообразователей и т. д.). Существенным преимуществом ПВХ-покрытий является сравнительно дешевый способ их получения, незначительная горючесть (что особенно важно, например, для спецодежды), а также возможность нанесения покрытий сухим и мокрым способами, что позволяет получать тяжелые ПВХ-кожи с большой величиной наложения.

Особенно широкое распространение для изготовления одежды (пальто, курток и др.) получили пористые ПВХ материалы. Они представляют собой основу (трикотажную, тканевую или нетканую), на которую нанесен слой пористого поливинилхлорида толщиной 0,5–0,7 мм и непористого — толщиной 0,10–0,15 мм. Последний, в свою очередь, покрыт тонким слоем отделочного лака, чтобы полимерное покрытие было нелипким, а на ощупь — подобным коже.

Комбинирование ПВХ с другими полимерами (сополимеризация) дает возможность расширить ассортимент искусственных кож. Сополимеры винилхлорида, по сравнению с гомополимерами, характеризуются более широким интервалом физических и механических свойств, лучшей растворимостью в органических растворителях. Основными сополимерами винилхлорида, имеющими техническое значение, являются винилиденхлорид, винилацетат, акрилонитрил.

Полиуретаны

Вторым по значению пленкообразователем, после ПВХ, является класс полимеров, имеющих характерную уретановую группировку –NH–CO–O–. Для синтеза полиуретанов применяются диизоцианаты. Это уникальные по многообразию химических реакций соединения. Использование диизоцианатов различной химической природы (алифатические, ароматические, циклические) дает возможность получать полиуретаны различного строения, применение в качестве второго компонента различных полифункциональных соединений — от низкомолекулярных гликолей до олигомеров и сополимеров с гидроксильными концевыми группами — приводит к такому разнообразию окончательной химической структуры, какого не наблюдается ни в одном из других классов полимеров.

Введение в состав цепи различных функциональных группировок и структурных единиц позволяет широко варьировать свойствами полиуретановых покрытий.

В производстве искусственных кож широко применяются специальные типы полиуретанов (табл.2). Их обозначают терминами «однокомпонентные» и «двухкомпонентные». Однокомпонентные полиуретаны изначально являются пленкообразующими. Они производятся в виде растворов или гранул и, соответственно, могут перерабатываться как из растворов, так и в виде термопластов. Двухкомпонентные ПУ — могут образовывать пленки только после смешивания олигомерных жидких продуктов со вторым компонентом — диизоцианатом, использующимся в качестве удлинителя цепей, катализатора и сшивателя.

Табл. 1. Преимущества и недостатки применения полиуретанов в производстве искусственной кожи

| Полиуретаны | Преимущества | Недостатки | Область применения |

| Однокомпонентные | Время хранения раствора неограничено, термопластичные полиуретаны в виде гранул перерабатываются без использования растворителя, кожа подвергается тиснению, возможна смесь с другими полимерами | Растворимы только в высокополярных и токсичных растворителях, необходимость контроля ПДК, взрывоопасны | Одежная, обувная, галантерейная, обивочная |

| Двухкомпонентные | Нетоксичные растворители, хорошее сцепление с основой, возможность получения вспененного материала | Ограниченное время хранения смеси раствора, трудности, связанные с хранением, тиснение кожи возможно только в определенный промежуток времени | Одежная, обувная, галантерейная |

В производстве искусственной кожи особое место занимают эластичные пенополиэфируретаны, отличающиеся высокой степенью пористости и малым удельным весом. Они стали применяться после того, как были разработаны способы дублирования с различными тканевыми, трикотажными и неткаными основами и получены материалы, обладающие необходимыми водоотталкивающими и теплозащитными свойствами.

Пенополиэфируретаны легко сшиваются, склеиваются и формуются при тепловой обработке, не разрушаются при стирке, не поражаются грибками и молью. Они обладают способностью сохранять форму, поэтому одежда из таких материалов отличается несминаемостью. Изделия из дублированных материалов дешевле изделий из шерсти, в то время как теплозащитные свойства их аналогичны.

Для получения искусственной кожи применяют также уретановые термоэластопласты. При нагревании они переходят в вязкотекучее состояние, а при охлаждении — в высокоэластическое. Наиболее общим свойством покрытий из уретановых термоэластопластов является их повышенная износостойкость. Так, ткань без покрытия протирается до дыр через 1000 циклов испытаний на износ, а на искусственной коже с полиуретановым покрытием даже через 70 тыс. циклов испытаний следы изнашивания не наблюдаются.

Для защиты тканей и изготовления искусственной кожи разработаны технологии создания микропористых покрытий с повышенной влаго- и газопроницаемостью. Их получают методом коагуляции раствора. Материалы с микропористыми полиуретановыми покрытиями используют для изготовления перчаток, верха обуви, одежды с повышенной эластичностью и механической прочностью, для обивки и отделки мебели, декоративного оформления помещений.

Латексы

Синтетические латексы представляют собой водные дисперсии синтетических полимеров. Большинство из них образуется в результате эмульсионной полимеризации (бутадиен-стирольный, бутадиен-нитрильный, хлоропреновый, поливинилхлоридный, полиакрилатный и др.). Некоторые латексы (искусственные) изготавливают диспергированием в воде «готовых» полимеров (бутилкаучука, синтетического изопренового каучука).

Использование композиций на основе синтетических латексов для обработки текстильных материалов способствует улучшению их эксплуатационных характеристик: прочности, эластичности, износостойкости, водо- и газонепроницаемости, стойкости к действию агрессивных сред.

Основными преимуществами применения латексов по сравнению с другими пленкообразующими соединениями является малая энергоемкость технологических процессов, использование таких приемов, как осаждение частиц на волокне, механическое вспенивание (для получения пористых пленок на ткани и трикотаже), которые нельзя применять при использовании полимеров в блоке или в виде растворов.

Использование латексов позволяет легко смешивать разнообразные высокомолекулярные соединения независимо от их истинной совместимости и получать материалы с требуемыми свойствами.

Искусственные кожи с латексным пористым покрытием, как правило, имеют трехслойную структуру: 1-й слой — монолитное лицевое покрытие; 2-й слой (промежуточный) — вспененная латексная смесь; 3-й слой (нижний) — трикотажное полотно.

В качестве лицевого покрытия применяется каучукоподобный полимер, обеспечивающий красивый внешний вид, необходимое сопротивление истиранию и многократным изгибам, устойчивость к старению, морозостойкость. Хорошие результаты получены при использовании для лицевого слоя нитрилакрильных каучуков в сочетании со смолами и наполнителями.

Искусственные кожи с пористым латексным покрытием имеют внешний вид подобный натуральной коже, меньшую по сравнению с другими видами искусственных кож жесткость, и в основном, предназначены для изготовления верхней одежды, головных уборов и других изделий.

Резины

Искусственные кожи на тканевой основе, пропитанные или покрытые с одной или с двух сторон резиной, называют также прорезиненными тканями или резино-тканевыми материалами.

В зависимости от назначения, состава резиновых смесей и тканевой основы прорезиненные материалы обладают разными достаточно высокими механическими свойствами (прочность при растяжении, эластичность, сопротивление расслаиванию, раздиру, истиранию), стойкостью к воздействию атмосферных факторов, различных химических продуктов, микроорганизмов; тепло- , морозо- и огнестойкостью; непроницаемостью или избирательной проницаемостью по отношению к различным жидкостям и газам.

В настоящее время выпускается большой ассортимент прорезиненных тканей с использованием хлопчатобумажных, вискозных, полиамидных, стеклянных, полиэфирных, арамидных и других волокон. В качестве основы покрытия применяют различные синтетические каучуки: бутадиен-стирольные, этилен-пропиленовые, хлоропреновые, карбоксилатный, бутилкаучук, термоэластопласты и др.

Благодаря высоким изолирующим свойствам, резино-тканевые материалы применяются для изготовления промышленной одежды (плащи, костюмы, накидки, фартуки, скафандры и т. п.). Удачное соотношение между прочностью на растяжение и удлинением делает их чрезвычайно ценными материалами для конструирования различных пневматических сооружений.

Пневматические конструкции — быстро развивающаяся разновидность строительных сооружений. Их устойчивость и несущая способность обеспечивается за счет предварительного растяжения герметичной эластичной оболочки нагнетаемым в нее сжатым воздухом. Такие конструкции в сложенном виде легки и компактны; их можно перевозить любым видом транспорта; они возводятся без каких-либо тяжелых вспомогательных приспособлений в течение нескольких часов. Пневматические сооружения находят широкое применение в строительстве (утепленные помещения при строительных работах в зимнее время), в качестве перекрытий для спортивных сооружений, зданий передвижных выставок, цирков, палаток, летних театров, кафе; в промышленности (временные производственные помещения); в сельском хозяйстве (теплицы, хранилища, склады).

В настоящее время такие конструкции изготавливаются из полиэфирных тканей, покрытых смесью на основе хлоропреновых или хлорсульфированого каучуков.

Способность замкнутых оболочек из прорезиненных тканей изменять в широких пределах свой объем при нагнетании в них воздуха используется в пневматических подъемных устройствах. Для изготовления аэростатов применяются ткани на основе волокна кевлар. Прочность этого материала достигает 173 Н/см, что в 6 раз превосходит прочность обычных тканей. Для придания свойств воздухонепроницаемости и устойчивости к ультрафиолетовому излучению кевларовые ткани покрывают полифторвинилиденом.

Прорезиненные ткани широко применяются также для создания спасательных и переправочных средств (плоты, лодки, понтоны, спасательные жилеты). Ткани с полимерным покрытием используются для футеровки хранилищ, предназначенных для хранения питьевой воды, а также в очистительных сооружениях. К таким тканям, помимо специфических требований, предъявляются дополнительные: покрытие не должно ухудшать качество питьевой воды, а для очистительных сооружений — должно быть стойким к сточным водам.

Емкости для хранения нефтепродуктов изготавливаются на основе найлона или полиэфира с наружным покрытием, стойким к ультрафиолету, и внутренним, — стойким к нефтепродукту. Для хранения азотной и фосфорной кислот применяют материалы из полиэфирных тканей, покрытых смесью на основе бутилкаучука. Около 70% всех грузовых автомобилей оборудованы специальными тентовыми конструкциями, которые быстро собираются и разбираются. Подобные конструкции изготавливаются из полиэфирных или найлоновых тканей, покрытых композициями из хлоропренового каучука, поливинилхлорида, хайполона. Полиэфирные ткани с таким покрытием используются также для футеровки контейнеров, транспортирующих сыпучие и жидкие удобрения.

Подводя итог краткому обзору применения полимеров в производстве искусственных кож, следует отметить, что определяющим фактором для использования того или иного вида сырья является возможность его технологической обработки, стоимость и предъявляемые требования к готовой продукции.

Автор: Валентина БОЙКО, к. т. н.,

Институт химии высокомолекулярных соединений НАН Украины

Источник: Полимеры-Деньги