ПРОИЗВОДСТВО ТРЕХСЛОЙНОЙ ПЛЕНКИ: выбор оборудования

Создание производств по выпуску полимерных пленок и изделий из них сегодня является одним из самых перспективных направлений инвестиций. Сегодня на рынке представлены проверенные практикой и хорошо отработанные технологии получения гибких материалов с широчайшим спектром свойств.

Это обусловлено стабильным ростом потребности разных отраслей перерабатывающей промышленности, в первую голову "пищевиков", в упаковке. При этом ниша производства простых однослойных пленочных материалов на сегодняшний день достаточно развита и растет, в основном, за счет собственных внутренних ресурсов.

В то же время сектор высококачественных, в первую очередь многослойных пленок, пока остается сравнительно свободным. Связано это как с отсутствием специалистов и относительной новизной соответствующей продукции и оборудования, так и с высоким "входным барьером" для потенциальных инвесторов. Так, если оптимальный уровень вложений в производство однослойных полимерных пленок составляет сотни тысяч долларов США, то в производство многослойных материалов нужно вкладывать на порядок больше средств. Однако именно этот сектор производства пленок будет расти опережающими темпами. Об этом говорит как опыт экономически развитых стран, так и простая логика. Однослойная пленка в большинстве случаев не может конкурировать с многослойной либо по потребительским свойствам (многослойная пленка, к примеру, на 30..40% прочнее) либо по цене.

Сегодня на рынке представлены проверенные практикой и хорошо отработанные технологии получения гибких материалов с широчайшим спектром свойств. В то же время технологии получения многослойных материалов на основе полимеров все еще очень новы. Путь, который прошли производители таких материалов, изобилует ошибками, тупиковыми ветвями и малорентабельными решениями. Опытных специалистов в этой области катастрофически мало, новичкам же приходится пробираться "на ощупь", теряя время и рискуя немалыми вложениями. Ситуацию усугубляет активное, иногда даже агрессивное, продвижение восстановленного или морально устаревшего оборудования. Мир так устроен, что любой поставщик будет превозносить именно свой товар, свои технические решения. Надежные и удачные, наиболее конкурентоспособные решения на фоне избытка тенденциозной информации различить трудно. Часто даже опытные специалисты допускают ошибки при выборе технологического оборудования. Иногда удачный или, наоборот, ошибочный выбор типа одного единственного датчика или программы может определить успех или провал дорогостоящего проекта.

Приведем такой пример. Поливинилхлорид, он же ПВХ, был одним из первых массовых пленкообразующих материалов с широким спектром свойств, что привело к быстрому распространению материалов на основе этого полимера в индустриально-развитых странах в 60-70 годы. Однако процесс переработки и утилизации хлорсодержащих полимеров, к которым относится ПВХ, сложен и даже опасен. По этой причине во всем мире идет активная замена этого материала и соответствующего оборудования более современными технологиями, что особенно заметно в упаковке пищевых продуктов в европейских странах. Так что же, век ПВХ закончился? Отнюдь нет, продвижение соответствующих технологий и оборудования на рынок продолжается весьма активно.

Приведем другой пример. Как известно, для сохранности многих видов пищевых продуктов необходимо предотвратить проникновение внутрь упаковки кислорода. Некоторое время основным полимерным материалом, который использовался для придания пленкам соответствующих барьерных свойств, был полиамид. Однако это очень капризный и сложный в переработке полимер называют не иначе, как "кошмаром технолога". В последние годы для этих целей все более широко начинают использовать новые альтернативные материалы (EVOH, PVDC) и технологии (ламинирование, кэширование). Однако более сложное и дорогое оборудование для производства пленок с барьерным слоем из полиамида по-прежнему предлагается даже в тех случаях, где экономически предпочтительны другие решения.

Для производства многослойных пленочных материалов используются, в большинстве случаев, соэкструзионные пленочные линии раздувного типа. Существуют соэкструзионные линии с разным количеством слоев, от 2 до 14, однако основную часть многослойных пленок составляют трехслойные пленки.

В связи с доступностью, технологичностью и высокими потребительскими качествами многослойных и комбинированных материалов на основе трехслойной пленки (так называемых ламинатов) потребление ее растет опережающими темпами. Сегодня объем потребления многослойных пленок в России составляет примерно 45 тыс. тонн и продолжает, в полном соответствие с мировыми тенденциями, бурно, со скоростью до 15% в год, расти. До 30% потребности в многослойных пленках покрывается сегодня за счет импорта. Пленку иногда называют "хлебом упаковщиков", поэтому тенденция импортозамещения в данной области экономически оправдана и, безусловно, будет последовательно реализовываться. В ближайшие 6 лет можно прогнозировать прирост годового потребления многослойных пленок в России примерно до уровня 100 тысяч тонн.

Сегодня в России работают около 40 соэкструзионных линий для выпуска трехслойных пленочных материалов. Немалая часть российского оборудования для производства трехслойной полимерной пленки было приобретено в эпоху сделок типа "Газ-Трубы", на рубеже 80-х и 90-х годов прошлого века. Это оборудование по большей части морально устарело и требует замены. Можно предположить, что в связи с окончанием срока службы в ближайшие будет выведено из строя оборудование суммарной производительностью 15 тысяч тонн и примерно на такую же величину сократится импорт.

По технологическим соображениям средняя производительность современных трехслойных соэкструзионных линий составляет приблизительно 2 тысячи тонн в год. Таким образом, ввод в действие в России примерно 40 единиц оборудования для производства трехслойных пленок в течение следующих 6 лет представляется достаточно вероятным сценарием развития ситуации.

Оборудование для производства трехслойных пленок прошло в своем развитии несколько этапов. Современные соэкструзионные линии позволяют производить значительно более качественную продукцию с меньшими затратами, чем это было на заре появления многослойных пленочных материалов, случившейся в развитых странах примерно 30 лет назад.

Соэкструзионная линия состоит из следующих основных элементов:

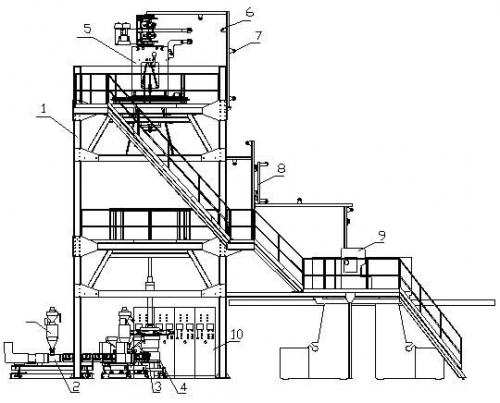

Рис. Соэкструзионная линия "Арсенал А3м".

1. Монтажная эстакада в составе:

самой эстакады

механизма подъема корзины

корзины

устройства управления шириной рукава.

2. Пресс червячный (3 шт.), в составе каждого:

сам пресс

пневмозагрузчик сырья

шнековый дозатор

пропорциональный клапан

насосная станция подачи ПИБ (только для среднего слоя)

3. Фильтр шиберный (3 шт.).

4. Модуль экструзионный в составе:

головки кольцевой

распределителя

подводящих каналов

тележки

системы наружного охлаждения с вентилятором и разводными шлангами (на рис. 1 не показаны)

система внутреннего охлаждения с вентиляторами и разводными шлангами (на рис. 1 не показаны)

5. Устройство приёмно-тянущее с вращающейся платформой (вращающаяся башня) в составе:

выравниватель полотна с тянущим устройством,

устройство вращения

щеки стабилизирующие

щеки складывающие

6. Вал-банан.

7. Комплект обводных валов.

8. Устройство управления положением кромки (кромкоправка).

9. Намотчик.

10. Электрооборудование с электрошкафами.

11. Намотчик кромки (на рис. 1 не показан).

Эстакада

Эстакада предназначена для монтажа некоторых технологических узлов линии с возможностью их технического обслуживания и представляет собой двухуровневую металлоконструкцию, состоящую из верхнего уровня 1, нижнего уровня 2, площадки переходной 3 и трех лестниц 4 (см. рис.).

На площадке нижнего уровня монтируется корзина с механизмом подъема корзины. С нее производится техническое обслуживание корзины, некоторых обводных валов и кромкоправки.

На площадке верхнего уровня монтируется вращающаяся башня. С нее производится техническое обслуживание башни, некоторых обводных валов и вала-банана.

Переходная площадка стыкуется с площадкой намотчика, с которой можно производить техническое обслуживание остальных обводных валов и некоторых агрегатов намотчика

Технология получения пленки на пленочной машине, которую называют раздувным или рукавным экструдером, заключается в продавливании (экструзии) расплавленной полимерной массы через кольцевую фильеру с последующим раздувом и вытяжкой полученной трубчатой заготовки в пленочный рукав. Полученный рукав после охлаждения проходит через систему валов, режется и наматывается в готовые рулоны.

Наиболее рациональным способом выбора оборудования было бы сравнение однотипных образцов конечной продукции, полученной из одного и того же материала на разных видах машин. К сожалению, данный способ трудно реализовать на практике. К тому же он не позволяет выбирать среди перспективных, но еще не представленных на рынке видов оборудования.

Качество конечной продукции зависит от всего комплекса устройств, входящих в состав машины. Конечно, для повышения качества продукции можно идти путем покупки не самого дорогого, базового комплекта оборудования с последующим пополнением комплектации и модернизацией. Иногда это вполне рациональный путь. Можно, к примеру, снизить разброс толщины получаемой пленки путем установки системы управления толщиной.

Многие узлы линии можно даже приобретать и менять самостоятельно, не прибегая к помощи поставщика оборудования. В одних случаях это довольно просто, в других потребует серьезных дополнительных вложений. Однако некоторые узлы настолько дороги, что их замена на более совершенные нерациональна. При установке новых устройств может потребоваться непростая доводка, а иногда и полная замена дорогостоящей системы управления линией. К тому же и общая компоновка линии не всегда допускают замену узлов на более совершенные. Поэтому к выбору базовых элементов оборудования, в первую очередь триады "Пресс-Головка-Система управления", следует подойти особенно тщательно.

Основной, самый дорогостоящий узел раздувной машины для получения многослойной пленки - экструзионный модуль, состоит из экструзионных прессов и соэкструзионной головки. Для изготовления трехслойной пленки применяется, соответственно, трехслойная головка телескопической или стековой конструкции. Расплавленная смесь полимеров подается в трехслойную соэкструзионную головку при помощи двух, а чаще трех экструзионных шнековых прессов.

Экструзионные прессы должны обеспечить равномерную подачу гомогонезированной смеси расплавленных полимеров под большим, до сотен атмосфер, давлением. Хорошую пленку можно получить только при использовании самых лучших экструзионных прессов. Шнековые прессы использовались еще в гончарном производстве и за минувшие с той поры сто с лишним лет прошли длительную эволюцию. Однако появляются новые виды полимеров, повышаются требования к качеству продукции, энергосбережению, поэтому совершенствование конструкции основных элементов пресса продолжается интенсивными темпами.

Значительное влияние оказали на развитие этого элемента оборудования накопление рационального опыта, применение новых материалов и технологий металлообработки, компьютерное моделирование. Немецкие специалисты, к примеру, считают, что наилучшие характеристики плавления и гомогенизации при сохранении максимального напора обеспечивают двухзаходные шнеки с винтовыми барьерными элементами. Относительная длина современного шнека, измеряемая отношением рабочей длины к диаметру, достигает 34.

Тип и геометрия зоны загрузки, которая расположена в начальной части пути полимерного сырья в экструзионном прессе, в значительной мере определяет производительность и качество работы пресса. Ведущие производители используют рифленые втулки, напоминающие аналогичные по функциям гребешки на внутренней цилиндрической поверхности обычной домашней мясорубки. Рифленые втулки обеспечивают снижение пульсаций давления, а более жесткая напорно-расходная характеристика экструзионного пресса позволяет значительно расширить диапазон стабильной работы и резко снизить влияние неблагоприятных факторов на технологический процесс. Помимо этого, повышение удельной производительности шнека благоприятно сказывается на тепловом балансе шнековой пары. Основным недостатком рифленых является более высокое энергопотребление пресса. Геликоидные втулки, как разновидность рифленых втулок, лишены этого недостатка.

Также, как и в случае с экструзионными прессами, применение современных машиностроительных технологий, а также успехи вычислительной техники и компьютерного моделирования позволили значительно повысить качество работы соэкструзионных головок. В результате этого удалось снизить разброс толщины пленки.

Следует иметь в виду, что для распределения неравномерностей толщины пленки происходит в спиральном распределителе головки, Чем длиннее путь, проходимый полимерным расплавом в процессе движения по спиралям распределителя, тем выше качество распределения. Однако сопротивление движению полимера растет пропорционально затраченным на распределение усилием. Для этого нужен высокий напор до 200-400 атмосфер, который обеспечивают только современные экструзионные прессы.

Современная экструзионная головка сделана в виде телескопически вставленных друг в друга распределительных стаканов со спиральной нарезкой. Это точные и дорогие изделия, масса которых составляет всего 10% от массы заготовки, изготавливаемых из легированной стали по специальному заказу. Другие части телескопических головок также обходятся в изготовлении недешево. По этой причине стоимость таких головок очень высока. Однако есть более простые конструкции головок - стековые. Изготовлены они из стальных дисков, на поверхности которых имеются каналы для распределения расплавленного полимера. В отличие от телескопических головок, соединение слоев расплава происходит в такой головке не одновременно, а последовательно, что приводит к заметному снижению качества пленки. Частично снижение качества можно компенсировать за счет установкой системы автоматического управления толщиной пленки. По этой причине ведущие производители подобные головки применяют только в тех случаях, где к разбросу толщины пленки не предъявляется особых требований. Поставщики оборудования не всегда выделяют стоимость соэкструзионных головок в цене оборудования. Это дает возможность использовать более дешевые решения для повышения привлекательности оборудования в глазах неспециалистов. Такие поставщики делают акцент на некоторых второстепенных преимуществах подобных головок, таких, например, как упрощенная разборка и чистка головки.

Перейдем к анализу преимуществ и недостатков системы управления. С одной стороны, прогресс в этой области приводит к быстрому снижению стоимости и повышению функциональности основных комплектующих. С другой стороны, стоимость современных систем управления достигает сотен тысяч евро и составляет, как и прежде, значительную долю стоимости оборудования.

Система управления реализует следующие основные функции:

Управление электродвигателями прессов.

Управление скоростью устройств, обеспечивающих движение и намотку готовой продукции - пленки.

Управление нагревом и охлаждением экструзионного модуля.

Блокировка опасных режимов работы оборудования.

Визуализация параметров технологического процесса.

Есть и дополнительные функции, которые при необходимости могут быть реализованы как в виде отдельных систем, так в составе единой системы управления:

Управление исполнительными механизмами линии (смыкание валов, регулировка корзины, складывающих щек и фальцев и т.п.).

Управление исполнительными механизмами отбора и переработки кромки.

Программное управление исполнительными механизмами смены рулонов пленки.

Управление прижимом и натяжением пленки.

Управление системой внешнего и внутреннего воздушного охлаждения пленочного рукава.

Управление подачей полимерного сырья.

Управление толщиной пленки.

Документирование параметров процесса и результатов работы.

Воспроизведение режимов работы.

Обучение персонала.

Для реализации основных функций в прошлом использовались простые электрические и термомеханические устройства. В более поздний период, вплоть до середины 90-х годов, наибольшее распространение имели системы тепловой автоматики на основе термореле, реализующих простые законы регулирования. Однако сегодня все большее распространение получают системы на основе промышленных компьютеров и контроллеров. Это позволяет применять сложные и эффективные алгоритмы управления, синхронизовать работу всех элементов линии, быстрее выходить на режим и менять параметры процесса. При этом снижаются технологические отходы, увеличивается качество и выход готовой продукции, уменьшается отрицательное влияние человеческого фактора. Снижаются трудозатраты, повышается качество и удобство работы обслуживающего персонала.

Современные алгоритмы управления оборудованием достаточно сложны. Процесс разработки соответствующего программного обеспечения занимает годы труда. При этом, естественно, не все системы управления получаются одинаково надежными, функциональными и удобными в пользовании. Большое значение приобретает возможность совершенствовать систему управления, вносить изменения в связи с установкой новых датчиков, исполнительных устройств, появлением новых полимерных материалов, видов продукции и т.п.

В состав системы управления входит ряд элементов, в первую очередь электропривод экструзионных прессов и ряда других механизмов. Поскольку обороты этих устройств необходимо регулировать, первоначально для этих целей использовались двигатели постоянного тока. Поскольку приводы на основе двигателей постоянного тока были несовершенны, в частности, инерционны, то для исключения поломок шнека они комплектовались ременным приводом. Ременный привод имеет невысокий кпд, что повышало расход электроэнергии. К тому же ременный привод имеет невысокий ресурс.

С появлением частотных преобразователей (векторного управления) широкое распространение получило применение более компактных, технологичных и экономичных асинхронных двигателей. Для повышения точности соблюдения оборотов подобные двигатели могут комплектоваться энкодерами. В последнее время некоторые производители проводят эксперименты с установкой синхронных (до 1000 Н*м) электродвигателей. Установка таких двигателей экономит до 10% электроэнергии за счет отказа от редукторов. Дальнейшее распространение синхронного привода сдерживается высокой ценой, значительно увеличивающей сроки окупаемости оборудования. Так, к примеру, по заявлению представителя одной из европейских фирм, установка синхронного привода увеличивает стоимость линии для производства трехслойной пленки на 75 тыс. евро, что, по нашим расчетам, окупается при существующей цене на электроэнергию в Росси, за 7-8 лет.

В последние годы, в связи с широким применением цифровой техники, получили распространение и другие современные элементы оборудования, которые позволили повысить функциональность систем управления. Это, в частности, прецизионные тензодатчики, заменившие качающиеся потенциометрические и сельсин-датчики на маятниковых подвесах. На современных линиях представлены также ультразвуковые датчики положения, оптические датчики и счетчики, датчики давления расплава полимера, пневмоавтоматика, жидкокристаллические экраны и т.д.

Особое значение приобрели системы измерения и управления толщиной пленки на основе датчиков и исполнительных механизмов, использующих различные физические принципы. Основной показатель этих, появившихся относительно недавно, систем - точность и скорость измерения толщины, а также качество регулирования. Системы эти быстро совершенствуются, сегодня на рынке представлены устройства, способные обрабатывать тысячи измерений в секунду и управлять каналами регулирования, обеспечивающих работу до 200 исполнительных устройств. Разумно производить установку дорогостоящих систем управления толщиной в 3 этапа. Сначала устанавливают систему измерения толщины (ценой до от 30 до 100 тыс. евро). Сбор данных о разбросе толщин позволяет принять решение о введении управления продольной разнотолщинностью (обычно реализуется объединением системы управления гравиметрическими дозаторами сырья и системы сбора данных на основе датчика толщины), или установкой более дорогого комплекта исполнительных механизмов управления поперечной разнотолщинностью (до 150 тыс. евро).

Из прочих дорогостоящих устройств оборудования пристального внимания заслуживают системы внешнего и внутреннего охлаждения, намотчики и осциллирующие вытяжные устройства ("башни").

К слову сказать, устройства внешнего охлаждения, называемые также обдувочными кольцами, иногда совмещают с исполнительными механизмами управления толщиной (локальный нагрев или изменение потока воздуха в узком секторе обдува). Современные двухщелевые обдувочные кольца имеют в своем составе конический опорный элемент для нижней части рукава, регулировку перераспределения потоков между щелями и суммарного потока, а также регулировку статического давления. Некоторые кольца имеют дополнительные аэродинамические устройства в виде стабилизаторов, диафрагм, датчиков давления и температуры, которые иногда бывают достаточно полезны. Равномерность распределения воздуха обеспечивается внешним коробом и системой подводящих трубопроводов, которые, с большим или меньшим успехом, справляются с этой функцией.

Функцию дополнительного охлаждения выполняет система внутреннего охлаждения. Помимо повышения производительности оборудования, внутреннее охлаждение способствует повышению стабильности технологического процесса и улучшению физико-механических свойств пленки. Поскольку система построена на принципе вентиляции внутреннего замкнутого объема, ограниченного непрочной пленкой расплавленного полиэтилена, эффективное поддержание размеров рукава в широком диапазоне технологических параметров требует применения совершенных средств автоматизации. Поддержание размеров производится управлением подачей и отбором воздуха внутрь рукава через каналы в экструзионной головке, для чего сегодня используются ультразвуковые датчики и вентиляторы с частотным приводом, динамически управляемыми контроллером по определенному алгоритму в зависимости от показаний датчиков.

Специалисты в области аэродинамики, кстати, отмечают, что при одинаковом назначении конструкция систем охлаждения, поставляемых разными производителями, может значительно отличаться по исполнению, что говорит о неизбежности дальнейшего совершенствования данных систем.

Подробную информацию по менее важным и дорогим узлам может предоставить поставщик оборудования. В некоторых случаях преимущества и недостатки тех или иных решений очевидны, в некоторых требуется время, чтобы разобраться.

Для удобства сравнительного анализа перечисленные и некоторые другие важные особенности рассматриваемого класса оборудования сведены в таблицу. Для наглядности выделены 4 поколения пленочных экструдеров.

ПОКОЛЕНИЯ ОБОРУДОВАНИЯ | 1 | 2 | 3 | 4 |

| Годы выпуска | 60..70-е | 80-е | 90-е | Первая декада ХХI века |

| Отношение L/D шнека | 26 | 28 | 30 | 32 |

| Вид шнека | Компрессионный шнек с упрочнением закалкой | Компрессионный шнек из высокопрочной закаленной инструментальной стали | Двухзаходные барьерные шнеки с винтовыми элементами Мэддока, упрочнены азотацией | Двухзаходные барьерные шнеки с винтовыми элементами Мэддока, упрочнены азотацией |

| Зона загрузки | Гладкая втулка | Гладкая из высокопрочной стали | С рифленой вставкой | Геликоидная рифленая втулка |

| Максимальное давление, развиваемое экструзионным прессом, оценка,. (Бар, кГ/см2) | 200 | 220 | 350 | 450 |

| Коэффициент пульсаций подачи расплава, % от номинала при рабочем давлении 75% от максимума | 3 | 3 | 1 | 0.5 |

| Коэффициент энергопотребления экструзионного пресса | 100 | 100 | 125 | 115 |

| Рабочий диапазон производительности экструзионного пресса | 1:4 | 1:4 | 1:6 | 1:7 |

| Тип привода экструдеров | Постоянного тока; Потенциометрический задатчик; ременная передача с одноступенчатым редуктором | Постоянного тока; Задатчик; ременная передача с одноступенчатым редуктором | Асинхронный; Частотное регулирование; специализированный двухступенчатый редуктор | Асинхронный, Частотное регулирование; В отдельных случаях синхронный |

| Конструкция раздатчика | Сепараторного типа | Спиральный | Спиральный оптимизированный на основе практического опыта | Спиральный, рассчитанный с применением специальных методов на основе конечноэлементного анализа |

| Тип соэкструзионной головки | Стековая или телескопическая | Стековая или телескопическая | Телескопическая | Телескопическая, высокого давления |

| Кольцо обдувочное | Однощелевое | Однощелевое с системой осевого распределения воздуха | Двухщелевое регулируемое, с системой осевого распределения воздуха | Двухщелевое, пониженного сопротивления, регулируемое, с применением дополнительных методов ориентационной вытяжки |

| Система внутреннего охлаждения (СВО или, по-английски, IBC) | Отсутствует | Отсутствует | С регулированием размеров рукава за счет использования калибровочной корзины, датчиками контактного типа и электромеханическими устройствами автоматизации | Компьютеризированная, с бесконтактными датчиками и адаптивными алгоритмами управления, роль калибровочной корзины второстепенна |

| Система определения толщины пленки | Нет | Емкостная | Емкостная или на основе датчиков излучения | Скоростная, Емкостная бесконтактная с несколькими датчиками, Инфракрасная или тепловизионная |

| Вид корзины | Механическая с ручной регулировкой диаметра | Механическая с ручной регулировкой высоты и диаметра | Автоматизированная, с покрытыми роликами | Автоматизированная, бесконтактного типа |

| Показатели истинной (без статистической обработки) поперечной разнотолщинности без системы управления толщиной, без системы управления толщиной, в лучших условиях (40 мкм, 1500 мм, ПЭНП, коэффициент раздува 3.0),% | +/- 20% | +/- 15% в лучших условиях | +/- 9% в лучших условиях | +/- 3% в лучших условиях |

| Система разравнивания поверхности рулона | Отсутствует | Вращающаяся платформа, вращающаяся головка или осцилирующее вытяжное устройство | Осцилирующее вытяжное устройство | Осцилирующее вытяжное устройство или вращающаяся головка |

| Использование систем термостатирования охлаждающего воздуха | Нет | Нет | Да | Да |

| Кромкоправка (устройство коррекции положения кромки) | Отсутствует | Есть | Есть | Есть |

| Дозаторы | Отсутствуют | Однокомпонентные дозаторы объемного типа | Многокомпонентные дозаторы с компьютерным управлением, с объемными питателями и гравиметрией | Прецизионные многокомпонентные дозаторы с компьютерным управлением, с объемными питателями и гравиметрией, интегрированные в систему управления линией, в том числе в подсистему продольной толщиной пленки |

| Система управления линией | Ручное управление с тепловой регулировкой на основе потенциометрических реле | Ручное управление с электронными термореле | Центральный компьютер, воспроизведение рецептур | Центральный компьютер, интегрированное с СВО, намотчиком, управлением толщиной, адаптивные алгоритмы, воспроизведение рецептур |

| Намотчик | Механический, контактного типа. | Механический, контактного типа, с сельсин-датчиками натяжения. | Автоматизированный, с программной сменой рулона, магазином шпуль, с расширенными диапазонами натяжения пленки и регулируемым прижимом. Появляются системы тензометрии и частотный привод. | Реверсируемый. Полностью автоматический. Позволяет производить контактную и зазорную прецизионную намотку, а также намотку с околонулевым натяжением. |

| Автоматическое устройство управления толщиной пленки | Отсутствует | Отсутствует | до 48 управляемых секторов, датчик толщины емкостного типа, управление преимущественно в поперечном направлении, снижение абсолютной разнотолщинности до 4% в лучших условиях | до 256 управляемых секторов в поперечном направлении, несколько инфракрасных датчиков абсолютной толщины, управление толщиной в продольном направлении, снижение абсолютной разнотолщинности до 2% в лучших условиях |

| Примерный расход сырья на 1 м2 пленки из ПЭНП толщиной 50 мкм, г | 55.0 | 53.0 | 52.0 | 50.5 |

Данный обзор был бы неполным, если бы мы не указали примерный уровень цен на оборудование с разбивкой на отдельные компоненты и на реализацию программы запуска оборудования (до первой товарной продукции) в целом. Приведенные данные соответствуют состоянию цен на 2005 год и отражают условия, предоставляемые как зарубежными, так и российскими производителями оборудования. Все цены указаны в Евро. В таблице приведены также некоторые типовые условия поставки.

В первой колонке данных приведены данные о самых выгодных условиях предложения оборудования. Иногда это оправданные и надежные предложения. Однако иногда (далеко не всегда) служат лишь для привлечения внимания покупателя. К сожалению, в некоторых случаях за ними скрываются предложения устаревших решений, неполная комплектация или невыгодные условия поставки.

В таблице в колонке "средние величины" представлены наиболее часто встречающиеся условия поставки.

Правая колонка приводится для справки и соответствует реальным, наименее выгодным условиям поставки, предлагаемым рядом фирм. В некоторых случаях высокие цены связаны с соответствующим уровнем предлагаемых технических решений. В других он отражает просто высокий уровень производственных затрат у конкретного производителя.

В некоторых случаях цифры не указаны. Это означает, что в коммерческих предложениях данной категории эта позиция обычно не выделяется.

Сравнительная таблица цен компонентов оборудования для выпуска трехслойной пленки

Наименование параметра (наиболее важные параметры и характеристики выделены жирным шрифтом) | Лучшие предложения | Средняя величина | Наименее доступные условия |

| Базовая комплектация | |||

| Экструзионная головка | 60.000 | 70.000 | 150.000 |

| Экструзионный пресс № 1 в комплекте | 38.000 | 70.000 | 90.000 |

| Экструзионный пресс № 2 в комплекте | 38.000 | 70.000 | 90.000 |

| Экструзионный пресс №3 в комплекте | 28.000 | 60.000 | 80.000 |

| Намотчик с двумя станциями намотки | 75.000 | 110.000 | 258.000 |

| Устройство вытяжки пленки с возвратно-поступательным круговым вращением | 60.000 | 75.000 | 121.390 |

| Система управления с приводами | 65.000 | 90.000 | 700.000 |

| Воздушное кольцо с вентиляторами | 50.000 | 25.000 | 45.000 |

| Система внутреннего охлаждения | 12.000 | 20.000 | 45.000 |

| Корзина (направляющий тоннель) | 6.000 | 18.440 | 25.000 |

| Система охлаждения воздуха | 20.000 | 34.013 | 46.000 |

| Эстакада (чертежи) | 1.000 | 10.765 | |

| Гравиметрическая система измерения и регулировки, комплект многокомпонентных дозаторов | 50.000 | 60.000 | 101.130 |

| Коммуникации, трубопроводы, кабели, короба, кронштейны, освещение | 5.000 | 10.000 | 20.000 |

| Инженерное обеспечение (шефмонтажные работы с оплатой проезда, проживания, питания и сверхурочных работ по дополнительному тарифу) | 18.000 | 42.000 | |

| Упаковка | 2.000 | 14.500 | |

| Цена базового комплекта, Евро | 514.500 | 754.453 | 1.910.785 |

| Дополнительная комплектация | |||

| Активатор поверхности (коронатор) | 5.000 | 11.000 | 36.660 |

| Система автоматической коррекции положения пленки (кромкоправка) | 15.370 | 17.026 | 25.000 |

| Узел отрезки кромки | 4.000 | 5.000 | 142.55 |

| Отбор кромки | 3.800 | 17.370 | |

| Лаборатория | 30.000 | 90.000 | 250.000 |

| Автоматическое устройство управления толщиной пленки | 90.000 | 139.000 | 220.000 |

| Цена линии в полной комплектации | 658.870 | 1.020.279 | 2.474.070 |

| Прочие условия | |||

| Условия поставки | С доставкой и монтажом | С доставкой до места монтажа | С завода |

| Срок поставки | 4 месяца | 6 месяцев | 8 месяцев |

| Порядок оплаты | лизинг | 20% сразу, 80% до отгрузки | 30% сразу, 70% до отгрузки, покрытый аккредитив |

| Доставка | 10.000 | 20.000 | 30.000 |

| Таможенные сборы | 188.811 | 454.489 | |

| Стоимость изготовления эстакады в России (металлоконструкции, как правило, не поставляются) | 10.000 | 15.000 | 25.000 |

| Дополнительные услуги, консультации технологов, обучение специалистов | Входят в сумму сделки | 10.000 | 42.000 или не предоставляются вообще |

| Примерная стоимость запуска и отладки технологии (сырье, электроэнергия и накладные расходы) | 5.000 | 10.000 | 45.000 |

| Цена установленной и запущенной линии | 683.870 | 1.264.090 | 3.070.559 |

| Примерный срок окупаемости, лет (из реальной практики) | 1.3 | 2.5 | 7.0 |

Обращаем ваше внимание на тот факт, что цена базового комплекта поставки отражает далеко не полную сумму затрат.

Обычно для сбора информации, необходимой для принятия решения и подготовки обоснований и бизнес-планов, необходимо затратить длительное время. Иногда предприниматели допускают ошибку, принимая решение о приобретении оборудования на основании информации, предоставляемой поставщиками оборудования. В любом случае следует искать возможность получения профессиональных консультаций из независимых источников - в учебных и научных учреждениях, у экспертов, работающих в профильных изданиях, в профессиональных ассоциациях, у технологов, имеющих практический опыт работы на однотипном оборудовании. В последнем случае, правда, нужно быть осторожным - технологи любят не то оборудование, которое быстро окупается, а то, на котором проще и приятнее работать. Поэтому, в конечном счете, во многом придется досконально разбираться самостоятельно. В конце концов, простых и легких успехов не бывает, особенно в долгосрочных производственных проектах. Надеемся, что данная статья поможет вам в этом деле.

Андрей Смышляев, Евгений Дряхлов,

журнал "Оборудование: рынок, предложение, цены"

Подробнее с анализом рынка конкретных видов пленок – оценкой спроса, географией размещения производство, анализом конкурентной среды. Возможностями замещения импортных поставок, - можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок полимерных пленок в России»